一种皮革加工用喷淋工艺及喷淋装置的制作方法

- 国知局

- 2024-11-19 10:01:51

本发明涉及皮革加工,具体涉及一种皮革加工用喷淋工艺及喷淋装置。

背景技术:

1、皮革是通过脱毛、鞣制等物理和化学处理而获得的,具有较强的耐腐蚀性。它由天然蛋白质纤维在三维空间中紧密交织而成,表面覆盖着一种独特的粒面层,展现出自然的纹理和光泽,触感舒适,制作皮革的过程包括泡皮、淋碱脱毛、浸灰去肉、皮坯的分级与测量、皮坯的挤水与伸展、分皮削匀、修边染色、回潮摔软、绷板干燥、磨革以及喷浆烘干等多个步骤,以确保最终产品符合使用要求,其中,回潮工序是制革过程中不可或缺的一部分。

2、现有技术中提出了一种皮革加工用喷淋装置(公告号为cn108424985b)的中国专利,该专利文献所公开的技术方案如下:“包括机架,所述机架上设有输送带,输送带的上侧设有喷淋室,所述喷淋室的远离输送带的一侧设有水平设置的通水管,且通水管的两端固定安装在喷淋室的侧壁上,通水管靠近输送带的一侧设有等间距分布的出水管,且出水管远离通水管的一端均设有喷淋头,通水管的两端内侧均设有堵水柱,两组堵水柱互相靠近的一端均设有橡胶防水垫,两组堵水柱远离橡胶防水垫的一端均连接有调节装置,且两组调节装置关于通水管成中心对称分布。本发明结构简单,设计合理,利用堵水柱插入通水管的长度,达到调节喷淋头喷淋范围的目的,适用于不同宽度的皮革的喷淋,使用范围广,同时避免了水资源浪费”,但该喷淋装置以及现有市面上常见的旋转喷淋设备均仅能够对皮革单面进行喷淋,当需要进行双面喷淋时还需要在喷淋过一侧后将皮革翻转一面再进行另一面的喷淋,而皮革本身质地较软,尤其是经过一面喷淋后,会使其更软,在翻面过程中容易褶皱,从而不利于喷淋;而在实际生产过程中,同时还面临着皮革两侧处理不一致的问题。

3、对此,现有技术中还提出了一种双面喷淋机(公告号为cn117960669a)的中国专利,来解决上述存在的技术问题,该专利文献所公开的技术方案如下:“括壳体,壳体相对的两个侧壁有进料口与出料口,进料口与出料口之间有镂空的传送带,传送带上方与下方有位于壳体内的喷淋箱,两个喷淋箱朝向传送带喷洒,每个喷淋箱上有喷头”,该申请通过在输送带的上方和下方均设置喷头以实现对皮革的双面喷淋,但在实际生产过程中,由于输送带本身需要对皮革进行支撑,其与皮革的接触面必然无法被喷淋到,即使可采用带有缝隙或网孔的输送带进行配合喷淋,但仍存在较多的接触面无法喷淋到,使得喷淋不够全面;而且在喷淋过程中由于皮革逐渐软化,加之天然皮革本身为不规则轮廓,无法理想地进行整平,喷淋过程中存在皮革上方积水的情况,因此会使得皮革会向孔隙中下垂,从而形成多个凹坑,影响喷淋效果。

技术实现思路

1、本发明的目的在于提供一种皮革加工用喷淋工艺及喷淋装置,以解决在同时对皮革两面喷淋时,由于输送带本身需要对皮革进行输送和支撑,其与皮革的接触面无法被喷淋到,使得喷淋不全面的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种皮革加工用喷淋工艺,包括以下步骤:

4、s1、将皮革与中央区域与边缘区域分隔开,在边缘区域注入液态蜡并铺平;

5、通过将塑性材料设置为蜡,能够快速地凝固,以便于配合批量化的生产;且蜡块熔化所需的温度相对较低,加热温度即使高于该温度,但依然能够较快地进行融化,且该温度并不会对天然皮革造成较大的损伤,且便于剥离。

6、s2、对皮革边缘部位冷却直至液态蜡凝固,得到带硬质边框的皮革;

7、在对皮革双面喷淋前先对皮革的边缘部位进行定型,使之能够以自身硬质的边框提供支撑进行输送,从而能够全面地对皮革进行双面喷淋。

8、s3、将带硬质边框的皮革放置在输送带上,伴随输送过程同时对皮革的两侧全面喷淋。

9、s4、剥离蜡块,得到中央区域湿润且边缘部位干燥的皮革;

10、在实际生产过程中,通常会优先使用中央部位整块的皮革结构,使用时会将边缘部位裁除,在中央部位整块的皮革得到利用后剩下的边缘部位皮革可作为边角料,以用于小型产品的生产。

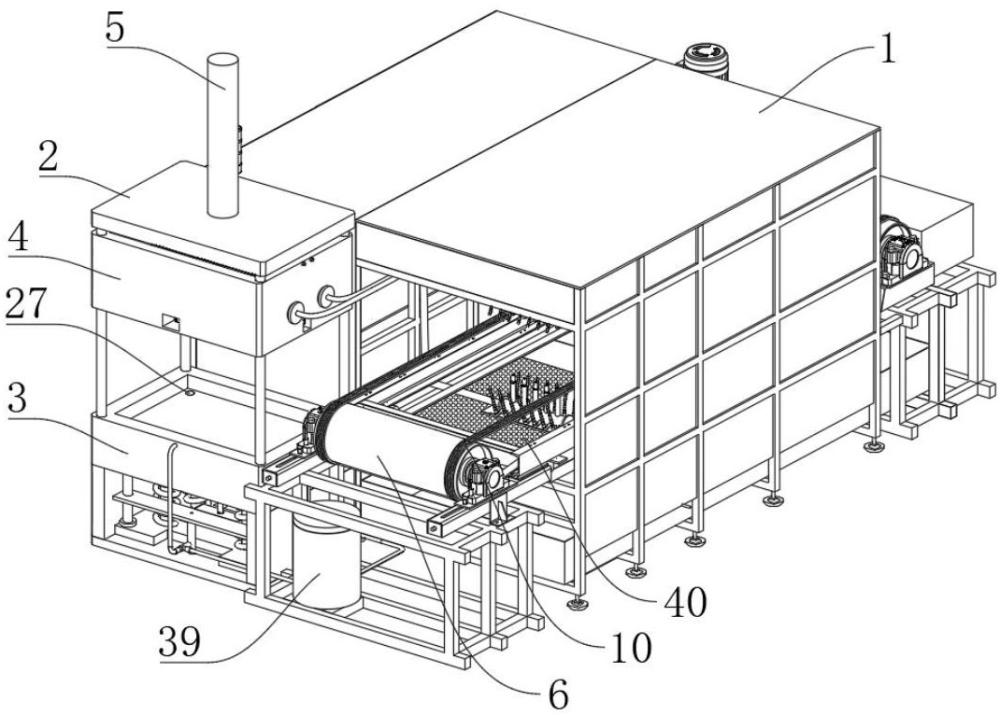

11、一种皮革加工用喷淋装置,包括主体;还包括:定型部件,定型部件用于对皮革边缘部位定型;供料部件,供料部件用于提供给定型部件塑性材料;喷淋部件,喷淋部件用于同时从皮革两侧进行喷淋;送料部件,送料部件用于输送定型后的皮革;定型部件包括定型架,定型架的内部固定连接有下模座,下模座的顶部设置有模腔,定型架的顶部固定连接有第一气缸,第一气缸的活塞杆延伸至定型架的内侧且固定连接有上模座,上模座的底部固定连接有限形块,下模座的内部设置有冷却部件,冷却部件用于对模腔内的原料冷却成型。

12、采用上述技术方案,通过设置定型部件,能够在对皮革双面喷淋前先对皮革的边缘部位进行定型,使之能够以自身硬质的边框提供支撑进行输送,从而能够全面地对皮革进行双面喷淋,且由于皮革边缘部位经过定型,故不需要在中央部位提供额外的支撑,从而减少了喷淋的盲区,极大地改善了喷淋的效果。

13、本发明技术方案的进一步改进在于:供料部件包括开设于上模座顶部的熔料腔,熔料腔的内部放置有载料架,载料架用于放置蜡块,熔料腔的内部固定安装有电加热器,电加热器外侧固定连接有导热筒,导热筒与载料架接触,导热筒的外侧固定连接有若干导热棒,上模座的四周均开设有安装槽,安装槽的内部均固定安装有电动阀门,电动阀门的一端与熔料腔通过管道连通,电动阀门的另一端通过管道延伸至上模座的下方。

14、采用上述技术方案,通过将塑性材料设置为蜡,能够快速地凝固,以便于配合批量化的生产;且蜡块熔化所需的温度相对较低,加热温度即使高于该温度,但依然能够较快地进行融化,且该温度并不会对天然皮革造成较大的损伤;此外,蜡在凝固后,经过喷淋过程的“冷却”,使得其质地相对硬化和脆化,从而更易于剥离。

15、本发明技术方案的进一步改进在于:下模座的一侧设置有与模腔内部相通的抽气管,下模座靠近抽气管的一侧固定连接有第一电磁阀,主体的内侧固定安装有气泵,第一电磁阀的一端与抽气管相通,第一电磁阀的另一端通过管道与气泵相连通;限形块底部的中央位置设置有凹槽;下模座靠近第一电磁阀的一侧还固定连接有第二电磁阀,第二电磁阀的一端与模腔相连通,且另一端与外部环境相通。

16、采用上述技术方案,通过控制气泵对模腔内部抽负压,使模腔内获得负压环境,该负压值具体值根据需要塑形的边框厚度进行调整,要求进入模腔内的液态蜡没过插板最低部位但不超过塑形凸起的顶部;完成抽负压后再控制第一电磁阀关闭,使得模腔处于封闭的负压环境,再控制电动阀门打开,使得模腔与熔料腔导通,在模腔内负压作用下会使得液态蜡向模腔挤入,且挤入的量受到模腔内负压大小影响,从而间接实现了对液态蜡注入量的控制。

17、本发明技术方案的进一步改进在于:下模座的内部设置有顶料槽,顶料槽的内壁之间固定连接有四个导杆,导杆的外侧之间滑动连接有推板,推板的顶部固定连接有四个顶杆,顶杆贯穿下模座且与下模座滑动连接,导杆的外侧且位于推板上方套有弹簧,推板的顶部固定连接有倒u形板,倒u形板的中央位置开设有通孔,顶料槽内壁的顶部固定安装有第二气缸,第二气缸的活塞杆通过通孔延伸至u形板的内部且固定连接有托板,托板与u形板相互接触。

18、采用上述技术方案,通过控制第一气缸活塞杆收回,进行开模,过程中同时控制第二电磁阀打开配合空气进入。开模后通过控制第二气缸活塞杆收回,使托板将u形板向上托起,并带动推板向上活动,挤压弹簧,同时使顶杆向上顶出,从而将皮革顶出并托起,以便于拿取。

19、本发明技术方案的进一步改进在于:顶料槽内壁的底部固定连接有活塞筒,活塞筒的内壁之间滑动连接有活塞板,活塞筒上设置有输入管和输出管,输入管与输出管的内部均设置有单向阀,主体的内部固定连接有存料罐,输入管与存料罐通过管道相通,模腔靠近顶部的位置镶嵌有雾化喷头,输出管与雾化喷头之间通过管道连接,上模座的底部固定连接有临时挡块;导杆的外侧固定连接有联动板,联动板底部固定连接有联动杆,联动杆的底部延伸至活塞筒的内部且与活塞板固定连接,存料罐内部盛放有脱模剂,存料罐顶部设有加注口。

20、采用上述技术方案,通过设置自动喷洒脱模剂的结构,在顶杆顶出时,会带动联动板向上活动,并通过联动杆带动活塞板向上活动,此时输入管内的单向阀导通,输出管内的单向阀阻断,从而活塞筒会通过输入管向存料罐抽取脱模剂;当顶杆向下复位时,对应地,活塞板向下活动,从而会将活塞筒内部脱模剂通过输出管挤出,脱模剂从雾化喷头喷出至模腔中;

21、本发明技术方案的进一步改进在于:喷淋部件包括两个上喷淋头和两个下喷淋头,上喷淋头与下喷淋头一一对应,主体的内部固定连接有滤框,主体内部位于滤框的下方放置有储水池,主体的内部固定安装有水泵,水泵的输入端与储水池连通,水泵的输出端通过管道与各个上喷淋头和下喷淋头均相通。

22、采用上述技术方案,通过上喷淋头和下喷淋头喷出,其中上喷淋头与下喷淋头正对的方向交汇于皮革上相同点位,从而水雾对皮革两侧的作用点接近,从而避免了出现皮革受力不平衡的情况,喷淋过程中多余水会滴落在滤框,并经过过滤后掉落在储水池中,从而能够通过水泵进行抽取以进行回用;加工过程中,需要根据储水池中液位情况进行加水。

23、本发明技术方案的进一步改进在于:送料部件包括架体,架体的内侧之间转动连接有两个驱动辊,两个驱动辊的中心轴之间通过链轮和链条传动连接,两个驱动辊之间设置有两个条形的输送带,输送带远离驱动辊的一侧设置有若干相互平行的限位槽,上模座的底部对称固定连接有插板,插板的底部均固定连接有相互平行的塑形凸起,主体的一侧固定安装有电机,电机的输出端与其中一个驱动辊的中心轴通过齿轮箱传动连接。

24、采用上述技术方案,由于皮革经过塑形故自身能够提供一定的支撑,且塑形部位本身不需要进行喷淋,故在本实施例中,通过设置两个条形的输送带对塑形后的皮革底部的两个边缘部位进行支撑,以使得皮革能够伴随条形的输送带进行输送,从而避免了皮带遮挡皮带导致存在喷淋盲区的情况;还设置了插板和塑形凸起,塑形凸起呈锯齿状,能够在皮革边框塑形时产生锯齿状的结构,在皮革放置过程中将该面放置在输送带上,使该锯齿状结构与锯齿状的限位槽进行配合,从而使皮革不会向侧向滑落。

25、本发明技术方案的进一步改进在于:熔料腔的上端通过螺钉连接有两个导流板,两个导流板对称倾斜设置。

26、采用上述技术方案,能够对熔料腔进行部分遮挡,在不阻碍蜡块投放的同时减少了液态蜡溅出的情况。

27、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

28、1、本发明通过设置定型部件,能够在对皮革双面喷淋前先对皮革的边缘部位进行定型,使之能够以自身硬质的边框提供支撑进行输送,从而能够全面地对皮革进行双面喷淋,且由于皮革边缘部位经过定型,故不需要在中央部位提供额外的支撑,从而减少了喷淋的盲区,极大地改善了喷淋的效果。

29、2、本发明通过控制气泵对模腔内部抽负压,使的腔内获得负压环境,该负压值具体值根据需要塑形的边框厚度进行调整,要求进入模腔内的液态蜡没过插板最低部位但不超过塑形凸起的顶部;完成抽负压后再控制第一电磁阀关闭,使得模腔处于封闭的负压环境,再控制电动阀门打开,使得模腔与熔料腔导通,在模腔内负压作用下会使得液态蜡向模腔挤入,且挤入的量受到模腔内负压大小影响,从而间接实现了对液态蜡注入量的控制。

30、3、本发明通过设置自动喷洒脱模剂的结构,在顶杆顶出时,会带动联动板向上活动,并通过联动杆带动活塞板向上活动,此时输入管内的单向阀导通,输出管内的单向阀阻断,从而活塞筒会通过输入管向存料罐抽取脱模剂;当顶杆向下复位时,对应地,活塞板向下活动,从而会将活塞筒内部脱模剂通过输出管挤出,脱模剂从雾化喷头喷出至模腔中,从而实现自动喷洒脱模剂。

31、4、本发明通过上喷淋头和下喷淋头喷出,其中上喷淋头与下喷淋头正对的方向交汇于皮革上相同点位,从而水雾对皮革两侧的作用点接近,从而避免了出现皮革受力不平衡的情况,喷淋过程中,由于皮革与蜡平齐的一侧朝上,故不会出现积水,而另一侧带有凹面但朝下,故也不会积水,从而改善了喷淋的效果;而喷淋过程中多余水会滴落在滤框,并经过过滤后掉落在储水池中,从而能够通过水泵进行抽取以进行回用,减少了水资源的浪费。

32、5、本发明通过设置两个条形的输送带对塑形后的皮革底部的两个边缘部位进行支撑,以使得皮革能够伴随条形的输送带进行输送,从而避免了皮带遮挡皮带导致存在喷淋盲区的情况,大大提高了喷淋的效果。

本文地址:https://www.jishuxx.com/zhuanli/20241118/331192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。