热成型冲压产品的控扭方法、车身及车辆与流程

- 国知局

- 2024-11-21 11:31:21

本发明涉及车辆工程,尤其涉及一种热成型冲压产品的控扭方法、车身及车辆。

背景技术:

1、热成型是先将坯料加热至一定温度,然后用冲压机在相应的模具内进行冲压并保压淬火,以得到所需外形并同时实现金属材料相变的一种成型方法,成型后再进行切割得到所需尺寸的产品,在车辆技术领域有着广泛的应用。

2、热成型冲压件定位一般采用板料轮廓作为成型定位基准,造型不对称的产品在成型时经常出现周边成型不均衡状态,为了规避周边成型不均衡引起的热成型冲压件产品工作面位移,成型工艺设计时会在板料上设计预定位孔作为成型定位孔。但是,当产品造型的不对称性已经严重影响成型工艺性,导致产品严重扭曲时,以上的成型定位基准加上设计预定位孔作为成型定位,将不能保证产品热成型后回弹扭曲量在工艺允许范围内,就不能保证产品的成型有效性,便不能保证产品切割工艺定位有效性,更无法稳定控制产品的尺寸,最终影响整车装配尺寸。因此,亟需一种热成型冲压产品的控扭方法。

技术实现思路

1、本发明的目的在于提供一种热成型冲压产品的控扭方法,保证热成型后产品尺寸的稳定性,满足装配需求。

2、本发明的另一个目的在于提供一种车身,通过上述的热成型冲压产品的控扭方法制作而成,保证了车身的尺寸,满足装配需求。

3、本发明的第三个目的在于提供一种车辆,通过设置上述的车身,满足整车的装配需求。

4、为达此目的,本发明采用以下技术方案:

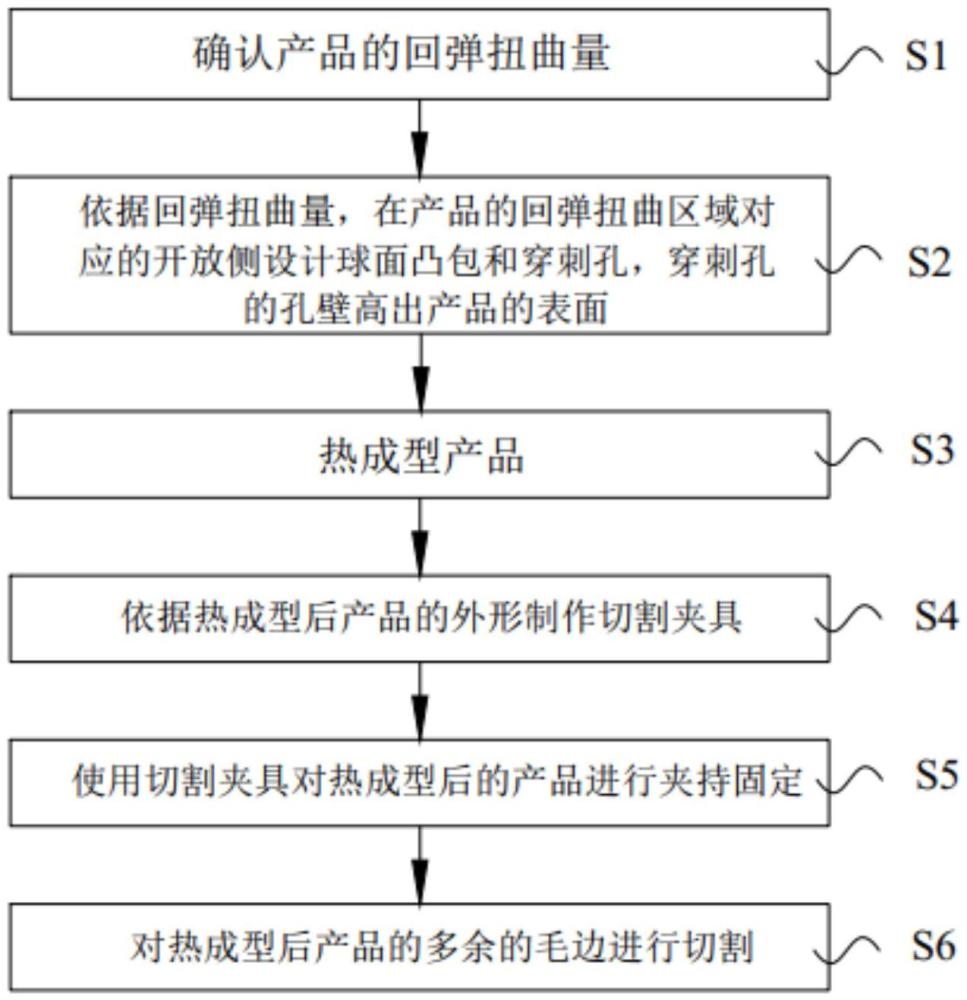

5、热成型冲压产品的控扭方法,包括:

6、s1、确认产品的回弹扭曲量;

7、s2、依据所述回弹扭曲量,在所述产品的回弹扭曲区域对应的开放侧设计球面凸包和穿刺孔,所述穿刺孔的孔壁高出所述产品的表面;

8、s3、热成型所述产品;

9、s4、依据热成型后所述产品的外形制作切割夹具;

10、s5、使用所述切割夹具对热成型后的所述产品进行夹持固定;

11、s6、对热成型后所述产品的多余的毛边进行切割。

12、进一步地,步骤s2具体为,依据所述回弹扭曲量,设计所述球面凸包和所述穿刺孔的位置以及尺寸。

13、进一步地,步骤s4具体为:

14、s41、依据所述产品上的检查基准面的位置制作所述切割夹具的定位面;

15、s42、依据所述产品上的所述球面凸包的尺寸制作所述切割夹具上的球面凸包定位销;

16、s43、依据所述产品上的所述穿刺孔的尺寸制作所述切割夹具上的穿刺孔定位销。

17、进一步地,步骤s41之前还包括s40,s40具体为,将所述切割夹具制作成包括固定部和能够相对于固定部进行位置调整的调整部;

18、步骤s41中,将所述定位面设置在所述调整部上;

19、步骤s42中,将所述球面凸包定位销设置在所述固定部上;

20、步骤s43中,将所述穿刺孔定位销设置在所述固定部上。

21、进一步地,步骤s42中,依据所述球面凸包定位销的尺寸在所述固定部上制作多个第一通孔,将所述球面凸包定位销择一插入所述第一通孔;

22、步骤s43中,依据所述穿刺孔定位销的尺寸制作多个第二通孔,将所述穿刺孔定位销择一插入所述第二通孔。

23、进一步地,多个所述第一通孔和多个所述第二通孔一一对应制作,多个所述第一通孔和多个所述第二通孔的排列方向以及间距均一致。

24、进一步地,步骤s5具体为:

25、s51、使所述定位面对所述产品上的检查基准面进行支撑,所述球面凸包定位销与所述球面凸包抵接,所述穿刺孔定位销插入所述穿刺孔内;

26、s52、调整所述球面凸包定位销和所述穿刺孔定位销在所述固定部上的位置,以及调整所述切割夹具的调整部,改变所述定位面的位置,消除所述定位面与所述产品工作面的干涉。

27、进一步地,步骤s1具体为,对所述产品进行热成型冲压试制,测量热成型后所述产品的回弹扭曲量。

28、车身,由上任意方案所述的热成型冲压产品的控扭方法制作而成。

29、车辆,包括发动机、底盘、电气设备和如上所述的车身,所述发动机、底盘和电气设备设置在所述车身上。

30、本发明的有益效果:

31、本发明提供了一种热成型冲压产品的控扭方法,该方法通过在产品的回弹扭曲区域对应的开放侧成型球面凸包和穿刺孔,有效控制了热成型冲压产品成型后的回弹扭曲量,保证了产品的成型有效性,通过制作定位面和定位销与产品外形一致的切割夹具,保证了热成型产品切割的有效性,稳定了热成型冲压产品的尺寸,保证了整车的装配需求。

32、本发明还提供了一种车身,该车身通过热成型冲压产品的控扭方法制作而成,保证了车身的尺寸,满足了装配需求。

33、本发明还提供了一种车辆,该车辆的车身通过热成型冲压产品的控扭方法制作而成,满足了整车的装配需求。

技术特征:1.热成型冲压产品的控扭方法,其特征在于,包括:

2.根据权利要求1所述的热成型冲压产品的控扭方法,其特征在于,步骤s2具体为,依据所述回弹扭曲量,设计所述球面凸包(1)和所述穿刺孔(2)的位置以及尺寸。

3.根据权利要求1所述的热成型冲压产品的控扭方法,其特征在于,步骤s4具体为:

4.根据权利要求3所述的热成型冲压产品的控扭方法,其特征在于,步骤s41之前还包括s40,s40具体为,将所述切割夹具制作成包括固定部和能够相对于所述固定部进行位置调整的调整部;

5.根据权利要求4所述的热成型冲压产品的控扭方法,其特征在于,步骤s42中,依据所述球面凸包定位销(3)的尺寸在所述固定部上制作多个第一通孔,将所述球面凸包定位销(3)择一插入所述第一通孔;

6.根据权利要求5所述的热成型冲压产品的控扭方法,其特征在于,多个所述第一通孔和多个所述第二通孔一一对应制作,多个所述第一通孔和多个所述第二通孔的排列方向以及间距均一致。

7.根据权利要求6所述的热成型冲压产品的控扭方法,其特征在于,步骤s5具体为:

8.根据权利要求1所述的热成型冲压产品的控扭方法,其特征在于,步骤s1具体为,对所述产品进行热成型冲压试制,测量热成型后所述产品的回弹扭曲量。

9.车身,其特征在于,由如权利要求1-8任一项所述的热成型冲压产品的控扭方法制作而成。

10.车辆,其特征在于,包括发动机、底盘、电气设备和权利要求9所述的车身,所述发动机、底盘和电气设备设置在所述车身上。

技术总结本发明属于车辆工程技术领域,尤其涉及一种热成型冲压产品的控扭方法。该方法通过在产品的回弹扭曲区域对应的开放侧成型球面凸包和穿刺孔,有效控制了热成型冲压产品成型后的回弹扭曲量,保证了产品的成型有效性,通过制作定位面和定位销与产品外形一致的切割夹具,保证了热成型产品切割的有效性,稳定了热成型冲压产品的尺寸,保证了整车的装配需求。本发明提供的车身,通过热成型冲压产品的控扭方法制作而成,保证了车身的尺寸,满足了装配需求。本发明提供的车辆,该车辆的车身通过热成型冲压产品的控扭方法制作而成,满足了整车的装配需求。技术研发人员:邰伟彬,宋志勇,赵锋,代晓旭,王佳,苏传义,牛恒仁,孙树森,刘睿,尹永波受保护的技术使用者:中国第一汽车股份有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/331612.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表