一种基于操作箱的激光切割监控方法及系统与流程

- 国知局

- 2024-11-19 10:02:45

本发明属于激光切割,具体地说是一种基于操作箱的激光切割监控方法及系统。

背景技术:

1、激光切割技术因其高精度、高效率和灵活性在制造业中得到广泛应用。然而,传统的激光切割监控系统往往存在数据采集不全面、处理不及时、操作复杂等问题,难以实现对激光切割机的全面、实时监控。因此,开发一种新型、高效的激光切割监控方法显得尤为重要。

2、现有技术在操作箱的生产加工中,对激光切割进行监控时,存在的问题是:在激光切割机运行参数异常后,会导致切割异常,其监测不及时,无法提前进行干预,导致切割损坏的概率高,缺少对其运行变化趋势进行分析无法得到运行参数变化的超范围时间,从而无法根据运行参数对应的运行超范围时间对激光切割进行准确控制。

3、为此,本发明提供了一种基于操作箱的激光切割监控方法及系统。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

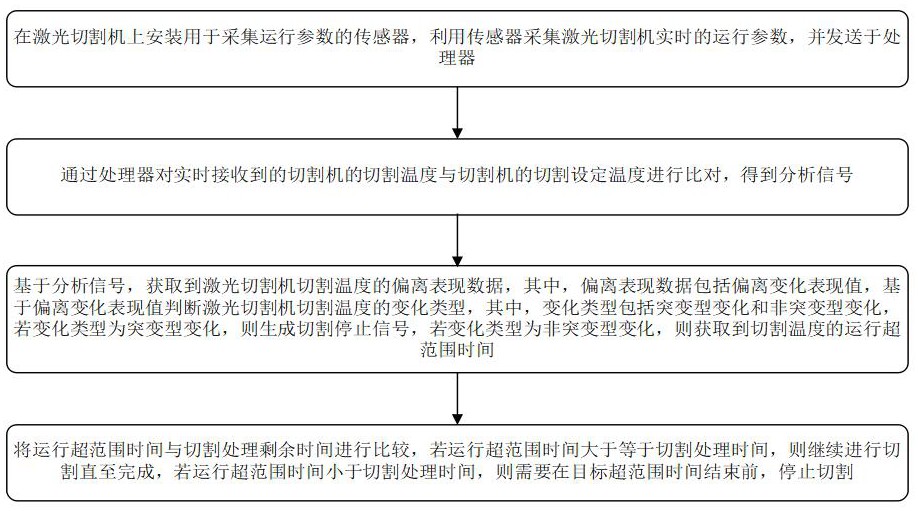

2、本发明解决其技术问题所采用的技术方案是:一种基于操作箱的激光切割监控方法,包括:

3、在激光切割机上安装用于采集运行参数的传感器,利用传感器采集激光切割机实时的运行参数,并发送于处理器;

4、其中,运行参数包括切割温度;

5、通过处理器对实时接收到的切割机的切割温度与切割机的切割设定温度进行比对,得到分析信号;

6、基于分析信号,获取到激光切割机切割温度的偏离表现数据,其中,偏离表现数据包括偏离变化表现值,基于偏离变化表现值判断激光切割机切割温度的变化类型,其中,变化类型包括突变型变化和非突变型变化,若变化类型为突变型变化,则生成切割停止信号,若变化类型为非突变型变化,则获取到切割温度的运行超范围时间;

7、将运行超范围时间与切割处理剩余时间进行比较,若运行超范围时间大于等于切割处理时间,则继续进行切割直至完成,若运行超范围时间小于切割处理时间,则需要在目标超范围时间结束前,停止切割。

8、作为本发明进一步的技术方案为:所述分析信号的生成方式为:

9、将实时采集到的激光切割机的切割温度与切割设定温度进行比较;

10、若切割温度不等于切割设定温度,则表示激光切割机的切割温度偏离切割设定温度,生成偏离信号;

11、基于偏离信号,将实时采集到的激光切割机的切割温度与切割温度偏离范围进行比较;

12、若切割温度在切割温度偏离范围内,则说明切割温度虽偏离切割设定温度,但未超出切割温度允许偏离的范围,生成偏离正常信号;

13、基于偏离正常信号,将实时采集到的激光切割机的切割温度与相邻最近的切割温度偏离范围端点值进行差值处理,并将其差值取绝对值处理,得到切割温度临近值,将切割温度临近值与切割温度临近阈值进行比较;

14、若切割温度临近值小于等于切割温度临近阈值,则说明当前激光切割机的切割温度偏离切割设定温度且接近切割温度偏离范围端点值,需要进行控制分析,防止激光切割机的切割温度超出切割温度偏离范围,从而产生操作箱的切割损坏,则生成分析信号。

15、作为本发明进一步的技术方案为:所述偏离变化表现值的获取方式为:

16、将运行偏离时间表征值sk与运行偏离程度表征值sd进行数据处理,通过公式:得到偏离变化表现值bh,其中,a1和a2均为预设比例系数。

17、作为本发明进一步的技术方案为:所述运行偏离时间表征值sk的获取方式为:

18、获取到切割温度偏离切割设定温度时的时间点以及分析信号出现的时间点,将切割温度偏离切割设定温度时的时间点至分析信号出现的时间点之间的时段标记为运行偏离时段,获取运行偏离时段的时长,并将其与切割标准时长进行比值处理,得到运行偏离时间表征值,并将其标记为sk。

19、作为本发明进一步的技术方案为:所述运行偏离程度表征值sd的获取方式为:

20、获取运行偏离时段内的所有切割温度,并将其在x-y坐标系内进行标记,其中,x轴表示时间,y轴表示切割温度,将标记为后的切割温度数据点进行连接,得到切割温度变化曲线;

21、根据切割温度变化曲线,确定运行偏离时段开始时间点处的斜率值以及运行偏离时段结束时间点处的斜率值;

22、将运行偏离时段结束时间点处的斜率值与运行偏离时段开始时间点处的斜率值进行差值计算,得到斜率变化值,将斜率变化值与运行偏离时段开始时间点处的斜率值进行比值处理,得到运行偏离程度表征值,并将其标记为sd。

23、作为本发明进一步的技术方案为:将偏离变化表现值与偏离变化表现阈值进行比较;

24、若偏离变化表现值大于等于偏离变化表现阈值,则表示切割温度在运行偏离时段内的变化类型呈现突变型的变化;

25、若偏离变化表现值小于偏离变化表现阈值,则表示切割温度在运行偏离时段内的变化类型呈现非突变型的变化。

26、作为本发明进一步的技术方案为:所述运行超范围时间的获取方式为:

27、基于对运行偏离时段进行处理分析,得到偏离同向子时段以及偏离同向值plx;

28、基于偏离同向子时段进行处理分析,得到偏离同步子时段以及偏离同步值pld;

29、基于对偏离同步子时段进行处理分析,得到偏离线性偏差值plc;

30、将偏离同向值plx、偏离同步值pld以及偏离线性偏差值plc进行数据处理,通过公式:得到线性变化表现值xx,其中,s1、s2以及s3均为预设比例系数;

31、将线性变化表现值xx与线性变化表现阈值进行比较;

32、若线性变化表现值xx大于等于线性变化表现阈值,则表示运行偏离时段内的切割温度在非突变型变化类型下呈现线性变化,生成线性信号;

33、若线性变化表现值xx小于线性变化表现阈值,则表示运行偏离时段内的切割温度在非突变型变化类型下呈现非线性变化,生成非线性信号;

34、基于线性信号,在切割温度变化曲线所处于的坐标系内,将与切割温度相邻最近的切割温度偏离范围端点值作为基准值,在y轴上标记,并通过标记点作平行于x轴的直线,并将其标记为临界线,在切割温度变化曲线上采集若干个切割温度数据点,通过最小二乘法进行拟合,得到拟合直线,将拟合直线延长使其与临界线相交,获取交点对应的时间点,并将其标记为切割温度变化临界时间点,根据切割温度变化临界时间点以及分析信号出现的时间点,作差计算得到运行超范围时间;

35、基于非线性信号,选取所有偏离同向子时段内最大的切割温度变化值,并将其与偏离同向子时段对应的时间长度进行比值处理,得到切割温度历史最大变化速率;将切割温度临近值与切割温度历史最大变化速率进行比值处理,得到运行超范围时间。

36、作为本发明进一步的技术方案为:所述偏离同向值plx的获取方式为:

37、将运行偏离时段划分若干个子时段,获取子时段初始时间点的切割温度以及结束时间点的切割温度,并将其进行作差计算,得到子时段内的切割温度变化值,将子时段内的切割温度变化值与0进行比较,根据比较结果判断子时段内的切割温度的变化偏离趋势类型,同时,获取分析信号出现时的切割温度,并将其与切割设定温度进行比较,根据比较结果判断切割温度在运行偏离时段内的变化偏离趋势类型,若子时段内的切割温度的变化偏离趋势类型与切割温度在运行偏离时段内的变化偏离趋势类型相同,则将其子时段标记为偏离同向子时段,统计偏离同向子时段的数量,将其与子时段的数量进行比值处理,得到偏离同向值,并将其标记为plx。

38、作为本发明进一步的技术方案为:所述偏离同步值pld的获取方式为:

39、获取所有偏离同向子时段内的切割温度变化值,并将其进行求和取均值,得到切割温度变化均值,将偏离同向子时段内的切割温度变化值与切割温度变化均值进行差值处理,并将其差值取绝对值,得到偏离同向子时段内的切割温度变化偏差值,将所有偏离同向子时段内的切割温度变化偏差值求和取均值,得到切割温度变化偏差均值,将偏离同向子时段内的切割温度变化偏差值与切割温度变化偏差均值进行比较;

40、若偏离同向子时段内的切割温度变化偏差值小于等于切割温度变化偏差均值,则将其偏离同向子时段标记为偏离同步子时段;

41、获取到偏离同步子时段的数量,并将其与偏离同向子时段的数量进行比值处理,得到偏离同步值,并将其标记为pld;

42、所述偏离线性偏差值plc的获取方式为:

43、获取到所有偏离同步子时段的切割温度变化值,并将其进行求和取均值,得到偏离同步子时段的切割温度变化均值,获取运行偏离时段内的切割温度变化值,并将其与子时段的数量进行比值处理,得到切割温度变化参照值,将偏离同步子时段的切割温度变化均值与切割温度变化参照值进行差值处理,并将其差值取绝对值,并将其结果与切割温度变化参照值进行比值处理,得到偏离线性偏差值,并将其标记为plc,其中,切割温度变化参照值是通过运行偏离时段内的切割温度变化值除以子时段的数量得到的。

44、一种基于操作箱的激光切割监控系统,包括:

45、数据采集模块:在激光切割机上安装用于采集运行参数的传感器,利用传感器采集激光切割机实时的运行参数,并发送于处理器;

46、其中,运行参数包括切割温度;

47、比对分析模块:通过处理器对实时接收到的切割机的切割温度与切割机的切割设定温度进行比对,得到分析信号;

48、时间获取模块:基于分析信号,获取到激光切割机切割温度的偏离表现数据,其中,偏离表现数据包括偏离变化表现值,基于偏离变化表现值判断激光切割机切割温度的变化类型,其中,变化类型包括突变型变化和非突变型变化,若变化类型为突变型变化,则生成切割停止信号,若变化类型为非突变型变化,则获取到切割温度的运行超范围时间;

49、控制分析模块:将运行超范围时间与切割处理剩余时间进行比较,若运行超范围时间大于等于切割处理时间,则继续进行切割直至完成,若运行超范围时间小于切割处理时间,则需要在目标超范围时间结束前,停止切割。

50、本发明的有益效果如下:

51、通过处理器对实时接收到的切割机的切割温度与切割机的切割设定温度进行比对,得到分析信号,基于分析信号,获取到激光切割机切割温度的偏离表现数据,其中,偏离表现数据包括偏离变化表现值,基于偏离变化表现值判断激光切割机切割温度的变化类型,其中,变化类型包括突变型变化和非突变型变化,若变化类型为突变型变化,则生成切割停止信号,若变化类型为非突变型变化,则获取到切割温度的运行超范围时间,若运行超范围时间大于等于切割处理剩余时间,则继续进行切割直至完成,若运行超范围时间小于切割处理剩余时间,则需要在目标超范围时间结束前,停止切割,提高了激光切割监测的全面性以及极大程度上降低了激光切割的损坏概率,更加能够保证操作箱的激光切割质量。

本文地址:https://www.jishuxx.com/zhuanli/20241118/331288.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表