航空发动机空气导管内管组件用激光焊夹具及激光焊方法与流程

- 国知局

- 2024-11-19 10:02:14

本发明涉及激光焊夹具及激光焊方法,尤其涉及航空发动机空气导管内管组件用激光焊夹具及激光焊方法,其属于机械加工。

背景技术:

1、空气导管内管组件由隔热罩和阻尼环焊接组成,其作为航空发动机涡轮部件的重要组成部分,构成了涡轮部件双层空气导管的一部分,属于转子件,在涡轮部件冷却过程中具有至关重要的作用。隔热罩是带有轴向开口的薄壁长筒状结构,与常规筒状零件相比,结构更为复杂;隔热罩筒体在自由状态下的开口尺寸为15~50mm,箍紧状态下截面呈圆形,阻尼环沿轴向等距分布在隔热罩筒体的外表面上,阻尼环截面呈拱形且与轴向开口保持一定的角度关系,边缘与隔热罩筒体通过激光焊焊接在一起。

2、阻尼环厚度0.5mm,隔热罩筒体厚度0.5mm,空气导管内管组件整体尺寸达φ120×480。大尺寸薄壁零件的激光焊接十分容易产生变形,该零件在装配时需要保证零件筒体平整,阻尼环外圆与空气导管内壁充分接触。

3、授权公告号为cn216264364u的中国实用新型专利,公开了一种航空发动机导管焊接夹具,其包括相对设置且结构相同的第一夹具体与第二夹具体,所述第一夹具体与所述第二夹具体之间连接有平衡组件,所述平衡组件的外侧抵接设置有焊枪支架。该焊接夹具可解决两个导管因受热而周向或轴向变形的问题,并不适用于隔热罩筒体与阻尼环的焊接。公开号为cn116748621a的中国发明专利申请,公开了空气导管内壁与阻尼环的真空钎焊方法,其公开了阻尼环与空气导管的焊接方法,但其并未公开相应的焊接夹具,无法避免焊接时阻尼环可能发生位移等问题,无法满足焊接需求。

4、因此,亟需一种新型的焊接夹具,能够克服上述问题。

技术实现思路

1、为了克服现有技术中存在的不足,本发明提供了航空发动机空气导管内管组件用激光焊夹具及激光焊方法,整个焊接过程中,定位准确,且焊接变形小,提高了焊接效率。

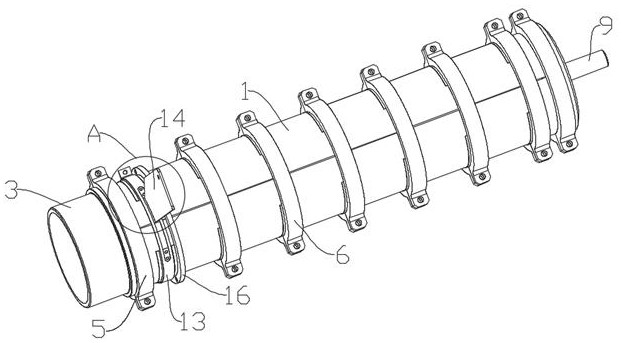

2、为实现上述目的,本发明公开的航空发动机空气导管内管组件用激光焊夹具,空气导管内管组件由隔热罩和阻尼环焊接组成,包括芯轴、压盖、第一卡箍和第二卡箍;所述芯轴为柱形结构,所述芯轴一端与压盖连接,其另一端设置有凸缘,所述隔热罩套设连接于芯轴表面,其两端连接于凸缘和压盖之间并通过第一卡箍限位,若干阻尼环通过第二卡箍限位于隔热罩筒体表面。

3、更进一步的,所述芯轴表面与隔热罩端面的连接处设置有环形凸起,所述芯轴与压盖的连接端设置有连接板,所述连接板上设置有连接杆,压盖通过连接杆与芯轴连接。

4、更进一步的,所述第一卡箍和第二卡箍为半圆弧型结构,两两一组配合使用;所述第一卡箍内壁设置有与隔热罩端头型面贴合的凹槽,所述第二卡箍内壁设置有与阻尼环外圆面匹配的凸型槽。

5、更进一步的,所述第一卡箍和第二卡箍的端部均延伸有连接耳。

6、更进一步的,还包括软卡箍和型块,所述软卡箍为圆形锁紧件,其表面设置有限位通孔,所述型块可与隔热罩筒体表面贴合,所述软卡箍和型块配合使用,用于阻尼环于隔热罩表面进行角向定位。

7、更进一步的,还包括压环;所述压环为半圆弧型结构,两两一组配合使用,用于阻尼环于隔热罩表面进行轴向定位。

8、基于所述航空发动机空气导管内管组件用激光焊夹具的激光焊方法,包括以下步骤:

9、步骤s1、套装零件:将隔热罩套装在芯轴上,隔热罩的一端贴在芯轴的环形凸起上,通过若干组压环将隔热罩表面箍紧,使其与芯轴充分接触;

10、步骤s2、定位隔热罩:调整隔热罩的端头,使端头齐平,通过设置多组软卡箍将隔热罩整体拉紧,将压盖嵌入隔热罩内,贴近隔热罩的另一端头,将连接杆上连接螺母,实现芯轴与压盖的连接,使用第一卡箍将隔热罩两端头箍紧,并用螺栓将每组第一卡箍上的连接耳压紧,并上紧螺母完成对隔热罩的整体限位;

11、步骤s3、装配阻尼环:松开一段软卡箍和压环,计算阻尼环的轴向分布位置,调整压环至阻尼环装配位置并卡紧,通过压环的侧面定位阻尼环的轴向位置,并在阻尼环上套上软卡箍,将型块放置于软卡箍表面的限位通孔中,型块的一端顶紧隔热罩的轴向开口,另一端贴紧在阻尼环端面,通过型块定位阻尼环的角向位置,完成阻尼环位置的确定,并进行定位焊,然后将软卡箍拆下,使用第二卡箍对该阻尼环进行固定,连接耳处使用螺栓拉近,至此,一组阻尼环完成装配,其余阻尼环按照此方式循环操作,完成所有阻尼环的装配;

12、步骤s4、装夹工装:将装配好的工装连同零件使用焊接设备上的卡盘夹紧,焊接设备可控制工装的纵向、横向和竖向移动,并且可控制其绕回转轴转动,以及整体绕x轴移动;

13、步骤s5、焊接编程:将零件的回转轴调整至与y轴共线,调节激光出射头确定坐标原点,按预定调整焊接参数;对照预定的焊缝位置,开始进行轨迹编程,所有的轨迹移动采用激光出射头不动,零件移动的方式实现,激光出射头的移动仅调节激光在零件上的入射角度,焊接过程采取一圈一圈焊的顺序进行,圈与圈之间采取隔一圈焊一圈的方式;

14、步骤s6、零件激光焊:编程结束后,将激光出射头调整至程序起点,测试保护气正常供应后开始零件的激光焊接,焊接过程通过设备上的ccd呈像系统进行监测;

15、步骤s7、取出零件:焊接完成后需等待零件降温,时间为lmin,将工装及零件从设备上拆除,先拆中间的第二卡箍,再拆两端的第一卡箍,最后拆除螺母及压盖,取出零件。

16、更进一步的,在步骤s5中,所述焊接参数包含:离焦量+lomm、激光峰值功率370w~400w、焊接速度6mm/s、保护气流量15l/min,激光时序的调整中,每段焊缝起始包含0.1s的功率上升段及0.2s的功率衰减段。

17、有益效果:本发明通过在第一卡箍内壁设置有与隔热罩端部匹配的凹槽,能够实现隔热罩与夹具的精准连接,在第二卡箍内壁设置有与阻尼环外圆面匹配的凸型槽,能够对阻尼环进行限位保护;通过激光焊夹具,确保阻尼环和隔热罩之间的精确配合,精准定位阻尼环能够有效的控制焊接过程中的热变形并且减少焊接裂纹的产生;焊接过程中所有的阻尼环位置均被限制,仅通过一次整体装夹完成限位,可以有效避免二次装夹对于阻尼环相对位置造成的影响,有助于提高焊后阻尼环的位置精度,提升空气导管内管组件整体结构的稳定性和耐用性,为焊接方法提供保障,减少焊接过程中的误差,制定的焊接顺序及焊接参数在保证焊接效率的前提下,能够有效减小空气导管内管组件的焊后变形,例如整体的竹节变形、波浪变形,满足生产使用需求。

技术特征:1.航空发动机空气导管内管组件用激光焊夹具,空气导管内管组件由隔热罩(1)和阻尼环(2)焊接组成,其特征在于:包括芯轴(3)、压盖(4)、第一卡箍(5)和第二卡箍(6);所述芯轴(3)为柱形结构,所述芯轴(3)一端与压盖(4)连接,其另一端设置有凸缘(7),所述隔热罩(1)套设连接于芯轴(3)表面,其两端连接于凸缘(7)和压盖(4)之间并通过第一卡箍(5)限位,若干阻尼环(2)通过第二卡箍(6)限位于隔热罩(1)筒体表面。

2.根据权利要求1所述的航空发动机空气导管内管组件用激光焊夹具,其特征在于:所述芯轴(3)表面与隔热罩(1)端面的连接处设置有环形凸起(17),所述芯轴(3)与压盖(4)的连接端设置有连接板(8),所述连接板(8)上设置有连接杆(9),压盖(4)通过连接杆(9)与芯轴(3)连接。

3.根据权利要求1所述的航空发动机空气导管内管组件用激光焊夹具,其特征在于:所述第一卡箍(5)和第二卡箍(6)为半圆弧型结构,两两一组配合使用;所述第一卡箍(5)内壁设置有与隔热罩(1)端头型面贴合的凹槽(10),所述第二卡箍(6)内壁设置有与阻尼环(2)外圆面匹配的凸型槽(11)。

4.根据权利要求3所述的航空发动机空气导管内管组件用激光焊夹具,其特征在于:所述第一卡箍(5)和第二卡箍(6)的端部均延伸有连接耳(12)。

5.根据权利要求1所述的航空发动机空气导管内管组件用激光焊夹具,其特征在于:还包括软卡箍(13)和型块(14),所述软卡箍(13)为圆形锁紧件,其表面设置有限位通孔(15),所述型块(14)可与隔热罩(1)筒体表面贴合,所述软卡箍(13)和型块(14)配合使用,用于阻尼环(2)于隔热罩(1)表面进行角向定位。

6.根据权利要求1所述的航空发动机空气导管内管组件用激光焊夹具,其特征在于:还包括压环(16);所述压环(16)为半圆弧型结构,两两一组配合使用,用于阻尼环(2)于隔热罩(1)表面进行轴向定位。

7.基于权利要求1-6任一项所述的航空发动机空气导管内管组件用激光焊夹具的激光焊方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的激光焊方法,其特征在于:在步骤s5中,所述焊接参数包含:离焦量+lomm、激光峰值功率370w~400w、焊接速度6mm/s、保护气流量15l/min,激光时序的调整中,每段焊缝起始包含0.1s的功率上升段及0.2s的功率衰减段。

技术总结本发明涉及航空发动机空气导管内管组件用激光焊夹具及激光焊方法,属于机械加工技术领域,包括芯轴、压盖、第一卡箍和第二卡箍;所述芯轴为柱形结构,所述芯轴一端与压盖连接,其另一端设置有凸缘,所述隔热罩套设连接于芯轴表面,其两端连接于凸缘和压盖之间并通过第一卡箍限位,若干阻尼环通过第二卡箍限位于隔热罩筒体表面。本发明通过激光焊接夹具,确保阻尼环和隔热罩之间的精确配合,且精准定位的阻尼环能够更有效的控制焊接过程中的热变形和裂纹,有助于提升整体结构的稳定性和耐用性,为焊接方法提供保障,减少焊接过程中的误差,提高焊接效率,满足生产使用需求。技术研发人员:张翔,薛荔,吴金鹏,曹满,祝永斌,李元受保护的技术使用者:东方蓝天钛金科技有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/331237.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表