低成本电池硅片的制作方法、系统及计算机设备与流程

- 国知局

- 2024-11-21 12:10:26

本发明涉及太阳能电池,尤其是涉及一种低成本电池硅片的制作方法、系统及计算机设备。

背景技术:

1、异质结电池的主要原料之一为低温银浆,伴随全球光伏装机规模逐步扩大,银浆消耗逐步受到产业界的重视;目前全球每年金属银产量在3万吨左右,且近10年的产量情况比较稳定。现阶段全球光伏用银占到全球银产量的10%左右,如果全球光伏新增装机量达到1000gw以上,预计银耗量会达到全球银产量的50%以上,如果行业坚持现有的技术路线,则银价失控将成为可能;因此对异质结电池降本,单片银浆的使用量必须降低。

2、现有技术中的电池硅片制作工艺都是通过1道或多道丝网印刷,将银栅线(主细栅)丝印在电池的n\p面,传统丝印后的银栅线截面成山峰状,底部较宽(约为30~35um),高度比较矮(约为9-10um),高宽比只有0.3左右,此工艺制作出来的硅片银浆使用量较多,硅片的转换效率低。

3、除此之外,现有技术中的电池硅片制作工艺中采用的是昂贵的进口光刻胶,且光刻的均胶机同样造价昂贵,对于电池硅片的制作车间环境同样要求较高,诸如此类等均会导致在量产制作电池硅片的成本增加。

技术实现思路

1、本发明旨在至少改善现有技术中存在的技术问题之一。为此,本发明提出了一种低成本电池硅片的制作方法、系统及计算机设备。

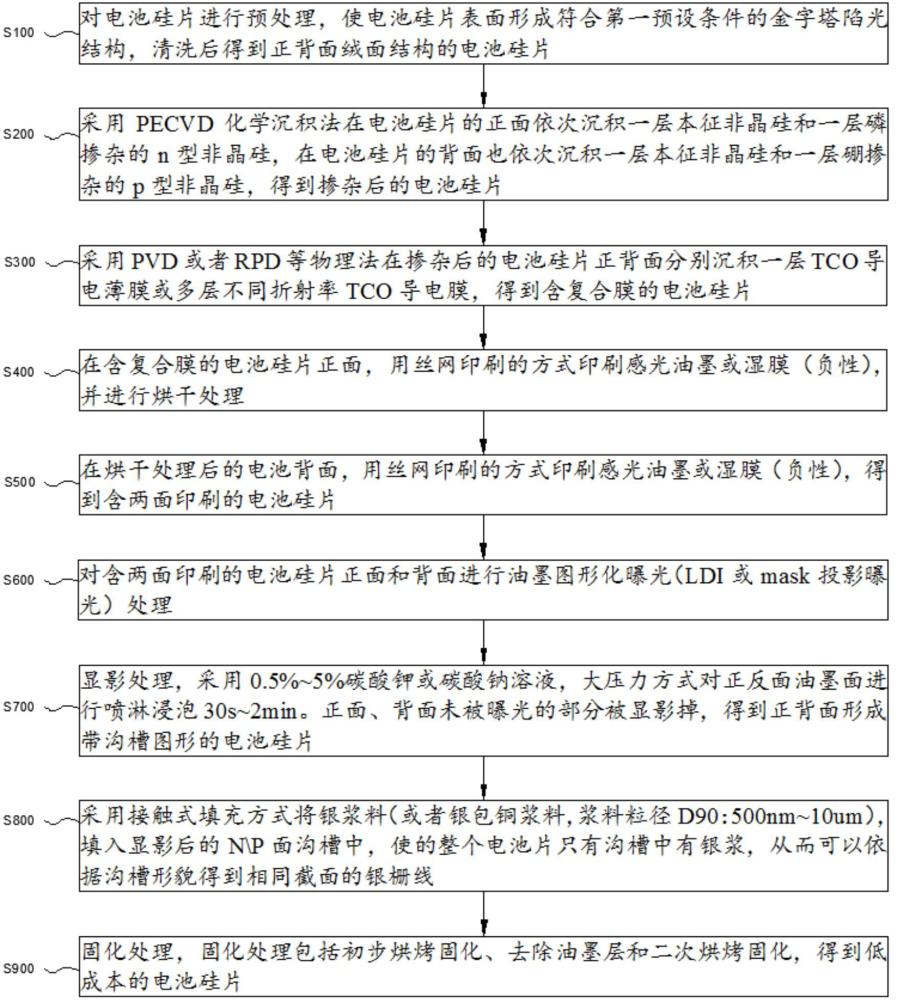

2、根据本发明第一方面实施例的低成本电池硅片的制作方法,其中,包括:

3、步骤s100,对电池硅片进行预处理,使电池硅片表面形成符合第一预设条件的金字塔陷光结构,清洗后得到正背面绒面结构的电池硅片;

4、步骤s200,在电池硅片的正面依次沉积本征非晶硅和磷掺杂的n型非晶硅,在电池硅片的背面也依次沉积本征非晶硅和硼掺杂的p型非晶硅,得到掺杂后的电池硅片;

5、步骤s300,在掺杂后的电池硅片正背面分别沉积tco导电薄膜或不同折射率tco导电膜,得到含复合膜的电池硅片;

6、步骤s400,在含复合膜的电池硅片正面印刷感光油墨或湿膜并进行烘干处理;

7、步骤s500,在烘干处理后的电池背面印刷感光油墨或湿膜,得到含两面印刷的电池硅片;

8、步骤s600,对含两面印刷的电池硅片正面和背面进行油墨图形化曝光(ldi或mask投影曝光)处理,曝光能量为30mj~100mj;

9、步骤s700,显影处理,得到带沟槽图形的电池硅片;

10、步骤s800,采用接触式填充方式将银浆料填入显影后的n\p面沟槽中,使的整个电池片只有沟槽中有银浆,从而可以依据沟槽形貌得到相同截面的银栅线;

11、步骤s900,固化处理,固化处理包括初步烘烤固化、去除感光油墨层和二次烘烤固化,得到低成本的电池硅片。

12、根据本发明实施例的低成本电池硅片的制作方法,通过步骤s400和步骤s500将湿墨印刷在n\p面,然后通过步骤s600双面曝光,步骤s700显影和步骤s800等几个步骤协同促进来实现,相对于现有技术中的半导体行业光刻工艺,其在材料、设备、工艺要求上都要低很多,具体体现在,本申请中的材料可用国产的感光油墨代替昂贵的进口光刻胶,所使用的设备仅需传统的丝印以及显影设备便能满足基本要求,生产成本大大降低。

13、本发明实施例的低成本电池硅片的制作方法,通过采用低成本光刻工艺形成小线宽、高深宽比的栅线沟槽,然后通过接触式填充方式将浆料填入沟槽中,固化后形成小线宽、高深宽比的栅线,具体线宽可做至5~10um,高宽比可做到4,相较于传统丝印银栅线的30um~35um线宽,高宽比在0.25~0.3而言,采用本技术一方面可以节省浆料的使用;另一方面可以得到小线宽的栅线,从而提高isc和转换效率。

14、在第一方面的一种可能的实现方式中,对电池硅片进行预处理具体包括将电池硅片放置于浓度为0.5%~10%、温度在50℃~90℃的koh或naoh溶液中进行反应1min~20min,通过碱对硅的各向异性刻蚀机理在硅片表面形成金字塔陷光结构。

15、在第一方面的一种可能的实现方式中,步骤s100中,符合第一预设条件需同时满足以下条件:

16、条件一、电池硅片表面金字塔大小尺寸在0.5um~10um之间;

17、条件二、电池硅片表面反射率在5%~30%之间。

18、在第一方面的一种可能的实现方式中,步骤s100中,清洗具体为采用hf溶液去除对硅片正背面进行清洗,去除表面金属离子污染,此时形成了正背面绒面结构。

19、在第一方面的一种可能的实现方式中,步骤s200中,电池硅片的正面和背面的本征非晶硅厚度均为2nm~20nm,位于电池硅片正面的磷掺杂非晶硅厚度为2nm~20nm,位于电池硅片背面的硼掺杂非晶硅厚度为2nm~20nm。

20、在第一方面的一种可能的实现方式中,步骤s300中,复合膜的总薄膜厚度为50nm~200nm,折射率为1.6~2.5。

21、在第一方面的一种可能的实现方式中,步骤s400中,油墨的粘度为1000 cps ~15000cps,丝印网板100目~350目,网板膜厚10微米~20微米,纱厚30微米~60微米丝印油墨,其中油墨丝印后烘烤温度为70℃~110℃,烘烤时间为2 min ~20min,油墨烘干后膜厚为8微米~20微米。

22、在第一方面的一种可能的实现方式中,在步骤s900中包括如下内容:

23、初步烘烤固化具体为采用低温(70℃~120℃)烘烤1 min~5min,将浆料初步固化;

24、清洗步骤具体为采用浓度为2%~10%的naoh溶液和/或浓度为2%~10%的koh溶液将电池硅片的正面、背面油墨去除干净,从而形成了正背面带栅线的电池片,

25、二次烘烤固化具体为采用退火炉烘烤(烘烤温度为150℃~250℃、烘烤时间为5min~30min),使得浆料完全固化。

26、根据本发明第二方面实施例的一种低成本电池硅片的制作系统,其中,制作系统采用如上述的低成本电池硅片的制作方法对电池硅片进行制作。

27、根据本发明第三方面实施例的一种计算机设备,其中,包括存储器和处理器,存储器存储有计算机程序,其中,处理器执行计算机程序时实现如上述的低成本电池硅片的制作方法。

28、根据本发明第四方面实施例的一种计算机存储介质,其中,计算机存储介质中存储有指令,指令在计算机上执行时,使得计算机执行如上述的低成本电池硅片的制作方法。

29、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.低成本电池硅片的制作方法,其特征在于,包括:

2.根据权利要求1所述的低成本电池硅片的制作方法,其特征在于,对电池硅片进行预处理具体包括将电池硅片放置于浓度为0.5%~10%、温度在50℃~90℃的koh或naoh溶液中进行反应1min~20min,通过碱对硅的各向异性刻蚀机理在硅片表面形成金字塔陷光结构。

3.根据权利要求1所述的低成本电池硅片的制作方法,其特征在于,步骤s100中,所述符合第一预设条件需同时满足以下条件:

4.根据权利要求1所述的低成本电池硅片的制作方法,其特征在于,步骤s100中,所述清洗具体为采用hf溶液去除对硅片正背面进行清洗,去除表面金属离子污染,此时形成了正背面绒面结构。

5.根据权利要求1所述的低成本电池硅片的制作方法,其特征在于,步骤s200中,所述电池硅片的正面和背面的本征非晶硅厚度均为2nm~20nm,位于所述电池硅片正面的磷掺杂非晶硅厚度为2nm~20nm,位于所述电池硅片背面的硼掺杂非晶硅厚度为2nm~20nm。

6.根据权利要求1所述的低成本电池硅片的制作方法,其特征在于,步骤s300中,所述复合膜的总薄膜厚度为50nm~200nm,折射率为1.6~2.5。

7.根据权利要求1所述的低成本电池硅片的制作方法,其特征在于,步骤s400中,油墨的粘度为1000 cps ~15000cps,丝印网板100目~350目,网板膜厚10微米~20微米,纱厚30微米~60微米丝印油墨,其中油墨丝印后烘烤温度为70℃~110℃,烘烤时间为2 min ~20min,油墨烘干后膜厚为8微米~20微米。

8.一种低成本电池硅片的制作系统,其特征在于,所述制作系统采用如权利要求1至7任一项所述的低成本电池硅片的制作方法对电池硅片进行制作。

9.一种计算机设备,其特征在于,包括存储器和处理器,所述存储器存储有计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1至7中任一项所述的低成本电池硅片的制作方法。

10.一种计算机存储介质,其特征在于,所述计算机存储介质中存储有指令,所述指令在计算机上执行时,使得所述计算机执行如权利要求1至7中任一项所述的低成本电池硅片的制作方法。

技术总结本发明涉及太阳能电池技术领域,尤其是涉及一种低成本电池硅片的制作方法、系统及计算机设备。包括对电池硅片进行预处理、掺杂处理、沉积导电膜后,得到含复合膜的电池硅片;烘干处理后印刷感光油墨或湿膜、曝光、显影处理,得到带铜底部沟槽图形的电池硅片;采用接触式印刷将银浆料填入显影后的N\P面沟槽中,使的整个电池片只有沟槽中有银浆,从而可以依据沟槽形貌得到相同截面的银栅线;最终固化处理得到低成本的电池硅片。本发明实施例的低成本电池硅片的制作方法,一方面可以节省浆料的使用;另一方面可以得到小线宽的栅线,从而提高ISC和转换效率。技术研发人员:简建明,田宏波,李世岚,王伟,宿世超,宫元波,刘刚,黎力受保护的技术使用者:国电投新能源科技有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334686.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表