一种基于空气流体效应对短切纤维铺设形态进行调控的方法和装置与流程

- 国知局

- 2024-11-25 14:58:53

本发明涉及基于空气流体效应对短切纤维铺设形态进行控制的方法和应用此方法作为技术原理和流程的装置,以及应用该装置的设备生产和制造领域,进一步的,应用于短切纤维复合片状材料的生产设备。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、随着航空航天和风能,新能源汽车,高速铁路公路运输等高精尖技术的发展,短切纤维复合材料作为航空、航天和国防工业的关键材料之一,应用将更加广泛。尤其是中国成为全球短切纤维复合材料最活跃发展最快的国家,同时蕴藏着不可估量的增长潜力。

3、短切纤维复合材料特别是片材,是由不饱和树脂、低收缩添加剂、各种助剂和短切纤维等组成的一种片状的预浸料。

4、工业化生产中,是将树脂料均质化后的浆糊,与分散均匀的短切纤维铺设而成絮片,两者充分浸渍压实成片状材料。

5、片状模塑料sheet molding compound(或简称smc片材,又称smc复合材料。下文不特别说明,都是片状)是短切纤维复合片材的一个子集,本文件在不特别指出区分情形下,下文里短切纤维复合片状材料和smc片材涵义相同。

6、smc复合材料作为目前世界上先进的电气设备制造材料,有着其他非金属材料和金属材料无法比拟的优点,广泛应用于航空航天,电气,电子,车辆、建筑、化工、卫浴等行业。

7、在smc片材生产领域中,短切纤维一般指玻璃纤维或碳纤维切断后的形态,长度在几个毫米至几个厘米之间。纤维的微丝直径一般在3-20μm之间。商用成品状态是每一根纤维纱线都是包含数十根玻纤微丝合捻而成的丝束,然后纤维纱缠绕成纱卷。smc片材的生产过程中,树脂糊先均匀涂覆在载体膜上,上下两张载体膜分别涂覆树脂糊,中间是将短切纤维分散铺设均匀成絮片层,然后用物理方式使树脂糊和短切纤维浸渍渗透均匀密实、成为商品片材。

8、另外,碳纤维和/或玻璃纤维的商用成品状态是每一根纤维纱线都是包含数十根玻纤微丝合捻而成的丝束,纤维纱缠绕成纱卷。受空气中水汽、湿度影响,附加玻纤亲水浸润性,玻纤丝束在普通机械外力下很难分散成微丝状态,极大地影响了最终smc片材质量。高端产品中要求短切纤维取向度分布进行控制,以获得对性能有特殊需求的产品。事实上现有公开技术中对短切纤维取向度进行控制的比较少,且效果不理想。现有技术中,虽然无序的短切丝和机械部件在大数量的尺度上进行的低速物理碰撞还包括团块絮块内部纤维的二次碰撞,但都只能实现部分纤维在一定程度上的分散,团絮、堆叠、层隙、架空刺突等问题仍然不可避免;商品状态的纤维丝线即使切断也无法分散;多层铺设无法实现层间交联。

9、短切纤维絮片层的短切纤维的分布形态是smc片材生产制作中非常关键的一点,极大地决定短切纤维复合片材/smc片材最终的产品质量。现有技术短切纤维分散铺设成絮片局限性见表1:

10、表1

11、

12、

13、现有公开之类似或相近文件:

14、中国专利文件202222433978.x公开了一种smc片材玻璃纤维分散装置,通过链条链轮将电机的转动在三根轴之间接续传动,两组链传动副使分散辊不扭偏,且最终使分散辊转动动作。多级链传动副速度受限制,低速工况的分散辊,对于落在其上的玻纤进行团块物理碰撞。

15、中国专利文件202210831848.3公开了夹心smc片材生产系统及其工作方法。通过两组间隔设置的铺丝机构向输送中的树脂胶膜连续出丝并有序铺设形成交叠网纹;该发明实现的两层玻纤丝交叠网纹,两层网纹的厚度有局限,层间无交联。

16、中国专利文件202311859001.7公开了一种smc片状模塑料及其制备方法。通过设置喇叭嘴形状的导向装置,被打散的短切纤维散落在喇叭嘴阵列上,通过喇叭嘴内腔从而得到梳理和取向,然后落在承载膜上,从而得到短切纤维方向的取向控制。

17、中国专利文件cn 212955473 u公开一种短切纤维打散装置,无描述其工况和环境特征。

技术实现思路

1、前述及有益效果:本发明寻求克服现有技术的一个或多个限制。针对短切纤维铺设分布形态、强烈关联絮片质量,摒弃单一的物理混沌碰撞,以及团块絮块、缕簇之大数量级别上的碰撞包括内部互相碰撞挤压的二次效应的不足。提供一种基于空气流体效应对短切纤维分散铺设絮片形态进行控制的方法和装置。通过对短切纤维的每一根,的空间运动姿态进行控制和影响,从而对纤维层的铺设分布形态进行控制,来实现短切纤维的分散分布均质化。以及应用该装置的复合片材生产设备。

2、事实上,无序的短切丝和机械部件的在大数量的尺度上进行的低速物理碰撞,还包括团块絮块内部纤维的二次碰撞,只能实现部分纤维在一定程度上的分散;团絮、堆叠、层隙,架空刺突仍然不可避免;

3、商品状态的纤维丝线,也即微丝聚合而成的丝束,难以分散成微丝状态;

4、在生产实践中,为实现足够的纤维絮片厚度,通常多个机组串联进行短切纤维多层铺设。现有技术普遍采用的下落沉积,无法实现絮片层间交联,分层倾向会极大影响片产成品质量。

5、针对上述技术难点和关键,并能够获得更优的技术效果,本发明提供一种基于空气动力学流体效应对短切纤维铺设的分布形态进行控制的方法。和应用此方法作为技术原理和流程的设备及其应用领域。进一步,是短切纤维复合片材产品和设备,更进一步,是smc片材产品和生产设备。并实现如下目标:

6、不在大空间尺度上和大数量的段位纤维团块混沌碰撞、而是逐一根或一排,对短切纤维的空间运动姿态进行控制和影响,从而对纤维层的铺设分布形态进行控制。

7、能够控制均匀分散度。

8、能够控制纤维取向度。

9、能够将丝束的微丝分散。

10、纤维多层铺设时,能够实现层间交联。

11、更进一步,

12、构建一个沿水平中心轴旋转的圆柱形空气流场(转子气团/滚轴气团,下文中语义相同)流场外缘雷诺数7000~25000。

13、非常宽的工况范围使得设备非常易于调整和使用,这个雷诺数范围具体意义和具像是:

14、晴天微风气象下,蝴蝶飞行的雷诺数示值re7000。对于短切纤维复合片材设备来说,该数值进入有益的流场工况,所述风效应转子笼流体场外缘雷诺数小于7000时,低速物理碰撞几率增多。

15、轻型飞机翼尖雷诺值re25000,表征某个尺度上的临界值,高于25000时,短切纤维姿态无序失控翻滚,湍流和杂散纹流含量增加,对于短切纤维复合片材/smc设备来说,超过re25000则导致短纤维有害的翻转纠结增加。更高雷诺数下甚至会打碎破断进入效应区域的短切纤维。

16、所述水平旋转的空气滚轴接收纳入刚切断且保持下射姿态的单根或单排短切纤维,基于空气流体效应综合作用下,所述单根/单排短切纤维被加速然后以一定角度向下方射出。在料浆糊层上次第排列沉积。

17、生产设备承载着料浆糊层沿长度方向移动。承接排列次第射入的短切纤维,猬刺般均匀堆积排列而成絮片。

18、多级串联的絮片铺设设备中,多层絮片之间由于短切纤维射入产生层间交联。

19、由于空气流体效应作用后的短切纤维之尾旋而产生均匀分散/分布的有益效果,且成束的纤维丝束被空气效应破拆成微丝状态。

20、更具体一步,有一空间中心轴线,另有沿所述中心轴线均布翼杆且数量大于2根。翼杆具有长度和截面属性,翼杆截面的迎风面具有宽度属性。翼杆截面包括但不限于圆形、扁矩形、折线形、曲线形。翼杆的外包络几何形状沿长度上的轴线与前所述空间中心轴线平行,并沿所述空间中心轴线为轴旋转,圆周运动的翼杆扰动空气并产生空气动力学流体场,也即构造出一个风效应转子笼。风效应转子笼构建的流体场外缘在雷诺数7000~25000范围里,每个翼杆的尾迹呈现卡门涡街+次级湍流。从宏观上来说构建完成一个沿水平轴旋转滚动的风柱,即圆柱形空气滚轴流体场,也即风效应转子笼空气流体场,或简称转子流体场。

21、刚切断的短切纤维呈单根或单排下落且空间姿态尚未改变情况下,立即逐一被空气滚轴流体场吸附并加速,然后以一个角度斜向下射出,如猬刺状排列叠积成纤维絮层。

22、短切纤维以一个角度斜向下射出还有一个作用:较厚的絮层需要铺设多层纤维,纤维层间实现一定尺度上的穿透,交联,最终产品分层倾向(缺陷)得到抑制。

23、由于是对短切丝逐一吸引、吸附、并加速射出、短切纤维分散度得到精确控制。

24、雷诺范围7000~25000里都能够很好地工作。据此反推算,翼杆线速度也即风效应转子笼可以稳定工作在一个很宽范围内,设备调整容易。

25、雷诺数(reynoldsnumber)可用来表征流体流动情况的无量纲数:

26、re=(ρ/μ)*v*l;

27、其中,re为雷诺数;l为所述翼杆的迎风面宽度;ρ为空气流体密度,取标准值1.225kg/m3;

28、μ为空气流体黏性系数,取标准状态下0.000017894kg/(m*s-1);v为翼杆线速度。

29、翼杆尾迹流场里的涡卷区,驱动短切纤维尾部摆动,完成短切纤维在水平面上的均匀分布,更主要的是,这个分布参数是可控制并调节的,还能够在更高维度上实现短切纤维的取向度控制。

30、玻璃纤维和/或碳纤维的微丝直径一般在3-20μm之间。商用成品状态是每一根纤维纱线都是包含数十根玻纤和/或碳纤微丝合捻而成的丝束,然后纤维纱缠绕成纱卷。短切纤维长度数毫米到数厘米之间。

31、受空气中水汽、湿度影响,附加玻纤亲水浸润性,玻纤丝束在普通机械外力下很难分散成微丝状态。完全分散的微丝是理想的目标状态。

32、流体效应里的湍流蕴含的能量对丝束破拆成单根的微丝起着重要的贡献。在微观尺度下,其包含复杂甚至超过声速的高频杂散湍流,湍流超声能量集中密度高尺度小,在固-气界面上能量聚焦,将短切纤维的微丝分散开,完成普通机械外力,普通物理碰撞达不到的效果。

33、本发明的技术方案:

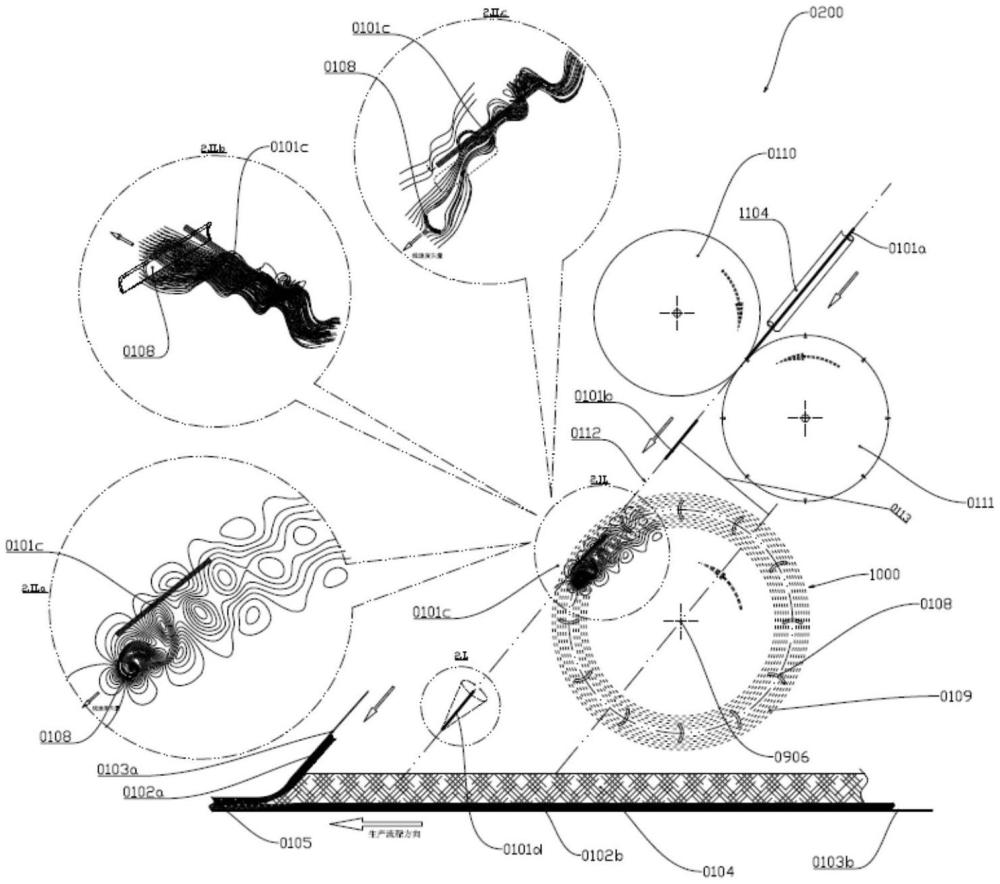

34、本发明提供一种基于空气流体效应对短切纤维铺设形态进行调控装置,包括:风效应转子笼。

35、所述风效应转子笼旋转,构建一个沿水平轴旋转的空气流体场,或简称转子流体场。所述转子流体场接纳入射的短切纤维并对之加速,然后以一个角度和速度出射,并具有一定的尾旋,在叠积区域交错排列形成絮片。

36、所述风效应转子笼接纳入射的短切纤维是单根或单排,所述入射短切纤维是刚切断且运动姿态尚在保持;

37、所述风效应转子笼包括:所述芯轴、两个翼杆安装圆盘、若干所述翼杆以及所述驱动源;所述芯轴的两端设有沿所述芯轴的径向方向延伸的轴肩,两个所述翼杆安装圆盘分别套设于所述芯轴的两端外且与所述轴肩表面固定连接;若干所述翼杆均设于两个所述翼杆安装圆盘之间,且若干所述翼杆沿所述芯轴的周向方向均匀分布;所述轴肩的两侧延伸有轴颈,所述轴颈延伸形成轴伸,所述轴伸与所述驱动源的输出端同轴连接;

38、优选地,所述风效应转子笼还包括:芯轴轴承、芯轴轴承座以及推拉杆;所述芯轴轴承以及与所述芯轴轴承匹配的所述芯轴轴承座均套设于所述轴颈外;所述推拉杆的一端与所述芯轴轴承座的侧壁固定连接。

39、优选地,所述翼杆的截面形状包括:弧形、矩形、折线形,曲线型或圆形。

40、优选地,所述风效应转子笼边缘雷诺数7000~25000.

41、进一步地,本发明所述一种基于空气流体效应对短切纤维铺设形态进行调控装置,可以数量多于一套且串联配置。

42、所述一种基于空气流体效应对短切纤维铺设形态进行调控装置,还包括:

43、短切纤维连续切断装置;

44、所述短切纤维连续切断装置包括:切丝辊、砧辊以及若干纤维导入套管;

45、所述切丝辊镶嵌若干刀片;

46、所述若干刀片沿所述切丝辊圆周均布;

47、所述刀片在切丝辊踏面上平行直线走向或平行螺线走向;

48、所述刀片之间距离就是短切纤维的定长长度;具体地,是刀片之间在切丝辊圆弧面上的曲面距离;

49、所述砧辊两端分别设有砧辊轴伸,所述两个轴伸分别连接有轴承以及嵌入连接相匹配的轴承座;

50、所述轴承座在垂直于砧辊芯轴中心线的平面上且位于该中心线两侧相对设有滑动配合特征,所述滑动特征为凹槽或凸棱;

51、所述2只轴承座分别与切丝压紧气缸连接,切丝压紧气缸推动轴承座沿所述滑动特征滑移,驱使砧辊靠近或远离切丝辊,将压力传递到砧辊上,使砧辊和切丝辊保持一定压力;

52、所述砧辊踏面表层设有具有柔韧度和低硬度材质的包覆层,进一步地,所述包覆层材质可以是各类橡胶聚氨酯;

53、所述砧辊踏面包覆层材质能够承受刀片刃口微观切入,将玻璃纤维/碳纤维长丝切断成定长的短切纤维;

54、所述砧辊和切丝辊之间具有一定压力,旋转的砧辊和切丝辊夹送着短切纤维向下高速射出;

55、所述短切纤维射出时具有一定方向和速度,所述短切纤维中心线和射出的速度矢量重合,同时具有相对稳定的飞行姿态,无翻滚;

56、所述短切纤维连续切断装置,还包括纤维导入套管;

57、所述纤维导入套管的入料端位于纤维纱卷上方;所述纤维导入套管的出料端抵近于砧辊或抵近于切丝辊,进一步地,抵近于砧辊和切丝辊相对的夹送入料动作所构成的尖楔位置空间;所述套管出料端切线与抵近的砧辊或与抵近的切丝辊的切线同线;

58、若干所述纤维导入套管呈直线沿尖楔刃口平行方向均匀排布;

59、所述纤维导入套管采用具有一定柔韧度和硬度材质制成,进一步的,可以是pp、pe,pc材质,或其他类似物理性能材质。

60、所述纤维导入套管能够被加工成任意弯曲形状,能够多段拼接并以任意长度从车间的出料位置铺设至所述切丝辊位置;纤维纱卷的单根的纤维长丝通过所述纤维导入套管到达所述切丝辊,旋转的所述切丝辊将纤维长丝切断成为定长的短切纤维;

61、所述短切纤维连续切断装置还包括:压辊总成;

62、所述压辊总成包括:压辊、轴承、轴承座,压辊气缸;

63、所述压辊的两端分别延伸设有轴颈,所述2个轴颈位置分别安装有轴承,所述轴承嵌入连接有相匹配的轴承座;

64、所述轴承座在垂直于压辊芯轴中心线的平面上且位于该中心线两侧相对设有滑动配合特征,所述滑动特征为凹槽或凸棱;

65、所述2只轴承座分别与压辊气缸连接,压辊气缸推动所述轴承座沿所述滑动特征滑移,驱使压辊靠近或远离所述砧辊,将压力传递到压辊上,使压辊和砧辊保持一定压力;

66、当压辊总成存在时,

67、纤维导入套管出料端位于砧辊和压辊总成所形成的夹送进料楔形空间位置,并抵近所述砧辊;进一步地,抵近所述砧辊和压辊总成所构成的楔形顶尖位置;

68、所述纤维导入套管出料端切线矢量和所述抵近位置的砧辊切线共线;

69、所述压辊和砧辊之间具有压力和接触,旋转的压辊和砧辊夹送纤维长丝进入切断区域,也即将纤维长丝从纤维导入套管中抽出,并送入所述压辊和砧辊所构成的夹送进料尖楔位置。

70、所述一种基于空气流体效应对短切纤维铺设形态进行调控装置,还包括:

71、风屏蔽围护舱板总成;

72、所述风屏蔽围护舱板总成包括:若干板状部件;

73、生产设备的框架结构中存在若干空档或空框格,当设备工作时,环境的杂散气流扰动会干扰设备工作稳定,同时将部分纤细的纤维弥散至设备外区域,对操作人员和环境造成污染和影响;

74、所述风屏蔽围护舱板包括若干板状部件,所述板状部件可拆卸地设置于若干所述设备框架空档或孔框格内;所述设备框架与若干所述板状部件共同作用遮蔽隔离而形成一具有贯通空间的隧道室体,所述贯通空间是指设备上正在进行加工作业的生产在制的片材(产品)可以穿过此空间从而得到加工;

75、所述板状部件可拆卸地设置,包括采用工具拆卸或不借助工具的手工拆卸方式或前述两种拆卸方式的组合;

76、所述板状部件,外轮廓形状可以适应性地设计制造成与设备框架互相协调配合的尺寸,从而镶嵌进入设备的框架空档中,与设备的实体部共同作用,完成封闭或围护功能,从而构成所述隧道室体;

77、所述风屏蔽围护舱板总成,进一步地,设置于设备两侧和顶部;

78、所述板状部件由树脂和/或金属制得;优选地,由具有一定透明性能的材料制成;

79、本发明的另一方面是提供一种基于空气流体效应对短切纤维铺设形态进行调控的方法,技术方案包括:

80、构建一个沿水平轴旋转的空气流体场,或简称转子流体场。

81、所述转子场接收纳入刚切断且保持下射姿态的单根或单排短切纤维,对所述短切纤维加速和空气流动效应作用后,所述单根/单排短切纤维以一定角度向下方射出。在料浆糊层上次第交错叠积。

82、生产设备的输送部承载着料浆糊层沿长度方向移动。承接次第射入的短切纤维,穿插交错排列叠积而成第一层絮片。

83、进一步的,生产实践中更厚的絮片需求,相应在生产线中串联多组短切纤维分散装置来实现铺设多层。在第二层絮片叠积成形过程中,具有速度和尾旋的短切纤维射向第一层,相互穿插交错,层间的交联织构增强了絮片性能,摒弃了分层倾向。

84、进一步,所述空气流动场的雷诺数为7000-25000。

85、所述雷诺数计算公式为:

86、re=(ρ/μ)*v*l;

87、其中,re为雷诺数;l为所述翼杆的迎风面宽度;ρ为流体密度,取标准值1.225kg/m3;μ为流体黏性系数,取标准状态下0.000017894kg/(m*s-1);v为所述驱动源的转速。

88、进一步,所述空气流动场的涡流以及湍流内包含尺寸上更小数量级,速度上更高数量级的湍流分量,所述湍流分量里超过音速或临界音速的湍流分量里所包含的能量,对短切纤维进行破拆分散。

89、进一步,在速度上呈更高数量级的空气流动场,相对于速度上呈低速的刚切断的短切纤维,实现对短切纤维的逐一分散,尾旋、丝束破拆分散,从而实现对短切纤维铺设分布形态的控制。

90、进一步,所述作用包括:吸附、排斥、拍打和/或加速中的至少一种。

本文地址:https://www.jishuxx.com/zhuanli/20241125/335577.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。