硅单晶的制造方法和装置以及硅片的制造方法与流程

- 国知局

- 2024-11-25 15:24:21

本发明涉及利用了直拉法(cz法)的硅单晶的制造方法及装置,特别涉及石英坩埚的变形或偏心的评价方法。另外,本发明涉及使用了这种硅单晶的硅片的制造方法。

背景技术:

1、成为半导体器件的基板材料的硅片大多是将利用cz法制造的硅单晶锭进行加工而制造。在cz法中,在石英坩埚内熔解多晶硅原料而生成硅熔液,将晶种浸渍于硅熔液中,一边使石英坩埚和晶种旋转一边缓慢提拉晶种,由此使大的单晶在晶种的下端生长。根据cz法,可以提高大口径硅单晶的成品率。

2、石英坩埚是保持硅熔液的石英玻璃制的容器。因此,对于石英坩埚,要求在硅的熔点以上的高温下不变形、可耐受长时间使用的高耐久性。若在结晶提拉工序中石英坩埚变形,则硅单晶的形状、品质产生变化,最严重的情况下,坩埚壁会与炉内结构物接触而导致事故。为了将这样的事故防患于未然,优选监视石英坩埚的变形。例如,在专利文献1中记载了根据伴随坩埚的容积变化的熔液面的高度的急剧变化来检测坩埚的变形的方法。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2021-109826号公报

技术实现思路

1、发明要解决的课题

2、在将石英坩埚内的多晶硅原料加热、熔解的原料熔解工序中,由来自加热器的辐射热导致对石英坩埚施加大的热负荷,因此石英坩埚的上端部容易发生向内侧倾倒的现象。在发生这种坩埚变形的情况下,在单晶的提拉工序中坩埚与热遮蔽体接触,不能继续进行结晶提拉工序。另外,即使在能够继续进行结晶提拉工序的情况下,石英坩埚内的硅熔液的对流也发生变化,成为硅单晶的氧异常的主要原因。因此,必须确认结晶提拉工序中、特别是在容易引起坩埚变形的原料熔融工序中的坩埚的变形。但是,以往只有工作人员通过目视观察炉内而进行判断的方法,不存在定量评价坩埚的变形量的方法。

3、本发明是鉴于上述课题而完成的发明,其目的在于提供能够定量评价石英坩埚变形、偏心的有无或变形、偏心的大小的硅单晶的制造方法和装置以及硅片的制造方法。

4、用于解决课题的方案

5、为了解决上述课题,根据本发明的硅单晶的制造方法是从石英坩埚内的硅熔液提拉硅单晶的硅单晶的制造方法,其特征在于,以规定的时间间隔取得包含反映在前述硅熔液的熔液面上的前述石英坩埚的镜像的影像,根据在前述石英坩埚至少旋转一圈期间取得的多张影像所映现的前述石英坩埚的镜像的位置的时间变化来评价前述石英坩埚的变形或偏心。根据本发明,可以客观地捕捉由石英坩埚的变形、偏心导致的形状变化,且将由石英坩埚的变形导致的事故、硅单晶的品质降低防患于未然。

6、根据本发明的硅单晶的制造方法优选根据前述石英坩埚的镜像来检测前述石英坩埚的上端部的位置,并根据前述上端部的位置的时间变化来算出前述上端部的变形量或偏心量。由此,能够客观地评价石英坩埚的上端部的变形、坩埚的偏心的程度。另外,也可评价对熔液面的高度变动没有影响的仅石英坩埚上端部的变形。

7、根据本发明的硅单晶的制造方法优选根据前述影像中的像素的纵向辉度的微分值来检测前述石英坩埚的上端部。由此,能够客观地评价石英坩埚的上端部的变形、偏心的程度。

8、根据本发明的硅单晶的制造方法优选在包含拍摄前述影像的相机的光学轴的平面内设定前述上端部的位置的检测线,根据在前述检测线上的前述石英坩埚的镜像的位置的时间变化来算出前述石英坩埚的变化量。由此能够容易地算出石英坩埚的变化量。

9、根据本发明的硅单晶的制造方法优选基于在从开始熔解前述石英坩埚内的硅原料的原料熔解工序到开始使晶种与前述硅熔液接触的液体接触工序为止的期间取得的前述多张影像来算出前述石英坩埚的变化量。由于原料熔解工序中对石英坩埚施加大的热负荷,因此容易产生石英坩埚的上端部的内倒。通过在这样的原料熔解工序中算出石英坩埚的变化量,可以将由石英坩埚的变形导致的事故、单晶成品率的降低防患于未然。

10、另外,根据本发明的硅单晶制造装置的特征在于具备:保持硅熔液的石英坩埚;以围绕前述石英坩埚的方式设置、并对前述硅熔液进行加热的加热器;将前述石英坩埚进行旋转和升降驱动的坩埚驱动机构;从前述硅熔液提拉硅单晶的结晶提拉机构;以围绕从前述硅熔液提拉出的硅单晶的方式配置在前述石英坩埚的上方的热遮蔽体;从斜上方拍摄通过前述热遮蔽体的开口部可见的前述硅熔液的熔液面的相机;以及处理前述相机的拍摄影像的影像处理部,前述相机以规定的时间间隔取得包含反映在前述熔液面上的前述石英坩埚的镜像的影像,前述影像处理部根据在前述石英坩埚至少旋转一圈期间取得的多张影像所映现的前述石英坩埚的镜像的位置的时间变化来评价前述石英坩埚的变形或偏心。根据本发明,能够客观地捕捉由石英坩埚的变形、偏心导致的形状变化,且将由石英坩埚的变形导致的事故、硅单晶的品质的降低防患于未然。

11、在本发明中,前述影像处理部优选根据前述石英坩埚的镜像来检测前述石英坩埚的上端部的位置,并根据前述上端部的位置的时间变化来算出前述上端部的变形量或偏心量。由此能够客观地评价石英坩埚的上端部的变形、坩埚的偏心的程度。

12、在本发明中,前述影像处理部优选根据前述影像中的像素的纵向辉度的微分值来检测前述石英坩埚的上端部。由此能够客观地评价石英坩埚的上端部的变形、偏心的程度。

13、在本发明中,前述影像处理部优选在包含拍摄前述影像的相机的光学轴的平面内设定前述上端部的位置的检测线,并根据前述检测线上的前述石英坩埚的镜像的位置的时间变化来算出前述石英坩埚的变化量。由此能够容易地算出石英坩埚的变化量。

14、在本发明中,前述影像处理部优选基于在从开始熔解前述石英坩埚内的硅原料的原料熔解工序到开始使晶种与前述硅熔液接触的液体接触工序为止的期间取得的前述多张影像来算出前述石英坩埚的变化量。通过在这样的原料熔解工序中算出石英坩埚的变化量,可以将由石英坩埚的变形导致的事故、单晶成品率的降低防患于未然。

15、进一步地,根据本发明的硅片的制造方法的特征还在于,将利用上述根据本发明的硅单晶的制造方法所制造的硅单晶进行加工来制造硅片。根据本发明,能够提高硅片的制造成品率。

16、发明的效果

17、根据本发明,可以提供能够定量地评价石英坩埚变形、偏心的有无或变形、偏心的大小的硅单晶的制造方法和装置以及硅片的制造方法。

18、附图的简单说明

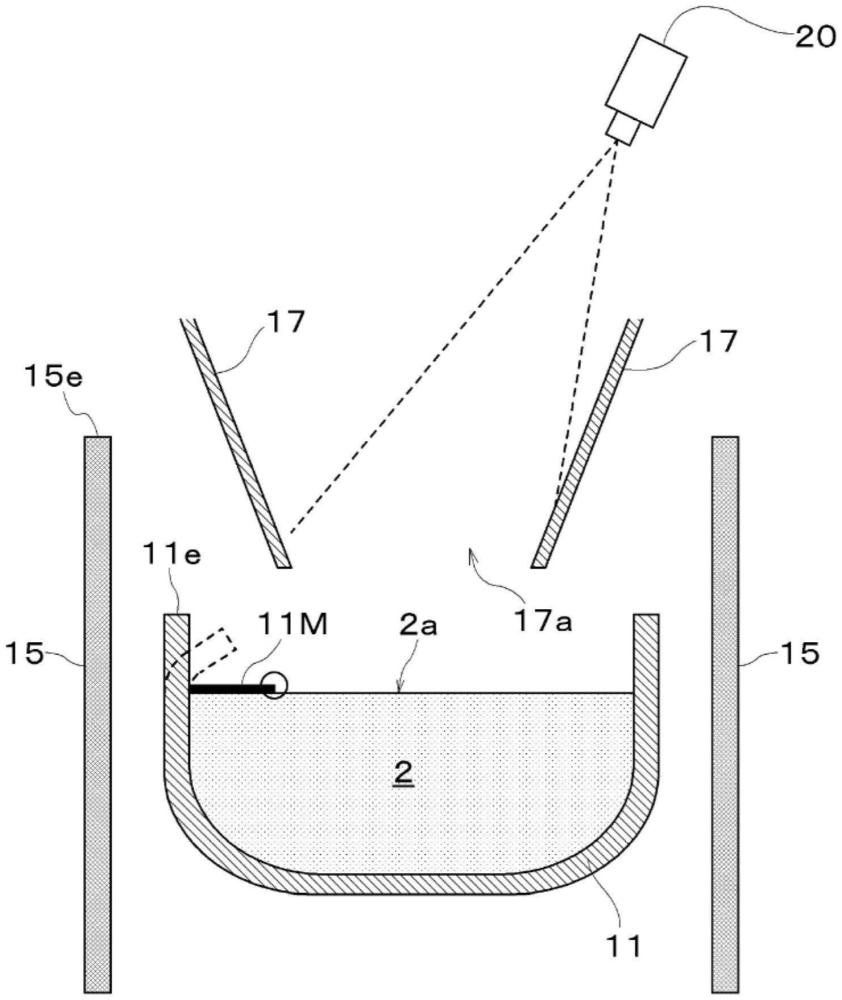

19、图1是根据本发明的实施方式的硅单晶的制造方法的说明图,其是显示单晶制造装置的构成的大致剖面图。

20、图2是显示根据本实施方式的硅单晶的制造工序的流程图。

21、图3是显示硅单晶锭的形状的大致剖面图。

22、图4是用于说明监视石英坩埚的变形的方法的图,其是原料熔解工序中的cz提拉炉的概念图。

23、图5(a)和(b)是拍摄石英坩埚内的硅熔液的相机的拍摄影像的示意图,其中(a)表示石英坩埚的上端部未变形的状态,(b)表示石英坩埚的上端部变形的状态。

24、图6是石英坩埚的上端部的位置的求法的说明图。

25、图7是显示石英坩埚的变形量的测定结果的一例的曲线图,横轴表示坩埚旋转角度(度),纵轴表示坩埚镜像边缘的位置(pixel)。

本文地址:https://www.jishuxx.com/zhuanli/20241125/337541.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表