辅助定位设备和方法与流程

- 国知局

- 2024-12-06 12:10:05

本发明属于机械加工,尤其涉及一种辅助定位设备和方法。

背景技术:

1、各型不同吨位的履带式起重机在核电行业、风电行业、盾构行业等众多重型构件需吊装的行业都有布局。履带吊产品面向的客户群体特殊,个性化、定制性产品居多,而每个产品为满足使用要求,在结构设计上各有差异,实际生产中面临多品种、小批量的生产模式。

2、在起重机各类设计结构中,由于结构件设计强度及机加工面需求,加强圈被应用于结构件设计上,加强圈部件结构适用于机器人焊接,但由于加强圈零件孔径、板厚的不同,为达到提升机器人焊接效率和质量的目的,对辅助可调节定位机构也提出了柔性化、通用性的要求。

3、目前机器人焊接的加强圈孔径由φ70-φ300不等、板厚由δ10-δ50不等,配合焊接的工件尺寸由200mm-1000mm不等。现有工艺在加强圈部件焊接时需人工预先铆焊,周转至机器人焊接工位,单件找正位置后开始焊接。人工铆焊、单件找正后机器人焊接的方式在多品种、小批量生产模式下,无法快速定位开始焊接,存在多次周转,工装更换频繁,影响机器人焊接效率的问题。

技术实现思路

1、本发明的主要目的是提出一种辅助定位设备和方法,旨在解决现有技术中现有焊接工艺中辅助焊接效率低的技术问题。

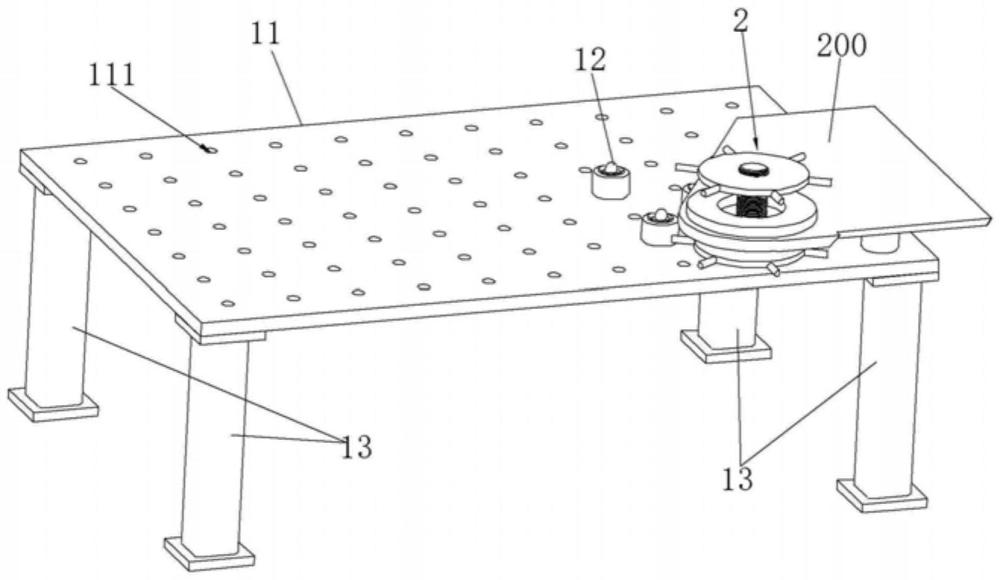

2、为了实现上述目的,本发明提供一种辅助定位设备,用于定位带有定位孔洞的焊接工件,所述辅助定位设备包括:通用底座,包括通用底板和通用支撑,所述通用底板上设置有多个插接孔,所述通用支撑活动插接于所述插接孔内并用于和焊接工件滑动接触配合;小孔径定位装置,活动插接于所述插接孔,所述小孔径定位装置设置有用于定位所述定位孔洞的定位锥面;大孔径定位装置,活动插接于所述插接孔,所述大孔径定位装置上设置有用于定位所述定位孔洞的剪叉机构,所述剪叉机构能相对所述通用底座开合,并调节所述大孔径定位装置的定位尺寸。

3、在本发明实施例中,所述大孔径定位装置包括:安装销轴,活动插接于所述插接孔;螺纹套,套设于所述安装销轴外;升降套,和所述螺纹套螺纹连接,在所述螺纹套的转动作用下,所述升降套能沿所述螺纹套的轴向升降,所述剪叉机构一端铰接所述升降套,另一端铰接所述安装销轴,所述升降套能带动所述剪叉机构进行开合动作。

4、在本发明实施例中,所述安装销轴包括沿自身轴向依次连接的插接段、安装段、过渡段和光轴段,所述插接段活动插接于所述插接孔内,所述安装段的截面尺寸大于所述插接段的截面尺寸,所述安装段上设置有和所述剪叉机构铰接的下铰耳,所述光轴段、所述过渡段和安装段的截面尺寸依次增大且同轴设置,所述螺纹套套设于所述光轴段外,且所述过渡段限位支撑所述螺纹套。

5、在本发明实施例中,所述光轴段顶部开设有螺纹孔,所述大孔径定位装置还包括插接于所述螺纹孔内的上盖板,所述螺纹套限位于所述上盖板和所述过渡段之间。

6、在本发明实施例中,所述剪叉机构包括:活动杆,和所述下铰耳铰接;铰接杆,和所述活动杆通过开合轴铰接,所述升降套上设置有和所述铰接杆铰接的上铰耳;定位板,两端分别铰接所述活动杆和所述铰接杆,所述定位板上设置有和所述活动杆铰接的调节腰孔,所述活动杆能沿所述调节腰孔滑动。

7、在本发明实施例中,所述剪叉机构数量为多个,多个所述剪叉机构绕所述安装销轴的周向间隔设置。

8、在本发明实施例中,所述小孔径定位装置包括:主销轴;定位锥块,套设于所述主销轴外并和所述主销轴螺纹连接,所述定位锥面设置于所述定位锥块。

9、在本发明实施例中,所述主销轴包括:插接部,用于和所述插接孔间隙配合;主体部,截面尺寸大于所述插接部的尺寸,所述定位锥块套设于所述主体部;限位部,连接于所述插接部和所述主体部之间,所述限位部的截面尺寸大于所述主体部的截面尺寸,所述限位部用于限位支撑所述定位锥块。

10、在本发明实施例中,所述定位锥块的外边缘设置有旋转手柄,多个所述旋转手柄沿所述定位锥块的外周间隔设置;和/或,所述定位锥块的数量为两个,两个所述锥形面相对设置,且两个所述定位锥块之间设置有供焊接工件伸入的容纳空间。

11、本发明还提出一种辅助定位方法,应用于如上所述的辅助定位设备,所述辅助定位方法包括:

12、确定定位孔洞的定位尺寸;

13、根据定位尺寸选取小孔径定位装置或大孔径定位装置;

14、在选取小孔径定位装置的情况下,将小孔径定位装置插接于插接孔,将通用支撑插接于插接孔;

15、将焊接工件放置到小孔径定位装置上,使小孔径定位装置的定位锥面将所述定位孔洞定心完成。

16、在本发明实施例中,所述根据定位尺寸选取小孔径定位装置或大孔径定位装置包括:

17、在选取大孔径定位装置的情况下,将大孔径定位装置插接于插接孔,将通用支撑插接于插接孔;

18、将焊接工件放置到大孔径定位装置上,驱动剪叉机构张开,使大孔径定位装置的定位尺寸匹配定位孔洞的孔洞尺寸,直至焊接工件定心完成。

19、通过上述技术方案,本发明实施例所提供的辅助定位设备具有如下的有益效果:

20、辅助定位设备设置通用的通用底座,能根据焊接工件的尺寸、位置设置对应数量、位置的通用支撑,通用支撑和焊接工件滑动接触配合,尤其对于自重较大的焊接工件调整位置,极大提升效率。通用底板能通过插接孔插接小孔径定位装置或者大孔径定位装置,通用底板可快速更换定位位置,减少更换定位位置的时间投入,使用方便,能够根据焊接工件的孔径变化,快速调整适配的定位装置,能够弥补焊接工件加工误差对定位效果的影响,同时减少辅助定位设备的投入费用。使辅助定位设备柔性化水平较高,适用于不同尺寸焊接工件的焊接定位,可用于多品种、小批量生产模式。并且,小孔径定位装置采用定位锥面对不同定位尺寸的定位孔洞进行定位,锥形定位结构简单且方便生产,辅助定位成本较低,大孔径定位装置的剪叉机构能进行开合动作,实现定位尺寸的调整,能适配不同类型的大孔径定位孔洞。本发明中的辅助定位设备可根据不同类型、孔径的定位孔洞选取对应的小孔径定位装置或大孔径定位装置,根据定位孔洞的孔径的变化,可快速调整定位尺寸和定位类型,且配合通用支撑的互动接触配合,操作简单,适用广,安装简便,使用效果良好,提升定位效率。

21、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种辅助定位设备,用于定位带有定位孔洞的焊接工件(200),其特征在于,所述辅助定位设备包括:

2.根据权利要求1所述的辅助定位设备,其特征在于,所述大孔径定位装置(3)包括:

3.根据权利要求2所述的辅助定位设备,其特征在于,所述安装销轴(32)包括沿自身轴向依次连接的插接段(321)、安装段(322)、过渡段(323)和光轴段,所述插接段(321)活动插接于所述插接孔(111)内,所述安装段(322)的截面尺寸大于所述插接段(321)的截面尺寸,所述安装段(322)上设置有和所述剪叉机构(31)铰接的下铰耳(3221),所述光轴段、所述过渡段(323)和安装段(322)的截面尺寸依次增大且同轴设置,所述螺纹套(33)套设于所述光轴段外,且所述过渡段(323)限位支撑所述螺纹套(33)。

4.根据权利要求3所述的辅助定位设备,其特征在于,所述光轴段顶部开设有螺纹孔,所述大孔径定位装置(3)还包括插接于所述螺纹孔内的上盖板(35),所述螺纹套(33)限位于所述上盖板(35)和所述过渡段(323)之间。

5.根据权利要求3所述的辅助定位设备,其特征在于,所述剪叉机构(31)包括:

6.根据权利要求2至5中任意一项所述的辅助定位设备,其特征在于,所述剪叉机构(31)数量为多个,多个所述剪叉机构(31)绕所述安装销轴(32)的周向间隔设置。

7.根据权利要求1至5中任意一项所述的辅助定位设备,其特征在于,所述小孔径定位装置(2)包括:

8.根据权利要求7所述的辅助定位设备,其特征在于,所述主销轴(21)包括:

9.根据权利要求7所述的辅助定位设备,其特征在于,所述定位锥块(22)的外边缘设置有旋转手柄(23),多个所述旋转手柄(23)沿所述定位锥块(22)的外周间隔设置;

10.一种辅助定位方法,应用于权利要求1至9中任意一项所述的辅助定位设备,其特征在于,所述辅助定位方法包括:

11.根据权利要求10所述辅助定位方法,其特征在于,所述根据定位尺寸选取小孔径定位装置(2)或大孔径定位装置(3)包括:

技术总结本发明提供一种辅助定位设备和方法,通用底座包括通用底板和通用支撑,通用底板上设置有多个插接孔,通用支撑活动插接于插接孔内并用于和焊接工件滑动接触配合;小孔径定位装置,活动插接于插接孔,小孔径定位装置设置有用于定位定位孔洞的定位锥面;大孔径定位装置,活动插接于插接孔,大孔径定位装置上设置有用于定位定位孔洞的剪叉机构,剪叉机构能相对通用底座开合,并调节大孔径定位装置的定位尺寸。本发明可根据不同类型、孔径的定位孔洞选取对应的小孔径定位装置或大孔径定位装置,根据定位孔洞的孔径的变化,可快速调整定位尺寸和定位类型,且配合通用支撑的互动接触配合,操作简单,适用广,安装简便,使用效果良好,提升定位效率。技术研发人员:于桂洋,周广文,邱丽莎,李守林,芦山军受保护的技术使用者:湖南中联重科履带起重机有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/339726.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表