车辆蓄电池散热结构的制作方法

- 国知局

- 2024-12-06 12:32:58

本发明属于新能源车辆电池散热,尤其是一种车辆蓄电池散热结构。

背景技术:

1、蓄电池是新能源车辆的核心部件,用于向车辆各元件供电,在运行的过程中,蓄电池不可避免产生大量的热量,必须要利用散热机构对电池进行散热,以保证蓄电池的性能和安全。

2、目前,常见的蓄电池散热方式包括风冷散热、水冷散热等,例如cn201310704187.9电动汽车电池箱的散热方法及散热机构、cn201510780638.6一种车载电池水冷散热系统及电池水冷散热方法等现有技术,风冷散热散热效果较好,但需要开设通风通道以便于对电池进行通风,空气中必然携带灰尘,特别是车辆在马路上行驶时,路面的灰尘进入空气中,空气和灰尘随着通风通道到达电池,容易粘附在电池上,影响电池的性能以及散热。采用水冷散热时,电池可以封闭安装,外界的灰尘不会粘附到电池上,但散热效率取决于水的温度和水的流量,由于空间有限,水的流量受限,导致水温不断升高,散热效果逐渐变差。

3、相变材料是一种能够吸收或释放大量潜热的材料,目前,相变材料在新能源车辆电池的散热领域得到应用,例如cn201710452811.9公开了一种电动汽车锂离子电池相变散热结构,工质吸热气化,左侧冷凝气腔与右侧冷凝气腔上均设有与吸液芯安装槽相连通的冷凝腔,可便于将气体工质冷凝为液体并再次吸附在吸液芯上,然后通过液体工质继续吸收热量并汽化后带走热量,从而形成一个相变循环。采用这种散热结构时,工质在冷凝气腔中冷凝后,难以快速被吸附在吸液芯上,工质循环速度较慢,影响散热效率。

技术实现思路

1、本发明所要解决的技术问题是提供一种车辆蓄电池散热结构,提高相变工质的循环速度,进而提高散热效率。

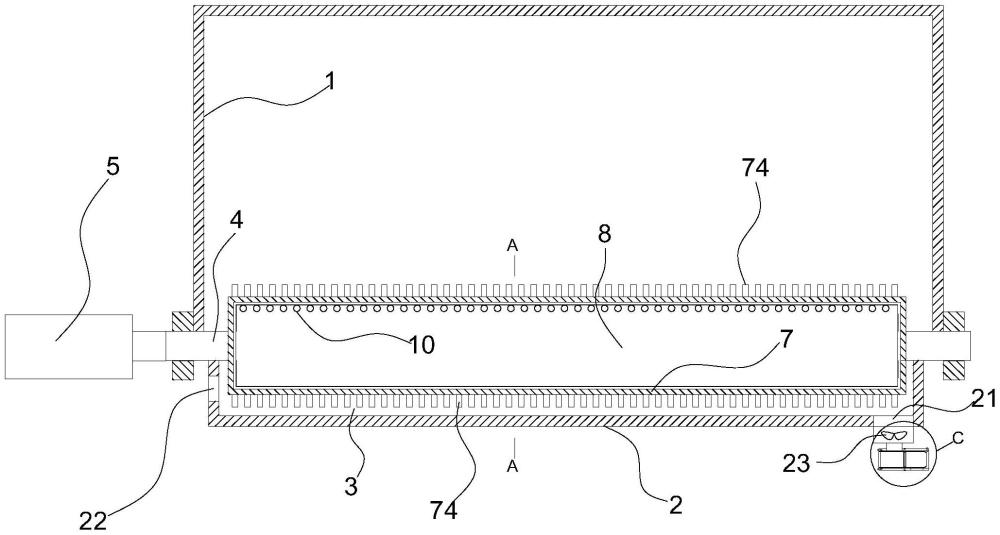

2、为解决上述问题,本发明采用的技术方案为:车辆蓄电池散热结构,包括电池安装舱和散热舱,所述电池安装舱的外侧设置有冷却舱,所述冷却舱内设置有冷却腔;所述电池安装舱的侧板上设置有多个延伸的条形安装口,所述条形安装口的顶壁和底壁均为圆弧形,所述条形安装口内设置有调节轴,所述调节轴的外壁贴合条形安装口的顶壁和底壁,且调节轴的一端连接有驱动调节轴转动的驱动机构,所述调节轴内设置有条形安装孔,所述条形安装孔的长度方向与调节轴的长度方向一致;所述散热舱内部设置散热腔,所述散热腔内壁设置有吸液芯,所述吸液芯内设置有工质;所述散热腔内设置有多个吸液球;所述散热舱包括吸热段、安装段和散热段,所述吸热段位于电池安装舱内,所述安装段固定安装于条形安装孔内,所述散热段位于冷却腔内。

3、进一步地,所述吸液球包括从外至内依次设置的吸液层、金属层和固液相变材料层,所述固液相变材料的相变温度为35至40摄氏度。

4、进一步地,所述工质为纯水。

5、进一步地,所述吸液层为海绵层。

6、进一步地,所述冷却舱的一端设置有进气口,另一端设置有排气口,所述进气口内设置有风扇,且进气口连接有以及除尘机构。

7、进一步地,所述除尘机构包括过滤舱,所述过滤舱的一端设置有可拆卸的端板,另一端的内壁设置有可拆卸的刮板,所述刮板的内侧边缘设置有刮环,所述刮环的纵向断面呈直角三角形,且刮板和刮环均与过滤舱的内壁滑动配合;所述过滤舱内部设置有定位环板,所述定位环板的中心孔内设置有过滤网,所述定位环板与过滤舱的内壁滑动配合,且定位环板通过定位件与过滤舱相连;所述定位环板与刮板之间的过滤舱侧壁设置有进风口,定位环板与端板之间的过滤舱侧壁设置有出风口。

8、进一步地,所述刮板的内侧设置有导向柱,所述导向柱贯穿定位环板和端板并与定位环板和端板滑动配合。

9、进一步地,所述定位环板朝向刮板的侧面边缘设置有缺口,所述刮环能够填充缺口。

10、进一步地,所述定位件为多个径向贯穿过滤舱侧壁并与定位环板螺纹连接的螺钉。

11、进一步地,所述吸热段和散热段的外壁设置有多个导热翅片。

12、本发明的有益效果是:本发明将散热舱安装在调节轴上,调节轴可以在驱动机构的带动下转动,进而带动散热舱转动,改变散热舱的角度,例如在初始位置时,吸热段的高度低于散热段的高度,此时吸液球则位于吸热段内,调节轴带动散热舱转动转动一定的角度后,使得吸热段转动至高于散热段的位置,吸液球则会滚动到散热段内,因此,通过带动散热舱往复循环摆动,可以不断地改变吸液球的位置。本发明中,液态的工质在吸热段吸热后气化,然后流动到散热段,然后在散热段中放热液化,实现热量的转移,完成对蓄电池的散热。如果将散热舱固定安装,散热段中液化的工质不能快速回到吸热段,导致工质的循环速度较慢。本发明通过在散热舱中设置多个位置不断变换的吸液球,每隔一段时间吸液球运动到散热段,可以吸收散热段的液态工质,然后带动液态工质快速回到吸热段,循环上述过程,可以促使工质更快地回到吸热段,从而加快了工质的循环速度,提高散热效率。

技术特征:1.车辆蓄电池散热结构,其特征在于:包括电池安装舱(1)和散热舱(7),所述电池安装舱(1)的外侧设置有冷却舱(2),所述冷却舱(2)内设置有冷却腔(3);所述电池安装舱(1)的侧板上设置有水平延伸的条形安装口,所述条形安装口的顶壁和底壁均为圆弧形,所述条形安装口内设置有调节轴(4),所述调节轴(4)的外壁贴合条形安装口的顶壁和底壁,且调节轴(4)的一端连接有驱动调节轴(4)转动的驱动机构(5),所述调节轴(4)内设置有条形安装孔(6),所述条形安装孔(6)的长度方向与调节轴(4)的长度方向一致;所述散热舱(7)内部设置散热腔(8),所述散热腔(8)内壁设置有吸液芯(9),所述吸液芯(9)内设置有工质;所述散热腔(8)内设置有多个吸液球(10);所述散热舱(7)包括吸热段(71)、安装段(72)和散热段(73),所述吸热段(71)位于电池安装舱(1)内,所述安装段(72)固定安装于条形安装孔(6)内,所述散热段(73)位于冷却腔(3)内。

2.如权利要求1所述的车辆蓄电池散热结构,其特征在于:所述吸液球(10)包括从外至内依次设置的吸液层(101)、金属层(102)和固液相变材料层(103),所述固液相变材料(11)的相变温度为35至40摄氏度。

3.如权利要求2所述的车辆蓄电池散热结构,其特征在于:所述工质为纯水。

4.如权利要求3所述的车辆蓄电池散热结构,其特征在于:所述吸液层(101)为海绵层。

5.如权利要求1、2、3或4所述的车辆蓄电池散热结构,其特征在于:所述冷却舱(2)的一端设置有进气口(21),另一端设置有排气口(22),所述进气口(21)内设置有风扇(23),且进气口(21)连接有除尘机构。

6.如权利要求5所述的车辆蓄电池散热结构,其特征在于:所述除尘机构包括过滤舱(24),所述过滤舱(24)的一端设置有可拆卸的端板(25),另一端的内壁设置有可拆卸的刮板(27),所述刮板(27)的内侧边缘设置有刮环(28),所述刮环(28)的纵向断面呈直角三角形,且刮板(27)和刮环(28)均与过滤舱(24)的内壁滑动配合;所述过滤舱(24)内部设置有定位环板(29),所述定位环板(29)的中心孔内设置有过滤网(210),所述定位环板(29)与过滤舱(24)的内壁滑动配合,且定位环板(29)通过定位件(211)与过滤舱(24)相连;所述定位环板(29)与刮板(27)之间的过滤舱(24)侧壁设置有进风口(26),定位环板(29)与端板(25)之间的过滤舱(24)侧壁设置有出风口(212)。

7.如权利要求6所述的车辆蓄电池散热结构,其特征在于:所述刮板(27)的内侧设置有导向柱(213),所述导向柱(213)贯穿定位环板(29)和端板(25)并与定位环板(29)和端板(25)滑动配合。

8.如权利要求6所述的车辆蓄电池散热结构,其特征在于:所述定位环板(29)朝向刮板(27)的侧面边缘设置有缺口(214),所述刮环(28)能够填充缺口(214)。

9.如权利要求6所述的车辆蓄电池散热结构,其特征在于:所述定位件(211)为多个径向贯穿过滤舱(24)侧壁并与定位环板(29)螺纹连接的螺钉。

10.如权利要求1所述的车辆蓄电池散热结构,其特征在于:所述吸热段(71)和散热段(73)的外壁设置有多个导热翅片(74)。

技术总结本发明涉及车辆蓄电池散热结构,包括电池安装舱和散热舱,电池安装舱的外侧设置有冷却舱;电池安装舱的侧板上设置有多个条形安装口,条形安装口的顶壁和底壁均为圆弧形,条形安装口内设置有调节轴,调节轴的一端连接有驱动机构,调节轴内设置有条形安装孔;散热舱内部设置散热腔,散热腔内壁设置有吸液芯,吸液芯内设置有工质;散热腔内设置有多个吸液球;散热舱的吸热段位于电池安装舱内,散热段位于冷却腔内。本发明在散热舱中设置多个位置不断变换的吸液球,吸液球运动到散热段时可以吸收散热段的液态工质,然后带动液态工质快速回到吸热段,循环上述过程,可以促使工质更快地回到吸热段,从而加快了工质的循环速度,提高散热效率。技术研发人员:曾鹏,蒋明发,杨志,余国洋,李榟璇受保护的技术使用者:重庆航天巴山摩托车制造有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342033.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表