一种豆浆冰淇淋及其加工工艺的制作方法

- 国知局

- 2024-12-06 12:43:59

本发明涉及黄豆加工,具体为一种豆浆冰淇淋及其加工工艺。

背景技术:

1、黄豆属于黄豆的一种,同时豆浆是以黄豆或黑豆研磨而成的浆汁,豆浆富含植物蛋白和多种营养成分,如维生素b1、b2、c和铁、钙、锌等矿物质,有助于提高免疫力、补充能量、增强体质。其次,豆浆具有润肠通便的作用,有助于改善消化功能,促进肠道蠕动,缓解便秘。此外,豆浆还具有抗氧化、防癌抗癌、预防心血管疾病等作用,对于保持身体健康具有重要意义,豆浆冰淇淋属于冰淇淋的一种,经检索,发现现有技术中的豆浆冰淇淋典型的如公开号cn103960456a一种全豆豆浆冰淇淋的制作方法,属于冷饮食品加工技术领域。本发明采用全豆豆浆,奶粉,植物油,糖,乳化剂,稳定剂,水为原料;经过大豆筛选、清水浸泡、清洗、热磨、脱腥处理和湿法粉碎得到全豆豆浆,然后使用包含豆渣在内的全豆豆浆复配部分奶粉制备出富含膳食纤维、低脂低能量的具备保健功能的全豆豆浆冰淇淋。其主要特点是将湿法粉碎技术应用于全豆豆浆的加工,对豆渣进行微粒化处理能明显改善全豆豆浆的口感和吸收性,获得理想的混合、均质、乳化和磨细效果。

2、综上所述,现有的全豆豆浆冰淇淋大多含有牛奶、奶粉或者其他奶制品,

3、口感单一,且其不适用于乳糖不耐受的人群食用,且其脱腥工序单一,从而容易残留豆腥味,针对上述问题,需要对现有设备进行改进。

技术实现思路

1、本发明的目的在于提供一种豆浆冰淇淋及其加工工艺,以解决上述背景技术中提出的现有的现有的全豆豆浆冰淇淋大多含有牛奶、奶粉或者其他奶制品,口感单一,且其不适用于乳糖不耐受的人群食用,且其脱腥工序单一,从而容易残留豆腥味的问题。

2、为实现上述目的,本发明提供如下技术方案:一种豆浆冰淇淋,以重量份计包括以下组分:黄豆120-140份、水80-90份、白糖40-60份、稳定剂1-2份、β-环状糊精3-5份、蛋黄液8-10份、蜂蜜7-9份、植物脂肪10-20份、乳化剂7-9份、nahco3溶液4-5份。

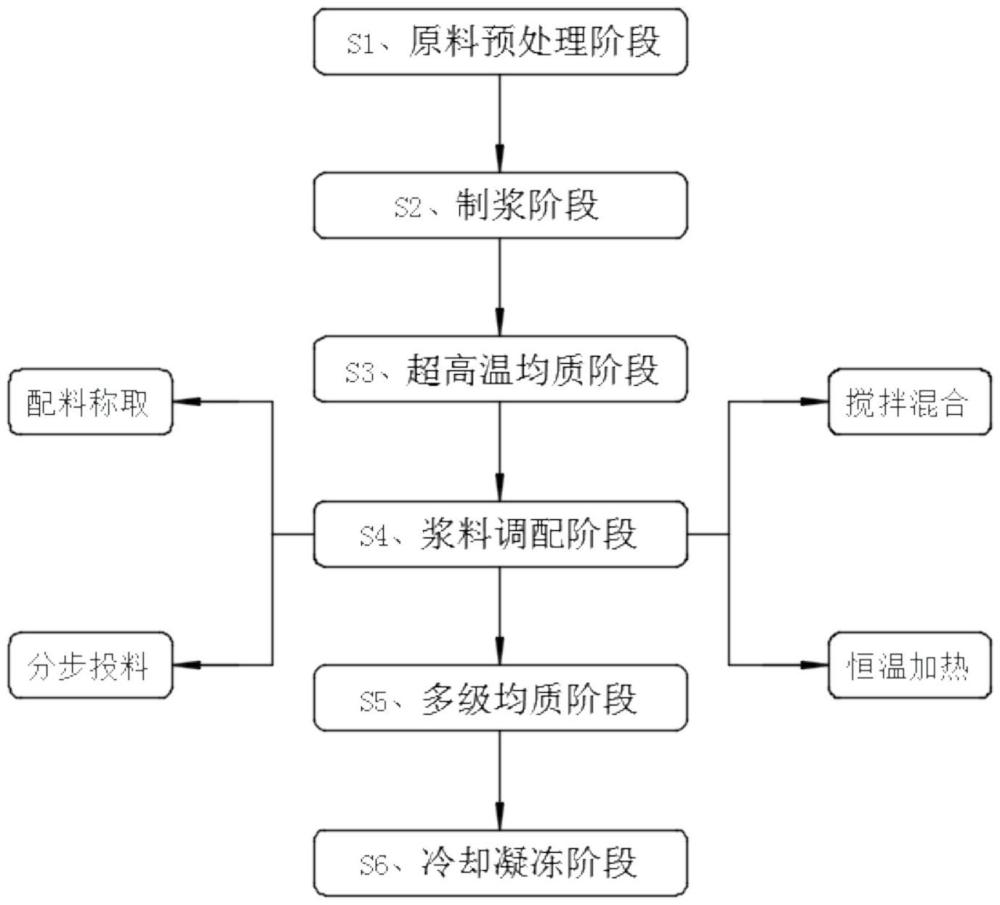

3、一种豆浆冰淇淋加工工艺,用于加工所述的一种豆浆冰淇淋,包括以下步骤:

4、s1、原料预处理阶段:选取质量合格的黄豆品种,并对其进行筛选除杂、浸泡去皮之后将干燥、冷冻备用;

5、s2、制浆阶段:利用球磨机对s1阶段冷冻之后的黄豆中加入水进行粉碎作业,同时粉碎作业包括初次粉碎和再次粉碎两个阶段,粉碎成品即为全豆生豆浆;

6、s3、超高温均质阶段:用超高压均质和脉冲电场处理全豆生豆浆,使得全豆生豆浆颗粒达到纳米级别;

7、s4、浆料调配阶段:将全豆生豆浆转移至调配罐内并进行加热,然后按照配方将白糖、稳定剂、β-环状糊精、蛋黄液、植物脂肪和乳化剂加入调配罐内进行搅拌混合,接着停止加热将蜂蜜加入调配罐内同步进行搅拌混合,以此得到豆浆冰淇淋原浆;

8、s5、多级均质阶段:对调配得到的豆浆冰淇淋原浆进行多次高压均质处理,并对其进行高温灭菌;

9、s6、冷却凝冻阶段:对灭菌之后的豆浆冰淇淋原浆进行冷却老化,老化之后将其凝冻、硬化以及包装。

10、优选的,所述s1阶段选取的豆种为绥无腥豆2号,且s1阶段筛选去除过大或者过小的黄豆,使其直径大小均匀。

11、优选的,所述所述s1阶段浸泡操作采用添加有4-5份nahco3溶液的水,且s1阶段的去皮率在≥98%以上,同时浸泡时间为2-3h。

12、优选的,所述s1阶段干燥是指将去皮之后的浸泡清洗的黄豆擦干表面水分,且浸泡清洗是时长为9h,同时豆水比为1:3(m/v)。

13、优选的,所述s1阶段的冷冻时间为20-22h,且冷冻温度在-18 -15℃。

14、优选的,所述s2阶段的初次粉碎即利用球磨机对黄豆进行粗磨,并对粗磨之后的黄豆过滤,再次粉碎即利用球磨机对黄豆进行细磨得到原浆,并对并对细磨之后的黄豆原浆过滤。

15、优选的,所述s4阶段添加至调配罐内的植物脂肪包括棕榈油、椰子油、菜籽油和花生油,乳化剂包括脂肪酸甘油酯、卵磷脂、丙二醇脂肪酸脂,失水山梨醇脂肪酸酯、聚山梨酯、蔗糖脂肪酸酯,其中一种或其多个组合,稳定剂包括甲基纤维素、乙基纤维素、羟丙甲基纤维素、羟丙基纤维素、羧甲基纤维素钠、黄原胶、果胶、卡拉胶、明胶、海藻酸钠、琼脂,或其组合。

16、优选的,所述s5阶段的多级均质包括一级均质和二级均质,其中一级均质压力为18mpa,二级均质压力为5mpa,同时一级均质下保持时间为5-8min,二级均质保持时间6-10min,均质完毕立即冷却至4℃。

17、优选的,所述s6阶段冷却老化时间为8-18h,其中老化温度为0-5℃,凝冻在-8至-5℃下进行搅拌,硬化温度-25--15℃,同时硬化时长6-12h。

18、与现有技术相比,本发明的有益效果是:该豆浆冰淇淋及其加工工艺,

19、本发明通过s1和s3阶段的配合使用可有效解决现有的全豆豆浆冰淇淋大多含有牛奶、奶粉或者其他奶制品,口感单一,且其不适用于乳糖不耐受的人群食用,且其脱腥工序单一,从而容易残留豆腥味的问题,本申请的原料配方中不含牛奶、奶粉等奶制品,即其满足于乳糖不耐受人群的食用,其次在s1阶段选取豆腥味低的绥无腥豆2号品种,并对其进行去皮,其皮壳集聚大量的脂肪氧合酶,即将存在豆腥味主要物质脂肪氧合酶去除,并以此进行初步去腥,接着利用nahco3溶液对黄豆进行浸泡,即通过改变脂肪氧合酶诱导的酶促反应条件的方法来减弱豆腥味,紧接着对其进行冷冻,冷冻过程中冰晶的生成和增长不仅会使大豆的组织结构遭到机械性损伤,而且还能够破坏蛋白质和脂肪氧化酶分子的空间结构,使酶的活性被抑制甚至失活,进一步降低豆腥味,在s3阶段超高温均质阶段经二段式超高温瞬时(120℃/80s+140℃/4s)处理后的大豆制备的生豆浆中的大约99%的脂肪氧合酶活性丧失,并以此保证豆腥味对产品的影响。

技术特征:1.一种豆浆冰淇淋,其特征在于,以重量份计包括以下组分:黄豆120-140份、水80-90份、白糖40-60份、稳定剂1-2份、β-环状糊精3-5份、蛋黄液8-10份、蜂蜜7-9份、植物脂肪10-20份、乳化剂7-9份、nahco3溶液4-5份。

2.一种豆浆冰淇淋加工工艺,用于加工权利要求1所述的一种豆浆冰淇淋,其特征在于,包括以下步骤:

3.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s1阶段选取的豆种为绥无腥豆2号,且s1阶段筛选去除过大或者过小的黄豆,使其直径大小均匀。

4.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述所述s1阶段浸泡操作采用添加有4-5份nahco3溶液的水,且s1阶段的去皮率在≥98%以上,同时浸泡时间为2-3h。

5.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s1阶段干燥是指将去皮之后的浸泡清洗的黄豆擦干表面水分,且浸泡清洗是时长为9h,同时豆水比为1:3(m/v)。

6.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s1阶段的冷冻时间为20-22h,且冷冻温度在-18-15℃。

7.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s2阶段的初次粉碎即利用球磨机对黄豆进行粗磨,并对粗磨之后的黄豆过滤,再次粉碎即利用球磨机对黄豆进行细磨得到原浆,并对并对细磨之后的黄豆原浆过滤。

8.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s4阶段添加至调配罐内的植物脂肪包括棕榈油、椰子油、菜籽油和花生油,乳化剂包括脂肪酸甘油酯、卵磷脂、丙二醇脂肪酸脂,失水山梨醇脂肪酸酯、聚山梨酯、蔗糖脂肪酸酯,其中一种或其多个组合,稳定剂包括甲基纤维素、乙基纤维素、羟丙甲基纤维素、羟丙基纤维素、羧甲基纤维素钠、黄原胶、果胶、卡拉胶、明胶、海藻酸钠、琼脂,或其组合。

9.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s5阶段的多级均质包括一级均质和二级均质,其中一级均质压力为18mpa,二级均质压力为5mpa,同时一级均质下保持时间为5-8min,二级均质保持时间6-10min,均质完毕立即冷却至4℃。

10.根据权利要求2所述的一种豆浆冰淇淋加工工艺,其特征在于:所述s6阶段冷却老化时间为8-18h,其中老化温度为0-5℃,凝冻在-8至-5℃下进行搅拌,硬化温度-25--15℃,同时硬化时长6-12h。

技术总结本发明公开了一种豆浆冰淇淋,以重量份计包括以下组分:黄豆120‑140份、水80‑90份、白糖40‑60份、稳定剂1‑2份、β-环状糊精3‑5份、蛋黄液8‑10份、蜂蜜7‑9份、植物脂肪10‑20份、乳化剂7‑9份、NaHCO3溶液4‑5份。该豆浆冰淇淋及其加工工艺,本申请的原料配方中不含牛奶、奶粉等奶制品,即其满足于乳糖不耐受人群的食用,其次选取豆腥味低的绥无腥豆2号品种,并对其进行去皮,即将存在豆腥味主要物质脂肪氧合酶去除,并以此进行初步去腥,接着利用NaHCO3溶液对黄豆进行浸泡,即通过改变脂肪氧合酶诱导的酶促反应条件的方法来减弱豆腥味,对其进行冷冻过程中冰晶的生成和增长不仅会使大豆的组织结构遭到机械性损伤,从而减弱豆腥味。技术研发人员:范中亚,范广宾受保护的技术使用者:淳鼎汇供应链管理(北京)有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表