发动机飞轮壳开裂故障的诊断方法、系统、设备及介质与流程

- 国知局

- 2025-01-10 13:15:21

本技术涉及直播辅助应用,尤其涉及一种发动机飞轮壳开裂故障的诊断方法、系统、设备及介质。

背景技术:

1、发动机飞轮壳位于发动机的后部,其主要功能是连接发动机曲轴与变速器,承担起转动惯量平衡、传递扭矩以及降低发动机运行时的振动和冲击的重要任务。飞轮壳的结构设计和材料选择对于整车动力系统的平稳性、耐久性和安全性具有至关重要的影响。整车行驶过程中,飞轮壳始终处于复杂多变的力学环境下,易出现损坏和发生故障,存在严重的安全隐患。

2、现有技术,对飞轮壳开裂故障的诊断主要通过对标市场上未发生飞轮壳开裂故障的相似车型,或通过设计经验来定性判断故障原因,难以准确高效地诊断飞轮壳的故障机理,进而采取措施对其进行改进和优化。另外,现有技术对飞轮壳开裂时动力总成的共振频率考虑较少。

3、因此,亟需一种发动机飞轮壳开裂故障的诊断方法、系统、设备及介质,以解决现有飞轮壳故障诊断技术难以准确地诊断飞轮壳的故障机理,另外,现有技术对飞轮壳开裂时动力总成的共振频率考虑较少,难以诊断动力总成共振激励源,无法解决动力总成共振方向进行飞轮壳开裂分析的问题。

技术实现思路

1、针对现有技术的上述不足,本技术提供一种发动机飞轮壳开裂故障的诊断方法、系统及介质,以解决现有飞轮壳故障诊断技术难以准确地诊断飞轮壳的故障机理,另外,现有技术对飞轮壳开裂时动力总成的共振频率考虑较少,难以诊断动力总成共振激励源,无法解决动力总成共振方向进行飞轮壳开裂分析的问题。

2、第一方面,本技术提供了一种发动机飞轮壳开裂故障的诊断方法,方法包括:

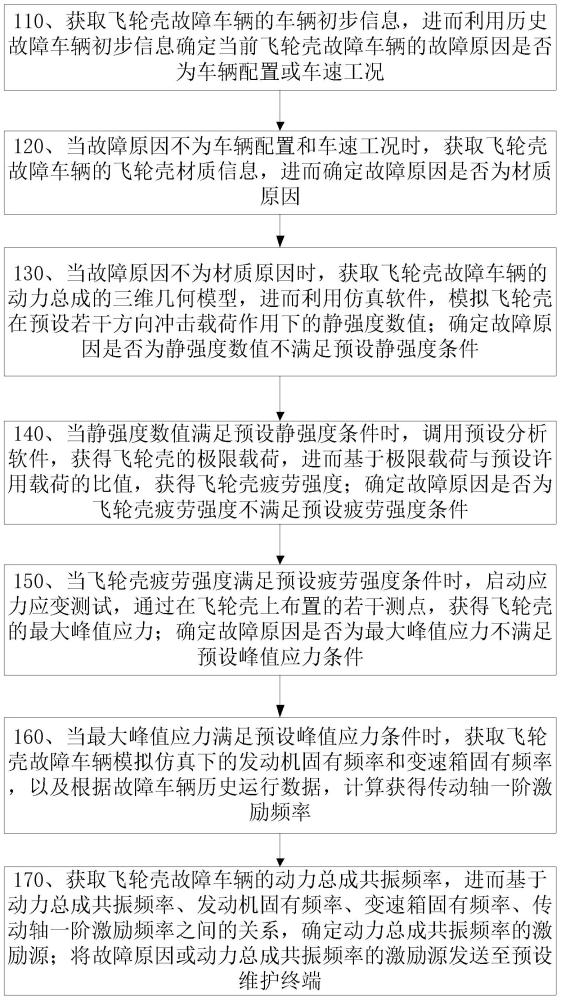

3、获取飞轮壳故障车辆的车辆初步信息;其中,车辆初步信息至少包括:动力总成配置情况和故障车辆历史车速,进而利用历史故障车辆初步信息确定当前飞轮壳故障车辆的故障原因是否为车辆配置或车速工况;当故障原因不为车辆配置和车速工况时,获取飞轮壳故障车辆的飞轮壳材质信息,进而确定故障原因是否为材质原因;当故障原因不为材质原因时,获取飞轮壳故障车辆的动力总成的三维几何模型,进而利用仿真软件,模拟飞轮壳在预设若干方向冲击载荷作用下的静强度数值;确定故障原因是否为静强度数值不满足预设静强度条件;其中,动力总成至少包括发动机、变速箱、离合器壳、飞轮壳;当静强度数值满足预设静强度条件时,调用预设分析软件,获得飞轮壳的极限载荷,进而基于极限载荷与预设许用载荷的比值,获得飞轮壳疲劳强度;确定故障原因是否为飞轮壳疲劳强度不满足预设疲劳强度条件;当飞轮壳疲劳强度满足预设疲劳强度条件时,启动应力应变测试,通过在飞轮壳上布置的若干测点,获得飞轮壳的最大峰值应力;确定故障原因是否为最大峰值应力不满足预设峰值应力条件;当最大峰值应力满足预设峰值应力条件时,获取飞轮壳故障车辆模拟仿真下的发动机固有频率和变速箱固有频率,以及根据故障车辆历史运行数据,计算获得传动轴一阶激励频率;获取飞轮壳故障车辆的动力总成共振频率,进而基于动力总成共振频率、发动机固有频率、变速箱固有频率、传动轴一阶激励频率之间的关系,确定动力总成共振频率的激励源;将故障原因或动力总成共振频率的激励源发送至预设维护终端。

4、进一步地,利用历史故障车辆初步信息确定当前飞轮壳故障车辆的故障原因是否为车辆配置或车速工况,具体包括:

5、当动力总成配置情况与历史故障车辆初步信息中的动力总成配置情况相同,确定当前飞轮壳故障车辆的故障原因为车辆配置;当飞轮壳故障车辆在预设历史运行时间段内出现频率最多的故障车辆历史车速与历史故障车辆初步信息中的故障车辆历史车速相同,确定当前飞轮壳故障车辆的故障原因为车速工况。

6、进一步地,获取飞轮壳故障车辆的动力总成的三维几何模型,进而利用仿真软件,模拟飞轮壳在预设若干方向冲击载荷作用下的静强度数值;确定故障原因是否为静强度数值不满足预设静强度条件,具体包括:

7、利用仿真软件在三维几何模型的x、y、z三个正交方向上分别施加重力加速度,以模拟获得飞轮壳在不同方向冲击载荷作用下的静强度数值;当静强度数值处于预设静强度合理范围时,确定静强度数值满足预设静强度条件;当静强度数值不处于预设静强度合理范围时,确定静强度数值不满足预设静强度条件。

8、进一步地,调用预设分析软件,获得飞轮壳的极限载荷,进而基于极限载荷与预设许用载荷的比值,获得飞轮壳疲劳强度;确定故障原因是否为飞轮壳疲劳强度不满足预设疲劳强度条件,具体包括:

9、通过femfat软件的trans max通道,获得飞轮壳的极限载荷;基于极限载荷与预设许用载荷的比值,获得飞轮壳疲劳强度;当飞轮壳疲劳强度小于预设强度时,确定飞轮壳疲劳强度不满足预设疲劳强度条件。

10、进一步地,通过在飞轮壳上布置的若干测点,获得飞轮壳的最大峰值应力,具体包括:

11、通过在飞轮壳上布置的若干测点,获取在预设高速度下,测点能够采集到的飞轮壳上的最大峰值应力。

12、进一步地,根据故障车辆历史运行数据,计算获得传动轴一阶激励频率,具体包括:

13、根据公式:

14、,

15、,

16、计算获得传动轴一阶激励频率f;其中,故障车辆历史运行数据至少包括:传动轴转速、发动机转速、变速器最高档速比。

17、进一步地,基于动力总成共振频率、发动机固有频率、变速箱固有频率、传动轴一阶激励频率之间的关系,确定动力总成共振频率的激励源,具体包括:依次计算动力总成共振频率与发动机固有频率、变速箱固有频率、传动轴一阶激励频率之间的差值;确定差值最小的频率为动力总成共振频率的激励源。

18、进一步地,在确定动力总成共振频率的激励源之后,方法还包括:

19、获取飞轮壳的飞轮壳本体材料的屈服强度s、j个环境因素、飞轮壳受到的等效应力峰值、设计寿命的循环次数、材料预设常数、第j个环境因素对应的开裂预设常数、第j个环境因素的量化值;通过公式:

20、,

21、,计算获得剩余疲劳寿命;其中,表示当前循环次数,且∈(1,)。

22、第二方面,本技术提供了一种发动机飞轮壳开裂故障的诊断系统,系统包括:

23、第一诊断模块,用于获取飞轮壳故障车辆的车辆初步信息;其中,车辆初步信息至少包括:动力总成配置情况和故障车辆历史车速,进而利用历史故障车辆初步信息确定当前飞轮壳故障车辆的故障原因是否为车辆配置或车速工况;第二诊断模块,用于当故障原因不为车辆配置和车速工况时,获取飞轮壳故障车辆的飞轮壳材质信息,进而确定故障原因是否为材质原因;当故障原因不为材质原因时,获取飞轮壳故障车辆的动力总成的三维几何模型,进而利用仿真软件,模拟飞轮壳在预设若干方向冲击载荷作用下的静强度数值;确定故障原因是否为静强度数值不满足预设静强度条件;其中,动力总成至少包括发动机、变速箱、离合器壳、飞轮壳;当静强度数值满足预设静强度条件时,调用预设分析软件,获得飞轮壳的极限载荷,进而基于极限载荷与预设许用载荷的比值,获得飞轮壳疲劳强度;确定故障原因是否为飞轮壳疲劳强度不满足预设疲劳强度条件;第三诊断模块,用于当飞轮壳疲劳强度满足预设疲劳强度条件时,启动应力应变测试,通过在飞轮壳上布置的若干测点,获得飞轮壳的最大峰值应力;确定故障原因是否为最大峰值应力不满足预设峰值应力条件;当最大峰值应力满足预设峰值应力条件时,获取飞轮壳故障车辆模拟仿真下的发动机固有频率和变速箱固有频率,以及根据故障车辆历史运行数据,计算获得传动轴一阶激励频率;获取飞轮壳故障车辆的动力总成共振频率,进而基于动力总成共振频率、发动机固有频率、变速箱固有频率、传动轴一阶激励频率之间的关系,确定动力总成共振频率的激励源;将故障原因或动力总成共振频率的激励源发送至预设维护终端。

24、第三方面,本技术提供了一种非易失性计算机存储介质,其上存储有计算机指令,计算机指令在被执行时实现如上述任一项的一种发动机飞轮壳开裂故障的诊断方法。

25、本领域技术人员能够理解的是,本技术至少具有如下有益效果:

26、能够逐级进行发动机飞轮壳开裂故障原因的诊断,解决了现有飞轮壳故障诊断技术难以准确地诊断飞轮壳的故障机理的问题。另外,当最大峰值应力满足预设峰值应力条件时,本技术能够计算获得动力总成共振激励源,解决了现有技术对飞轮壳开裂时动力总成的共振频率考虑较少,难以诊断动力总成共振激励源,无法从解决动力总成共振方向进行飞轮壳开裂分析的问题。

27、另外,在确定动力总成共振频率的激励源之后,本技术能够通过飞轮壳的对应数据,计算飞轮壳的剩余疲劳寿命。

本文地址:https://www.jishuxx.com/zhuanli/20250110/351939.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表