射频超导腔内导体与外导体焊接工装及焊接方法与流程

- 国知局

- 2025-01-10 13:23:25

本发明涉及射频超导腔,尤其涉及一种射频超导腔内导体与外导体焊接工装及焊接方法。

背景技术:

1、spoke型超导腔通常由端盖、内导体、外导体、耦合管及法兰等组成。采用真空电子束焊接的方式,制造完成符合设计要求的具特定谐振频率的射频超导腔。648mhzβ=0.4单spoke型射频超导腔与原有单spoke射频超导腔相比,结构基本相同,但在外导体处存在特殊的物理设计结构。主要是在外导体与内导体焊接的接口处,外导体上存在具有特定尺寸的椭圆曲面结构,按设计要求,内导体与外导体焊缝处,焊接完成后不能形成咬边、孔洞等焊接缺陷,因射频超导腔在运行过程中,焊接处电场比较强,产生的焊接缺陷会造成尖端放电,产生自由电子,自由电子进入加速间隙,影响束流品质,同时按设计要求,内部焊缝完成焊接后不能出现r角。

2、648mhz单spoke040型射频超导腔外导体,采用一般单spoke型射频超导腔外导体整体加工方法,其外导体中存在特定尺寸的椭圆曲面结构在加工中不能实现;按照648mhz单spoke040型射频超导腔的设计要求,内导体与外导体装配后形成的焊缝,焊接后,内部焊缝不能出现r角(倒角或圆角),内导体与外导体焊缝处,焊接完成后不能形成咬边、孔洞等焊接缺陷,因射频超导腔在运行过程中,焊接处电场比较强,产生的焊接缺陷会造成尖端放电,产生自由电子,自由电子进入加速间隙,影响束流品质,故不能采取一面焊接两面成型的焊接方法焊接,一道焊缝只能采用内、外两面焊接的方法焊接。再由于外导体的圆筒状结构,构件的遮挡致使电子束焊机无法完成内、外两面的焊接。

技术实现思路

1、为解决上述技术中存在的技术问题,鉴于此,有必要提供一种射频超导腔内导体与外导体焊接工装。

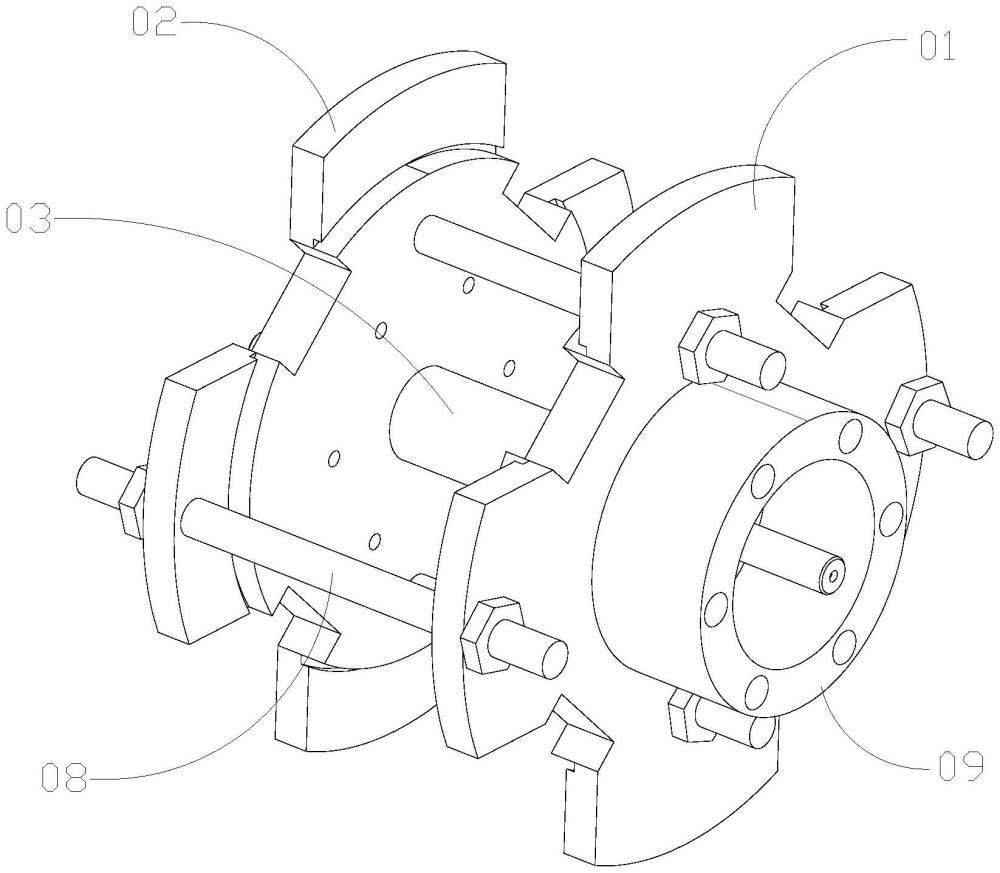

2、一种射频超导腔内导体与外导体焊接工装,包括外焊缝辅助工装、以及内焊缝辅助工装;

3、所述外焊缝辅助工装包括第一限位板、第二限位板、限位拉杆;所述第一限位板、第二限位板对向布设,所述限位拉杆的两个端部分别贯穿第一限位板、第二限位板后将第一限位板、第二限位板固定,使第一限位板、第二限位板能够对外导体实现夹持,以限制外导体的轴向位移、径向位移;

4、所述内焊缝辅助工装包括用于压住内导体两个端部的外导体的第一压头、第二压头;所述第一压头、第二压头对向布设,第一压头、第二压头上均开设有排气孔,第二压头朝向第一压头的一侧形成与外导体适配的弧形结构,第一压头与第二压头之间安装有固定杆,使第一压头、第二压头将内导体与外导体组装成一体。

5、优选的,所述第一限位板朝向第二限位板的表面、以及第二限位板朝向第一限位板的表面上均设置有与外导体内径适配的限位柱。

6、优选的,所述第一限位板朝向第二限位板的表面、以及第二限位板朝向第一限位板的表面上均开设有与限位柱同心的限位槽,所述限位槽的内径与限位柱直径相同。

7、优选的,所述第一限位板、第二限位板上均对应开设有固定通孔,在第一限位板、第二限位板之间安装有能够插入到固定通孔中的紧固杆,以实现对第一限位板、第二限位板的组装。

8、优选的,所述第一限位板远离第二限位板的一侧表面上设置有用于连接电子束焊机的衔接套;所述第一压头远离第二压头的一侧安装有用于连接电子束焊机的连接头。

9、一种射频超导腔内导体与外导体焊接方法,使用上述所述的射频超导腔内导体与外导体焊接工装进行焊接,包括以下步骤,

10、步骤s1:使用外焊缝辅助工装将内导体与外导体组装为一体,使两个外导体组装在内导体的两个端部,装入电子束焊机焊接室;在抽真空达到工艺要求后,运用相应焊接工艺焊接外导体与内导体外部焊缝;焊接完成后,拆卸外焊缝辅助工装;

11、步骤s2:使用内焊缝辅助工装将焊接完成外焊缝的外导体与内导体再次组装为一体,装入电子束焊机焊接室;在抽真空达到工艺要求后,运用相应焊接工艺焊接外导体与内导体内部焊缝;焊接完成后,拆卸内焊缝辅助工装;

12、步骤s3:使用外焊缝辅助工装将剩余的外导体与步骤s2中焊接好的工件再次组装为一体,使剩余的外导体与焊接好的外导体形成环形结构,装入电子束焊机焊接室;在抽真空达到工艺要求后,运用相应焊接工艺焊接相邻外导体之间的焊缝;焊接完成后,拆卸外焊缝辅助工装,即可将内导体与外导体整体焊接完成。

13、优选的,在步骤s1中,外导体与内导体外部焊缝的焊接采用以下方式,

14、s11:先将第一限位板和衔接套装配并用螺杆紧固,形成复合工装;

15、s12:将超导腔内导体与两个外导组合安装后,整体与步骤s11中的复合工装配合安装,使两个外导体卡入第一限位板的限位槽内,内面紧密贴合在第一限位板的限位柱表面;

16、s13:将限位拉杆安装在内导体中心孔与第一限位板中心孔内,并装配到位;

17、s14:安装第二限位板,使限位拉杆通过其中心孔,两个外导体卡装在第二限位板的限位槽内,内面紧密贴合在第二限位板的限位柱表面,同时使第二限位板、第一限位板上的固定通孔两两彼此正对;

18、s15:确认两个外导体卡装在第一限位板、第二限位板的限位槽内、以及内面紧密贴合在第一限位板、第二限位板的限位柱表面无误后,在第一限位板、第二限位板上的固定通孔内装入紧固杆,两端用螺母紧固,同时在限位拉杆的两端加装螺母紧固;

19、s16:将焊件与工装的紧固体水平装入电子束焊机焊接室,衔接套卡入焊机卡盘内紧固;抽真空达到工艺要求后,运用相应焊接工艺焊接外导体与内导体外部焊缝;焊接完成后,拆卸外焊缝辅助工装。

20、优选的,在步骤s16中,焊接外导体与内导体外部焊缝时采用以下方式,

21、在抽真空达到工艺要求后,先采用点焊的方式,点焊接第一个外导体与内导体形成的外部焊缝;

22、点焊完成后,通过焊机卡盘带动焊接焊件与工装旋转180°后,先点焊接第二个外导体与内导体外部焊缝,然后再运用相应焊接工艺正式焊接此焊缝;

23、焊接完成后,通过焊机卡盘带动焊接焊件与工装再旋转180°后,运用相应焊接工艺正式焊接第一个外导体与内导体外部焊缝。

24、优选的,在步骤s2中,外导体与内导体内部焊缝的焊接采用以下方式,

25、s21:将第一压头、连接套配合组装,用固定杆紧固成一体,形成复合工装备用;

26、s22:将焊接完成外焊缝的的焊接体的第一个外导体的外表面与复合工装中的第一压头适配装在一起;将第二压头卡入内导体位于第二个外导体的端部,同时使第二压头上的螺孔与第一压头上的螺孔对正;然后在螺孔中装入固定杆,用螺母紧固,使焊接件与焊接工装成一体;

27、s23:将连接套卡入电子束焊机焊接室内卡盘内,焊机卡盘仰角为42°,抽真空达到工艺要求后,运用相应焊接工艺焊接外导体与内导体内部焊缝;焊接完成后,拆卸内焊缝辅助工装。

28、优选的,在步骤s23中,焊接外导体与内导体内部焊缝时采用以下方式,

29、在抽真空达到工艺要求后,按焊接工艺,焊接内导体与第一个外导体的内部焊缝,焊完后,达到出炉条件后出炉,内导体与第一个外导体的内部焊缝焊接完成;

30、将焊件转180°后,第二个外导体的端部与第一压头配合,重复上述步骤,将内导体与第二个外导体的内部焊缝焊接完成。

31、与现有技术相比,本发明提供的射频超导腔内导体与外导体焊接工装及焊接方法,将外导体分成各自独立的多个零部件,其中要与内导体组合焊接的零部件具有特定尺寸的椭圆曲面结构。运用设计的外焊缝辅助工装、以及内焊缝辅助工装来实现固定夹持零部件,先将内导体同其中两个具有特定尺寸的椭圆曲面结构外导体零部件焊接,形成一个的焊接体,然后在利用焊接工装,将焊接体与另外零部件装配,焊接成为完整外导体。本发明解决了外导体特殊结构焊接难题,实现了内导体中心轴线与外导体两片的圆弧轴线重合的目的,保证了焊接质量;减少了具有特定尺寸的椭圆曲面结构在与内导体焊接时的热变形;形成了648mhz单spoke型射频超导腔内导体与外导体组件电子束焊接的方法,保证了焊接精度。

本文地址:https://www.jishuxx.com/zhuanli/20250110/352828.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表