一种用于变速箱零件的精密模具制造方法与流程

- 国知局

- 2025-01-10 13:25:59

本发明涉及金属压制,尤其涉及一种用于变速箱零件的精密模具制造方法。

背景技术:

1、变速箱零件通常承受较大的机械载荷和热载荷,因此模具材料需要具备高硬度、高强度、高耐磨性和良好的热稳定性,常用的模具材料包括高速钢、硬质合金、模具钢等。随着技术的发展和市场需求的变化,变速箱零件的设计和制造工艺也在不断更新换代。因此,模具也需要进行相应的更新换代,以适应新的生产需求。

2、中国专利公开号:cn116803595a公开了一种高压泵偏心轮制造方法,通过锯床下料,获得毛坯,毛坯经退火软化、抛丸去除氧化皮、磷化-皂化处理后,在一台曲柄式冷锻压力上设置模架及模具并进行相应工步处理,制备得到包含一个空心圆柱体以及与空心圆柱体圆心偏移的法兰的高压泵偏心轮;由此可见,所述高压泵偏心轮制造方法存在以下问题:

3、单次只能完成一个工位的冲压操作,生产效率相对较低,且每道工序之间通常需要人工更换模具,自动化程度较低,劳动强度较大。

技术实现思路

1、为此,本发明提供一种用于变速箱零件的精密模具制造方法,用以克服现有技术中单次只能完成一个工位的冲压操作,生产效率相对较低,且每道工序之间通常需要人工更换模具,自动化程度较低,劳动强度较大的问题。

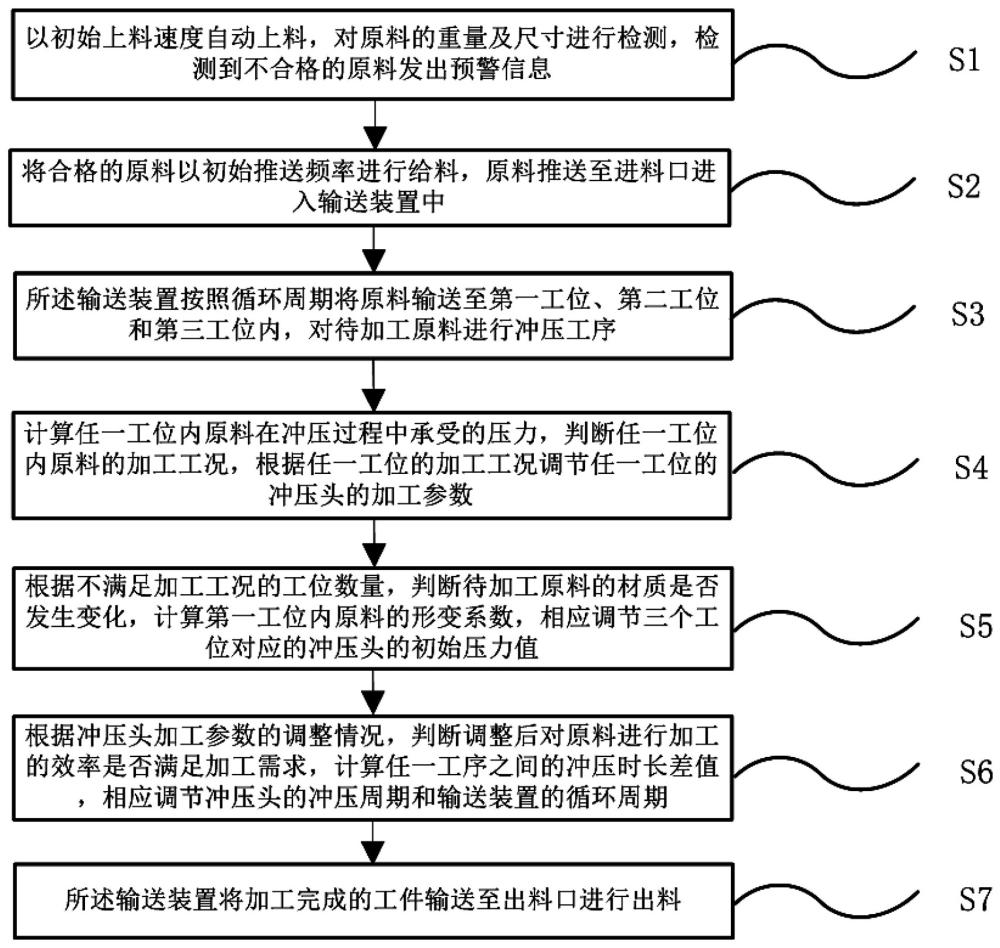

2、为实现上述目的,本发明提供一种用于变速箱零件的精密模具制造方法,包括:

3、步骤s1,以初始上料速度自动上料,对原料的重量及尺寸进行检测,检测到不合格的原料发出预警信息;

4、步骤s2,将合格的原料以初始推送频率进行给料,原料推送至进料口进入输送装置中;

5、步骤s3,所述输送装置按照循环周期将原料输送至第一工位、第二工位和第三工位内,对待加工原料进行冲压工序;

6、步骤s4,计算任一工位内原料在冲压过程中承受的压力,判断任一工位内原料的加工工况,根据任一工位的加工工况调节任一工位的冲压头的加工参数;

7、步骤s5,根据不满足加工工况的工位数量,判断待加工原料的材质是否发生变化,计算第一工位内原料的形变系数,相应调节三个工位对应的冲压头的初始压力值;

8、步骤s6,根据冲压头加工参数的调整情况,判断调整后对原料进行加工的效率是否满足加工需求,计算任一工序之间的冲压时长差值,相应调节冲压头的冲压周期和输送装置的循环周期以及推送装置的推送频率;

9、步骤s7,所述输送装置将加工完成的工件输送至出料口进行出料。

10、进一步地,检测所述冲压头承受的第一冲头压力、第二冲头压力和第三冲头压力以及底柱承受的第一底柱压力、第二底柱压力和第三底柱压力,

11、计算冲头压力与底柱压力的第一压力差值、第二压力差值和第三压力差值,将压力差值与标准压差范围进行对比,

12、若任一压力差值超出对应的标准压差范围,则判断原料承受的压力较大,对应工位内冲压头对原料的加工不满足加工工况。

13、进一步地,若任一压力差值为所述第一压力差值,则判断原料在冲压过程中被冲压后的原料厚度较小;

14、若任一压力差值为所述第二压力差值,则判断原料在冲压过程中被冲压后的深度较大;

15、若任一压力差值为所述第三压力差值,则判断原料在冲压过程中底部被冲压后产生的圆柱形凸起深度较大。

16、进一步地,若任一压力差值为所述第一压力差值,根据标准压差范围与第一压力差值的比值减小所述第一冲头停止冲压的压力阈值;

17、若任一压力差值为所述第二压力差值,根据标准压差范围与第二压力差值的比值减小所述第二冲头的冲压速度;

18、若任一压力差值为所述第三压力差值,根据第三压力差值与标准压差范围的比值增加所述第三冲头的初始高度。

19、进一步地,若所述第一压力差值、第二压力差值和第三压力差值全部超出对应的标准压差范围,则判断待加工原料的材质发生变化,变化后的原料的硬度低于所述机械压力机根据原材料设置的加工的初始压力范围;

20、计算原料在第一工位产生的形变差值,根据第一冲头的下降长度检测第一冲头在冲压过程中的行程长度,所述形变差值等于所述行程长度。

21、进一步地,根据所述形变差值和第一压力差值计算处于第一工位的原料的转化系数,所述转化系数为压力与形变的转化系数,转化系数等于第一压力差值与形变差值的比值;

22、根据所述转化系数以及原料所需的加工参数调节机械压力机中三个冲头对原料进行冲压的初始压力值,调节后的初始压力值等于原料的转化系数与加工参数以及表达参数的乘积。

23、进一步地,在减小所述第二冲头的冲压速度后,根据所述输送装置的输送周期计算工件的实际出料速度,若所述出料速度小于预设出料速度,则判断出料速度不能满足将原料加工为工件的生产需求,

24、检测冲压头进行冲压的第一冲压时长、第二冲压时长和第三冲压时长,计算冲压时长之间的第一时长差值、第二时长差值和第三时长差值,将任一时长差值与时长评价值进行对比。

25、进一步地,若第一时长差值和第三时长差值大于时长评价值,且第一冲压时长大于第二冲压时长和第三时长差值,则判断第一冲头的第一冲压时长过长,

26、所述第二冲头和第三冲头存在较长的等待时长,根据第一时长差值与时长评价值的比值增大第一冲头的冲压速度;

27、若第二冲压时长和第三时长差值大于时长评价值,且第三冲压时长大于第一时长差值和第二时长差值,则判断第三冲头的第三冲压时长过长,

28、所述第二冲头和第一冲头存在较长的等待时长,根据第三时长差值与时长评价值的比值增大第三冲头的冲压速度。

29、进一步地,若第一冲压时长和第二时长差值大于时长评价值,且第二冲压时长大于第一时长差值和第三时长差值,则判断第二冲头的第二冲压时长过长,

30、所述第三冲头和第一冲头存在较长的等待时长,根据预设出料速度与实际出料速度的比值减小所述冲压头的冲压周期,相应减小所述输送装置的循环周期,增大所述推送装置的推送频率。

31、进一步地,若调节后的实际出料速度仍旧小于预设出料速度,则根据预设出料速度与调节后的实际出料速度的比值减小所述冲压头的冲压周期;

32、若任一时长差值小于等于时长评价值,则判断所述冲压头的冲压时长较为接近,根据预设出料速度与实际出料速度的比值减小所述冲压头的冲压周期。

33、与现有技术相比,本发明的有益效果在于,在对原料加工过程中的工况进行判断时,往往通过冲压头上设置的压力传感器检测冲压头受到的反作用力进行压力大小的判断,这样的检测方式受冲压头的运动情况影响,不够准确。在冲压头对原料进行冲压的过程中,冲压头施加的部分压力转换为原料组成分子之间的作用力。本方法将原料的加工划分为三道工序,每一道工序对应一个工位,可以同时完成三个工位中三道工序的冲压操作,增加了生产的效率、自动化程度以及成品工件的一致性;通过计算同一工位中冲压头和底柱承受压力的压力差值,对原料加工过程中每一道工序的工况进行判定,并根据工序的工况对应调节冲压头的加工参数,提高了对原料进行加工的精准性。

34、进一步地,在对原料进行冲压的过程中,原料材质可能发生变化,冲压受原料材质硬度的影响较大,若不对原料的材质硬度进行判断,将对每一道加工工序的加工工况产生严重影响,降低零件制造过程中工件的成品率,本方法根据不满足加工工况的工位数量,判断待加工原料的材质变化情况,并通过计算原料的转化系数,根据加工参数相应调节所述机械压力机中三个冲头在对原料进行冲压过程中的初始压力值,进一步提高了加工的精准度和加工质量,减少了加工过程中的废品率和返修率,从而降低了加工成本。

35、进一步地,对装置的工艺参数进行调节会影响装置的加工效率,若不对加工效率进行判断,会导致生产进度落后;根据冲头之间的冲压时长差值判断工位之间不同冲压工序的等待情况,通过增大冲压速度减小工序之间的等待时长,提高了加工的效率;通过减小冲压周期并相应减小所述输送装置的循环周期,增大所述推送装置的推送频率,进一步提高了加工效率;第二工位对原料的加工更为关键,加工工序优先级更高,通过避免调节第二冲头的冲压参数,增加了对原料进行加工的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353110.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。