一种可直接激光雕刻的柔性复合材料及其制备方法和应用

- 国知局

- 2025-01-10 13:36:43

本发明涉及一种可直接激光雕刻的柔性复合材料及其制备方法和应用,属于功能复合材料领域。

背景技术:

1、随着可穿戴设备的发展,柔性可穿戴传感器在医疗健康监测、运动追踪、环境检测等领域得到了广泛的应用。传统的柔性可穿戴材料主要由导电聚合物、导电纤维或薄膜材料构成,这些材料具有一定的柔性和可拉伸性,能够适应人体的动态活动。现有的制备柔性可穿戴传感器的方法主要包括溶液处理法、喷涂法、印刷法等,但这些传统材料和制备方法在实际应用中存在一定的局限性和挑战。

2、1.成本高:现有的溶液处理法和喷涂法通常使用高成本的原材料和复杂的工艺步骤。碳纳米管、石墨烯和导电聚合物等材料的制备过程复杂,且需要使用昂贵的化学试剂。喷涂法和印刷法等技术虽然可以大规模生产,但设备投资较高,导致整体生产成本过高。

3、2.制备工艺复杂:现有技术的制备工艺步骤繁多,操作复杂,难以实现高效、低成本的大规模生产。例如,溶液处理法需要进行多次涂覆和干燥,喷涂法和印刷法则需要精密控制设备的参数和环境条件。

4、3.灵敏度和稳定性:柔性可穿戴传感器的灵敏度和稳定性是影响其性能的重要因素。溶液处理法制备的传感器往往存在导电网络不均匀的问题,导致传感器的灵敏度不高,响应速度较慢。而喷涂法和印刷法制备的传感器在长期使用中,导电层容易受到机械应力的影响,导致灵敏度下降和信号漂移。

5、4.柔性和可拉伸性不足:现有技术制备的柔性传感器在满足基本柔性的同时,其可拉伸性和机械性能往往不足,难以承受较大的形变和拉伸,限制了其在复杂环境中的应用。

6、因此,本领域对于可直接激光雕刻的柔性可穿戴复合材料存在未满足的需求。

技术实现思路

1、为了解决上述问题,本发明提供了一种可直接激光雕刻的柔性可穿戴复合材料及其制备方法,其不仅降低了生产成本,简化了制备工艺,同时提高了材料灵敏度与稳定性以及材料与人体皮肤的贴合性和粘附性,并赋予材料更好的柔性和可拉伸性,从而显著提升了柔性可穿戴传感器的性能和应用前景。

2、具体地,在一个方面,本发明提供了一种可直接激光雕刻的柔性复合材料,其特征在于,所述复合材料由酚醛树脂、pdms和pdms固化剂经混合后制膜得到。

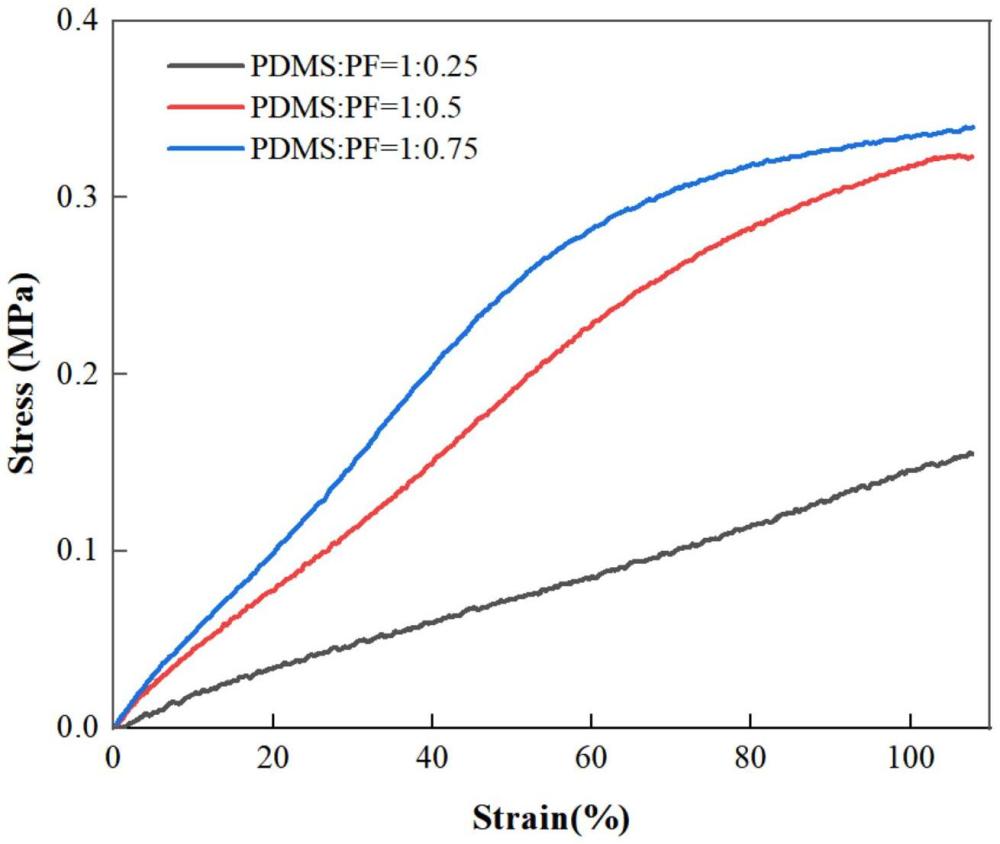

3、进一步地,所述酚醛树脂和pdms的质量比为0.25-0.75:1,优选0.5:1。

4、进一步地,所述pdms固化剂与pdms的质量比为1:8-12,优选1:10。

5、如本文所用,酚醛树脂的具体选择不受限制,其可以是任何合适的酚醛树脂。仅作为举例,酚醛树脂可以是为br2123,其具有热固性,外观白色至淡黄色粉末,游离酚含量≤4.5%,软化点为98-115℃,水分含量小于等于1.5%,乌洛托品含量为7%-9%。

6、如本文所用,pdms是指聚二甲基硅氧烷。

7、如本文所用,pdms固化剂可以是任何可以使得pdms在一定条件(例如加热)下发生交联固化的试剂。这样的pdms固化剂是本领域熟知的。仅作为举例,所述pdms固化剂包括但不限于甲基三乙氧基硅烷、甲基三丙氧基硅烷或γ-氨丙基三乙氧基硅烷中的至少一种。

8、在一个实例中,pdms是道康宁dc184牌号的pdms,其包括pdms基本组分和固化剂,使用时将基本组分与固化剂按10:1重量比完全混合。

9、在其他方面,本发明还提供了一种制备如本文所述的可直接激光雕刻的柔性复合材料的方法,所述方法包括将酚醛树脂、pdms和pdms固化剂混合均匀后涂布在基板表面上,经固化成膜后即得到所述可直接激光雕刻的柔性复合材料。

10、进一步地,所述涂布采用旋涂的方式进行。

11、进一步地,所述旋涂的条件为:200-1000rpm(优选500rpm)转速,时间为60秒。

12、进一步地,所述基板可以是任何适合于制膜的基板,例如可以是玻璃片。

13、进一步地,所述基板表面上涂覆有牺牲层以便于成膜后将所述可直接激光雕刻的柔性复合材料与所述基板分离。例如,所述牺牲层可以是聚丙烯酸溶液与异丙醇的混合溶液。进一步地,所述混合溶液中聚丙烯酸溶液的质量为异丙醇质量的5%。所述聚丙烯酸溶液可以是聚丙烯酸的水溶液,聚丙烯酸的浓度可以为30-40wt.%。

14、进一步地,所述固化可以包括加热固化或其他适当的固化方式。例如,加热固化可以是在60-90℃的温度下进行1-3小时。

15、进一步地,所述方法还包括在固化成膜后将膜与基板分离并干燥。

16、在其他方面,本发明还提供了如本文所述的可直接激光雕刻的柔性复合材料用于激光雕刻的应用。

17、进一步地,所述激光雕刻的激光功率可以为9.5-11.5瓦特,雕刻速度可以为1080-1800mm/s。

18、在其他方面,本发明还提供了如本文所述的可直接激光雕刻的柔性复合材料用于制备柔性传感器的应用。

19、本发明的有益效果

20、在一个实施方案中,本发明采用热固性的酚醛树脂粉末与pdms按合适的比例进行混合,通过精密控制的旋涂工艺来形成均匀的薄膜结构。通过调整旋涂的转速,灵活控制薄膜的厚度,从而使材料在柔性、可拉伸性和激光雕刻适应性之间达到最佳平衡。混合后的材料经过特定温度的加热固化处理,使得酚醛树脂能够充分交联,形成具有优异热稳定性和机械强度的复合薄膜。同时,pdms提供了极佳的柔性和弹性,使薄膜不仅能适应人体的各种运动,还能保持良好的机械性能和稳定性。最后,通过剥离工艺,获得这种经过优化处理的柔性薄膜,该薄膜能够直接进行高精度激光雕刻,适用于多种复杂图案和结构的设计。

21、本发明的材料选择和工艺过程均较为简单,原材料成本低廉,制备工艺无需复杂设备和操作,显著降低了整体制备成本,适合大规模生产,具有较高的经济效益。本发明通过优化酚醛树脂粉末与pdms的配比,制备出具有良好柔韧性和可拉伸性的薄膜材料,该材料能够适应人体皮肤的曲面形状,贴合度高,适合用于柔性可穿戴设备。与现有技术相比,本发明的材料在高负载和反复拉伸的条件下依然能够保持稳定的性能,特别适合用于需要长期可靠性的柔性传感器。本发明的复合材料支持可编程、可擦除的高精度直接激光雕刻,省去了复杂的后处理步骤,实现了高精度、高效率的微结构加工。

技术特征:1.一种可直接激光雕刻的柔性复合材料,其特征在于,所述复合材料由酚醛树脂、pdms和pdms固化剂经混合后制膜得到。

2.根据权利要求1所述的可直接激光雕刻的柔性复合材料,其特征在于,所述酚醛树脂和pdms的质量比为0.25-0.75:1。

3.根据权利要求1所述的可直接激光雕刻的柔性复合材料,其特征在于,所述pdms固化剂与pdms的质量比为1:8-12。

4.根据权利要求3所述的可直接激光雕刻的柔性复合材料,其特征在于,所述pdms固化剂包括甲基三乙氧基硅烷、甲基三丙氧基硅烷或γ-氨丙基三乙氧基硅烷中的至少一种。

5.一种制备根据权利要求1-4中任一项所述的可直接激光雕刻的柔性复合材料的方法,其特征在于,所述方法包括将酚醛树脂、pdms和pdms固化剂混合均匀后涂布在基板表面上,经固化成膜后即得到所述可直接激光雕刻的柔性复合材料。

6.根据权利要求5所述的方法,其特征在于,所述涂布采用旋涂的方式进行;

7.根据权利要求5所述的方法,其特征在于,所述基板表面上涂覆有牺牲层以便于成膜后将所述可直接激光雕刻的柔性复合材料与所述基板分离;

8.根据权利要求5所述的方法,其特征在于,所述固化包括加热固化。

9.根据权利要求1-4中任一项所述的可直接激光雕刻的柔性复合材料用于激光雕刻的应用。

10.根据权利要求1-4中任一项所述的可直接激光雕刻的柔性复合材料用于制备柔性传感器的应用。

技术总结本发明涉及一种可直接激光雕刻的柔性复合材料及其制备方法和应用,属于功能复合材料领域。本发明采用热固性的酚醛树脂粉末与PDMS按一定的比例进行混合并制膜得到一种可直接激光雕刻的柔性可穿戴复合材料,其大大降低了制备成本,简化了制备工艺,同时提高了材料灵敏度与稳定性,在柔性和可拉伸性方面有较大的提高,可应用于激光雕刻和制备柔性可穿戴传感器,显著提升了柔性可穿戴传感器的性能和应用前景。技术研发人员:李颖,黄京京,胡小倩,廖小青,李璐受保护的技术使用者:重庆文理学院技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354219.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。