烧结用造粒原料的制造方法及烧结矿的制造方法与流程

- 国知局

- 2025-01-10 13:47:59

本发明涉及在dl型烧结机等中使用的烧结用造粒原料的制造方法和使用该方法的烧结矿的制造方法。

背景技术:

1、烧结矿通过如下方式制造:向多个品种的粉状铁矿石(一般是125~1000μm左右的被称为烧结原料(sinter feed)的物质)配合分别为适量的石灰石、硅石、蛇纹岩等副原料粉、粉尘、氧化皮(scale)、返矿等杂原料粉以及粉状焦炭等固体燃料而形成烧结配合原料,向该烧结配合原料添加水分进行混合、造粒,将得到的造粒原料装入烧结机进行烧成。

2、一般来说,烧结配合原料通过包含水分从而在造粒时相互聚集并成为准粒子(quasi-particles)。另外,已知的是,该准粒子化的烧结用造粒原料装入dl烧结机的台车(pallet)上时,有助于确保烧结原料装入层的良好的通气,使烧结反应顺利地进行。该烧结反应时,被加热后的造粒原料粒子的水分蒸发,下风的造粒原料粒子变为高水分,形成强度下降的区域(润湿带)。另外,在该润湿带中,所述造粒原料的粒子容易破碎而妨碍原料填充层中的流动,使通气性恶化。

3、另一方面,已知的是,近年来,铁矿石的微粉化不断推进,使用微粉铁矿石制造的造粒粒子的强度较小。特别是在微粉铁矿石中添加水时,强度较大地下降,成为通气性下降的原因。另外,微粉铁矿石有时在烧结用造粒原料的制造中其造粒变困难。在围绕烧结用铁矿石粉的环境中,最近,提出了用于使用包含较多微粉的难造粒性的铁矿石,制造高质量的烧结矿的技术。

4、例如,作为这种现有技术之一,有专利文献1记载的hps法(hybrid pelletizedsinter法)(混合球团烧结法)。该技术想要通过使用筒式混合机和造粒机将铁成分较高的微粉铁矿石造粒,从而制造低炉渣比·高被还原性的烧成块成矿。然而,在该技术中,有如下课题:在将微粉铁矿石大量地造粒时,需要设置许多造粒机,制造成本变大。

5、接着,提出了如下方法:在烧结配合原料粉的造粒工序之前,使用高速旋转混合机对包含微粉铁矿石的原料进行事前处理或造粒。即,提出了:在造粒工序之前,用搅拌混合机将微粉铁矿石和制铁粉尘预先混合,接着用该搅拌混合机进行造粒的方法;用搅拌机将以微粉为主体的烧结原料搅拌后使用造粒机进行造粒的方法(专利文献2~3)。然而,在这些方法中,有如下课题:造粒粒子为微粉原料主体,与使用强度比造粒粒子高的核粒子(铁矿石)的情况相比,造粒粒子的强度下降。

6、接着,还提出了:预先用艾氏混合机(eirich mixer)对配合有微粉和烧结原料而成的烧结原料进行混合处理,其后用筒式混合机进行造粒的方法(专利文献4~6)。然而,在这些方法中,有如下担忧:微粉比例增加时,附着粉层变得过量,造粒粒子的燃烧性恶化。另外,也有如下课题:由于核粒子不足,所以造粒性恶化,在造粒不完全的状态下进行烧成。

7、接着,提出了对包含微粉且含有大量结晶水的难造粒性矿石进行处理的技术(专利文献7~9)。然而,在这些现有技术中,有如下问题:由于在烧结过程中来自高结晶矿石的大量水分蒸发,所以难以防止润湿带中的压损上升。而且,在这些方法中,也有如下课题:在使用较多造粒粒子的强度容易下降的微粉铁矿石的情况下,润湿带中的压损容易进一步上升。

8、并且,关于使用微粉时的高速搅拌的使用方法,提出了考虑搅拌条件、装置尺寸以及核矿石(core ore)等的矿石性状的造粒方法(专利文献10、11)。然而,这些文献公开的方案实际上没有达到与矿石性状匹配的搅拌条件的研究。

9、现有技术文献

10、专利文献

11、专利文献1:日本特开昭62-37325号公报

12、专利文献2:日本特开平1-312036号公报

13、专利文献3:日本特开2007-247020号公报

14、专利文献4:日本特开平11-061282号公报

15、专利文献5:日本特开平7-331342号公报

16、专利文献6:日本特开平7-48634号公报

17、专利文献7:日本特开2005-194616号公报

18、专利文献8:日本特开2006-63350号公报

19、专利文献9:日本特开2003-129139号公报

20、专利文献10:国际公开第2017/094255号

21、专利文献11:国际公开第2017/150428号

技术实现思路

1、发明要解决的课题

2、因此,在本发明中,目的在于建立能够克服上述现有技术具有的课题的技术,特别是通过对考虑了每天变动(微粉化等)的铁矿石的性状而得到的搅拌条件(搅拌的能量)的适当化进行研究,从而提出用于更先进的烧结用造粒原料的制造技术的建立、通过使用依靠采用该方法得到的造粒原料而使烧结矿的制造性提高的方法。

3、用于解决课题的手段

4、对于上述现有技术具有的课题刻苦研究期间,发明人们着眼于铁矿石的性状,特别是微粉部分的附着性反复进行了研究。结果,在该微粉的附着性较差的铁矿石的情况下,通过较多进行搅拌或不进行搅拌处理,从而能够最大限度地发挥高速搅拌的作用效果。另一方面,发现了在附着性较低的铁矿石的情况下,通过赋予较低的搅拌能量从而发挥高速搅拌的效果是有效的。在此,搅拌能量不能够根据叶片的圆周速度、叶片的长度推定,而是根据与原料的粘接性相关的水分、原料在哪个高度的哪个位置与叶片或矿物种类碰撞等机械条件而变化的要素,难以容易地推定搅拌能量。

5、已知,特别是通过着眼于考虑了铁矿石本身的粒度分布而得到的指数即粒度分布指数(sdi),从而能够控制现有技术具有的课题。因此,根据该指数(sdi)决定烧结配合原料搅拌时的赋予能量,实现烧结用造粒原料及烧结矿的生产率的最大化。

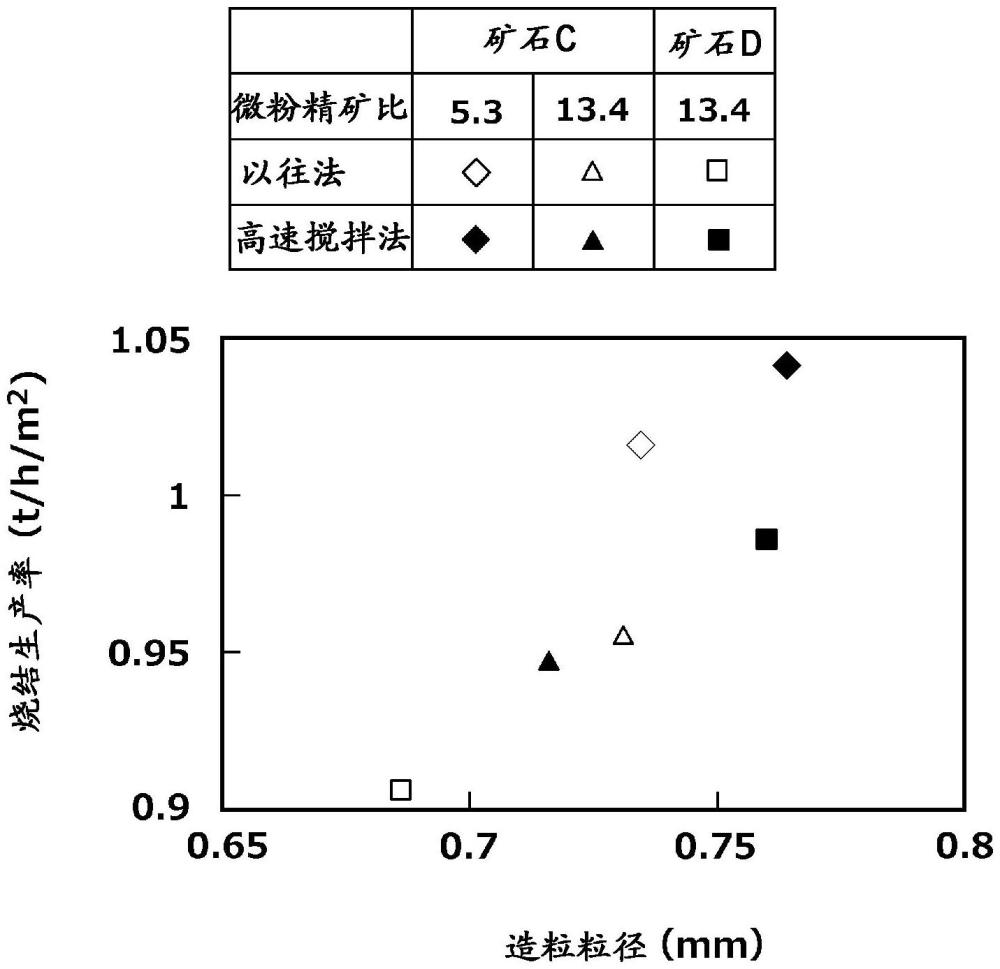

6、即,本发明提出烧结用造粒原料的制造方法,其特征在于,在将烧结配合原料高速搅拌后造粒来制造烧结用造粒原料时,根据烧结配合原料中的含铁原料的粒度分布调整所述高速搅拌时的搅拌动力。

7、另外,本发明提出烧结矿的制造方法,其特征在于,将基于所述烧结用造粒原料的制造方法制造得到的烧结用造粒原料装入烧结机进行烧结。

8、需要说明的是,在本发明中,可认为如果采用如下方案,则将成为更优选的实施方式:

9、(1)在所述烧结配合原料的高速搅拌时,基于下述(1)式的粒度分布指数(sdi)进行搅拌动力的调整,

10、

11、其中,

12、wio500(质量%)为含铁原料的不超过500μm的比例,

13、wfl(质量%)为含铁原料中的粒径15至500μm的粒子的比例,

14、wfs(质量%)为含铁原料中的粒径小于15μm的粒子的比例,

15、dl(mm)为含铁原料中的粒径15至500μm的粒子的平均粒径,

16、ds(mm)为含铁原料中的粒径小于15μm的粒子的平均粒径。

17、(2)在所述烧结配合原料的高速搅拌时,使用用所述(1)式表示的粒度分布指数(sdi)满足sdi>7的关系的烧结配合原料,

18、(3)在所述烧结配合原料的高速搅拌时,以满足下述(2)式的搅拌动力进行高速搅拌,

19、0.172×{1+(1.12sdi-8.95)}×q>0…(2)

20、其中,q(kwh/t)是负荷时与无负荷时之间的搅拌叶片的转子的消耗电力(kwh)之差除以实施高速搅拌的烧结配合原料的重量(t)得到的值。(负荷时:有烧结配合原料。无负荷时:无烧结配合原料的空运转时)。

21、发明的效果

22、在本发明中,由于能够适当地进行作为在造粒之前的处理的高速搅拌,所以能够逐渐接近更完全的混合状态,能够改善所谓高速搅拌后的造粒性。并且,由此能够导致烧结矿的增产。

本文地址:https://www.jishuxx.com/zhuanli/20250110/355313.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表