一种陶粒烧结原料混料一体化设备的制作方法

- 国知局

- 2025-01-17 13:06:45

本发明属于原料混合设备,特别是一种陶粒烧结原料混料一体化设备。

背景技术:

1、现有技术中的利用废料制成陶粒和陶粉的技术中,主要原料包括油泥和含油垃圾、二次铝灰、污染土的固体废物等,而油泥分解成干泥待用,含油垃圾焚烧后飞灰和炉底灰与干泥混合成为难题,炉底灰与干泥混合过程中由于存在干泥结块、以及含油垃圾的炉底灰结块的问题,因此混合过程需要充分搅拌,同时消除结块。

2、另外,原料混合过程中的传统搅拌设备,一般为罐式设备,原料输入到密封罐中之后,通过电机驱动搅拌杆进行搅拌。此种搅拌装置存在一些问题,由于搅拌杆的搅拌的长度和布置位置不能充分覆盖密封罐的全部位置,因此搅拌需要比较长的时间。另外,由于干泥结块有有块状硬芯存在,即使充分搅拌也难以完全破碎,块状硬芯需要从搅拌料中分离出,因此这种搅拌后的物料分离需要单独输送过滤筛网重新分离。因此,行业内对陶粒烧结前原料充分搅拌的设备提出了一些实际需求。

技术实现思路

1、为解决上述问题,本发明提出了一种陶粒烧结原料混料一体化设备,该原料混料一体化设备可以将陶粒烧结使用的原料充分搅拌,同时具有对原料剪切破碎、过滤分离的效果,可长时间使用面维护,本原料混料一体化设备尤其对粉料和颗粒料适用。

2、为实现上述目的,本发明采用的技术方案是:

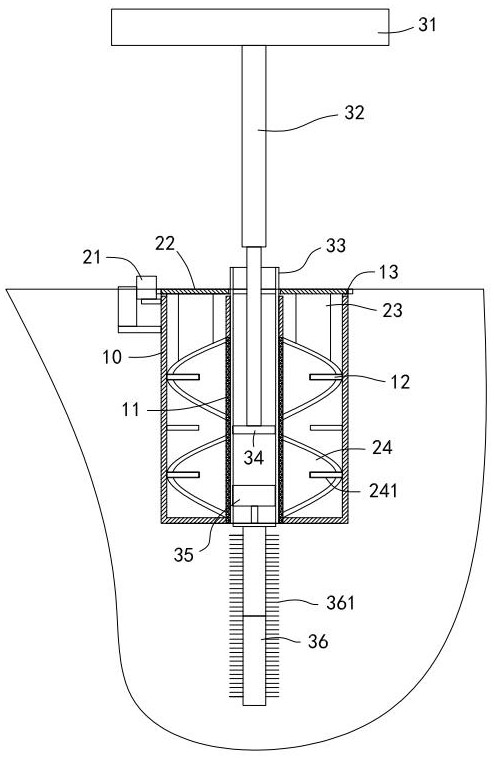

3、一种陶粒烧结原料混料一体化设备,包括:

4、料筒,所述料筒为底部封闭的圆柱状的筒体;

5、绞龙叶片,所述绞龙叶片有若干个且设置在料筒内部,所述绞龙叶片的最大外径与所述料筒的内径匹配,且绞龙叶片的转动中心与所述料筒同轴;

6、绞龙叶片驱动装置,所述绞龙叶片驱动装置连接绞龙叶片以驱动绞龙转动;

7、所述料筒的内壁上设置有若干个剪切杆,所述绞龙叶片上设置有与剪切杆位置对应且形状匹配的避位缺口。

8、作为优选的,所述料筒的顶部敞开,所述绞龙叶片驱动装置包括:

9、平面齿盘,所述平面齿盘位于所述料筒的顶部敞开处,所述平面齿盘的外环面具有传动齿结构;

10、双向驱动电机组件,所述双向驱动电机组件的输出端与通过所述传动齿结构与所述平面齿盘传动连接;

11、所述平面齿盘与所述绞龙叶片通过叶片连接结构连接。

12、作为优选的,所述料筒的外环面靠近下端处开设排料门,料筒的内部还包括:

13、过滤网管,所述过滤网管与所述料筒同轴设置,所述过滤网管表面密布有过滤孔洞并形成过滤筛网,所述料筒的与所述平面齿盘对应过滤网管的位置镂空;

14、且当所述绞龙叶片向第一方向转动时,所述绞龙叶片推动原料向过滤网管一侧输送;当所述绞龙叶片向第二方向转动时,所述绞龙叶片推动原料向料筒一侧输送。

15、在第一个技术方案中,所述过滤网管为圆柱管状;

16、所述料筒的上方设置有支撑架,所述支撑架上设置有第一液压升降器,所述第一液压升降器的伸缩端连接有密封管体,所述密封管体安装在过滤网管内部,所述密封管体的外径与所述过滤网管的内径匹配,且所述密封管体的长度与所述过滤网管的长度匹配;

17、所述第一液压升降器用于驱动所述密封管体封闭移动至所述过滤网管处并封闭所述过滤网管,或者驱动所述密封管体从过滤网管处移除。

18、在第一个技术方案中,作为优选的,所述密封管体的内部靠近下端处设置有第一清扫电机,所述第一清扫电机的输出端连接有柱状清扫杆,且所述柱状清扫杆与所述过滤网管同轴设置,柱状清扫杆外部设置有至少一排第一毛刷条;

19、所述第一液压升降器可驱动所述密封管体升降,以切换密封管体或者柱状清扫杆与所述过滤网管相对。

20、在第一个技术方案中,所述陶粒烧结原料混料一体化设备的使用方法如下:

21、步骤a1:通过第一液压升降器驱动密封管体移动到对应过滤网管处并封闭过滤网管;

22、步骤a2:将待混合的物料输入到料筒内腔,在物料输入的过程中通过双向驱动电机组件驱动绞龙叶片沿第一方向旋转,待预定体积的物料输入完毕后,持续驱动绞龙叶片旋转到预定混料时间,在绞龙叶片旋转的过程中对物料混料并通过剪切杆和绞龙叶片配合对物料进行剪切;

23、步骤a3:当到达预定混料时间后,通过第一液压升降器驱动密封管体提升,并将柱状清扫杆移动到过滤网管对应位置,驱动绞龙叶片持续旋转,迫使物料通过过滤网管排出,如过滤网管排出物料速度减少,通过第一清扫电机驱动柱状清扫杆旋转,通过第一毛刷条清理被堵塞的过滤网管的网孔,直至过滤网管无物料排出,过滤后的大块物料留存在料筒中;

24、步骤a4:通过双向驱动电机组件驱动绞龙叶片反向转动,将留存在料筒中的大块物料排出料筒。

25、在第二个技术方案中,所述过滤网管为圆锥台状,且所述过滤网管直径由上到下依次逐步增大;

26、所述过滤网管的内部具有可移除的锥形密封体,该锥形密封体能够贴靠在过滤网管的内壁以封闭过滤网管。

27、在第二个技术方案中,作为优选的,所述过滤网管的下方设置有底座,所述底座的顶面设置有第二液压升降器,所述第二液压升降器的伸缩端连接有升降台,所述升降台上设置有支架结构,所述支架结构连接锥形密封体的内壁。

28、在第二个技术方案中,作为优选的,所述支架结构与所述锥形密封体通过轴承件转动连接;

29、所述升降台上设置有第二清扫电机,所述第二清扫电机的输出轴与所述锥形密封体同轴设置,所述锥形密封体的内部设置有第二连接梁,第二清扫电机的输出轴连接第二连接梁,以驱动锥形密封体旋转;

30、所述过滤网管的表面具有沿其母线方向设置的若干条不具有孔洞的避位条板,所述锥形密封体的外侧锥形开设有沿其母线方向设置的若干条沟槽,所述沟槽和所述避位条板位置对应,每一所述沟槽的内部设置有第二毛刷条。

31、在第二个技术方案中,所述陶粒烧结原料混料一体化设备的使用方法如下:

32、步骤b1:通过第二液压升降器驱动锥形密封体旋转到避位条板与沟槽相对处,通过第二液压升降器驱动锥形密封体上移,将锥形密封体的外环面密封在过滤筛网处,避位条板封闭沟槽;

33、步骤b2:将待混合的物料输入到料筒内腔,在物料输入的过程中通过双向驱动电机组件驱动绞龙叶片沿第一方向旋转,待预定体积的物料输入完毕后,持续驱动绞龙叶片旋转到预定混料时间,在绞龙叶片旋转的过程中对物料混料并通过剪切杆和绞龙叶片配合对物料进行剪切;

34、步骤b3:当到达预定混料时间后,通过第二液压升降器驱动锥形密封体下移,使锥形密封体和过滤网管之间形成物料流出间隙,驱动绞龙叶片持续旋转,迫使物料通过过滤网管排出,如过滤网管排出物料速度减少,第二清扫电机驱动锥形密封体旋转,通过第二毛刷条清理被堵塞的过滤网管的网孔,直至过滤网管无物料排出,过滤后的大块物料留存在料筒中;

35、步骤b4:通过双向驱动电机组件驱动绞龙叶片反向转动,将留存在料筒中的大块物料排出料筒。

36、使用本发明的有益效果是:

37、本陶粒烧结原料混料一体化设备在原料混合的过程中,利用绞龙叶片旋转充分搅拌物料,将物料由下到上提升并搅拌,由于在料筒的内部设置有剪切杆,通过剪切杆和绞龙叶片的配合,提供剪切效能,使得本陶粒烧结原料混料一体化设备在提供物料垂向搅动的过程中同时增加物料的水平搅动,物料能容易达到充分搅拌的效果。

38、本陶粒烧结原料混料一体化设备还通过过滤网管达到过程的效果,过滤网管增大过滤面积,通过陶粒烧结原料混料一体化设备同时完成物料混合搅拌、结块物料过滤分离的效果。

本文地址:https://www.jishuxx.com/zhuanli/20250117/356197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。