一种鱼丸生产装置的制作方法

- 国知局

- 2024-07-12 12:09:40

本发明涉及一种鱼丸加工设备,尤其是涉及一种鱼丸生产装置。

背景技术:

1、传统制作鱼丸的方式基本采用手工制作,手工制作取决于操作者的技术水平和熟练程度,不仅工序复杂,而且生产效率低下,制作速度较慢。

2、授权公告号cn202514511u,授权公告日2012年11月7日的中国专利公开了一种鱼丸机,所述挤出管的上端与料斗的下端相连通,料泵设置在料斗内的下端,切丸器钳形柄设置在支架的中部,切丸器钳形柄与支架之间连接有轴,切丸器钳形柄的尾端连接有拉簧,切丸器钳形柄的头端连接有切丸器,切丸器设置在挤出管出口处的下部,切丸器打开柄固定在电动机的动力输出轴上,切丸器打开柄与电动机的动力输出轴之间设有销子,切丸器钳形柄的内侧设有凹槽,切丸器打开柄与切丸器钳形柄上的凹槽滑动连接。该鱼丸机存在以下缺陷:(1)通过开料泵使鱼丸料沿挤出管下行,送料量不稳定,制得的鱼丸重量、大小不均匀;(2)鱼丸形状不规整,外观质量差;(3)制得的鱼丸不紧实,易溃散。

技术实现思路

1、本发明是为了解决现有技术的鱼丸机存在的上述技术问题,提供了一种结构紧凑,运行稳定,制得的鱼丸形状规整,重量均匀,不易溃散的鱼丸生产装置。

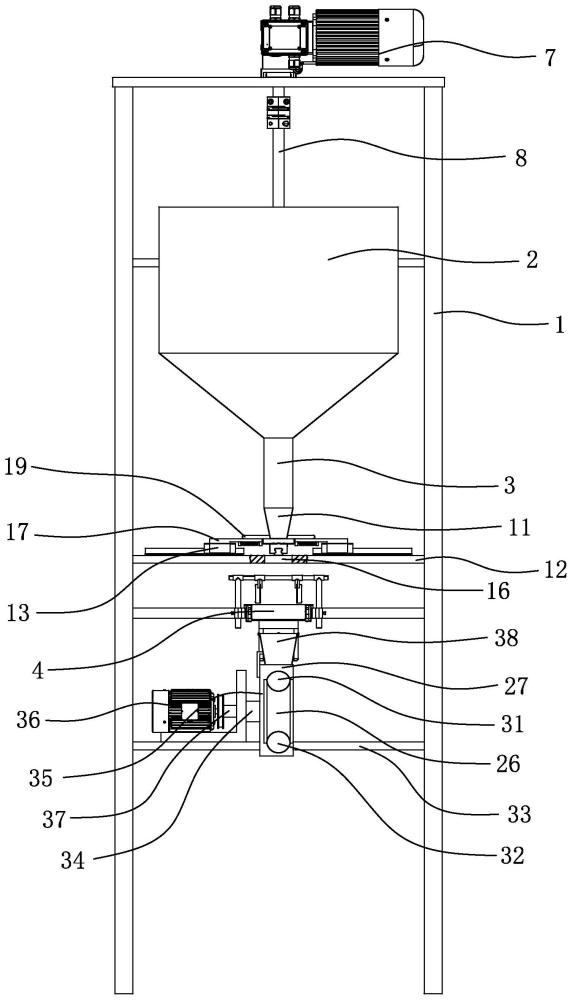

2、为了实现上述目的,本发明采用以下技术方案:本发明的一种鱼丸生产装置,包括机架及料仓,所述料仓固定在机架上,料仓的底部连接有出料管,料仓内设有搅拌出料机构,所述出料管下方设有双向对切机构,所述双向对切机构下方设有缓冲输送带,所述缓冲输送带沿输送方向的两端分别为接料端和出料端,缓冲输送带下方设有用于接住从出料端落下的物料并将其搓圆形成鱼丸后排出的整形机构。料仓用于储存鱼丸原料(鱼糜),在搅拌出料机构的作用下,鱼丸原料通过出料管不断挤出并向下通过双向对切机构,双向对切机构将挤出的鱼丸原料切断后得到的鱼丸胚,鱼丸胚落至缓冲输送带的接料端并输送至出料端后从出料端落入整形机构中,缓冲输送带起到缓冲作用,使鱼丸胚能间隔落入整形机构中,避免前后鱼丸胚接连落入整形机构中而产生粘连,影响成丸;整形机构将鱼丸胚压实(不易溃散)并搓圆(整形)形成鱼丸后排出至水槽中。

3、作为优选,所述搅拌出料机构包括减速电机及转轴,所述减速电机固定在机架顶部,所述转轴与减速电机的输出端固定连接,转轴上部设有搅拌桨叶,所述转轴下部设有螺旋绞龙,所述螺旋绞龙位于出料管内。

4、作为优选,所述出料管底部连接有挤出管,所述挤出管为锥形管。挤出管设为锥形管,鱼丸原料挤出均匀。

5、作为优选,所述双向对切机构包括固定在机架上的底板、x向直线滑块模组、y向直线滑块模组及曲柄连杆机构,底板上设有落料孔,所述x向直线滑块模组具有两个,x向直线滑块模组相对固定在底板上,所述y向直线滑块模组固定在底板上,且y向直线滑块模组的移动方向与x向直线滑块模组的移动方向垂直,所述曲柄连杆机构与y向直线滑块模组的滑块相连,x向直线滑块模组的滑块上设有切刀安装板,所述切刀安装板上设有切刀,切刀安装板通过连杆分别与y向直线滑块模组的滑块相连。本发明中的双向对切机构运行稳定、准确,在曲柄连杆机构的带动下,切刀能不断快速地将挤出的鱼丸原料切断以得到重量一致的鱼丸胚,鱼丸胚经落料孔下落至缓冲输送带上;曲柄连杆机构为常规机构,故不赘述。

6、作为优选,所述切刀安装板底面固定有导杆座,所述导杆座之间固定有导杆,所述导杆上滑动连接有刀座,所述切刀固定在刀座上,所述导杆上设有抵紧弹簧,所述抵紧弹簧将刀座与导杆座抵紧。抵紧弹簧使得切刀与切刀安装板之间为弹性连接,切刀具有弹性,可避免切刀发生硬接触时损坏切刀。

7、作为优选,所述缓冲输送带通过连接架固定在机架上,所述缓冲输送带上方设有导向侧板,所述导向侧板之间的间隙形成物料通道。

8、作为优选,所述整形机构包括驱动机构、整形动模及整形静模,所述整形静模固定不动,所述整形动模在驱动机构作用下可相对整形静模转动,整形静模为弧形板,整形动模为圆形板,整形静模设置在整形动模外,整形动模与整形静模之间密封转动配合,整形静模与整形动模同圆心,整形静模的内壁设有内半圆槽,整形动模的外圆周面设有环形的外半圆槽,所述内半圆槽与外半圆槽之间配合形成截面呈圆形的整形通道,所述整形通道的上端开口形成接料口,整形通道的下端开口形成排料口。鱼丸胚落至缓冲输送带上会产生一定的坍塌形变,整形机构可对其重新进行整形;整形动模相对整形静模转动,从而带动鱼丸胚沿整形通道运动,在此过程中鱼丸胚受到挤压而被压紧实并搓圆,最终得到鱼丸成品,从排料口排出的鱼丸成品落入水槽中进行成型。

9、作为优选,所述机架上固定有安装板,所述安装板上固定有轴承座,所述整形静模的一侧固定有连接侧板,所述连接侧板固定连接在轴承座上。

10、作为优选,所述驱动机构包括电机及传动轴,所述电机固定在安装板上,所述传动轴穿过轴承座、连接侧板后与整形动模固定连接,所述电机的输出端与传动轴传动连接。电机的输出端与传动轴可通过皮带或者链条等常规传动机构进行传动连接。

11、作为优选,所述接料口上方设有接料斗,所述接料斗的上端开口位于出料端的下方。接料斗使得落下的鱼丸胚能准确落入接料口中。

12、因此,本发明具有如下有益效果:结构紧凑,运行稳定,通过搅拌出料机构、双向对切机构、缓冲输送带及整形机构等结构之间的配合,能不断快速地将挤出的鱼丸原料切断以得到质量相同的鱼丸胚,并将鱼丸胚压实、搓圆后的得到重量一致、形状规整的鱼丸。

技术特征:1.一种鱼丸生产装置,其特征在于,包括机架(1)及料仓(2),所述料仓固定在机架上,料仓的底部连接有出料管(3),料仓内设有搅拌出料机构,所述出料管下方设有双向对切机构,所述双向对切机构下方设有缓冲输送带(4),所述缓冲输送带沿输送方向的两端分别为接料端(5)和出料端(6),缓冲输送带下方设有用于接住从出料端落下的物料并将其搓圆形成鱼丸后排出的整形机构。

2.根据权利要求1所述的一种鱼丸生产装置,其特征在于,所述搅拌出料机构包括减速电机(7)及转轴(8),所述减速电机固定在机架顶部,所述转轴与减速电机的输出端固定连接,转轴上部设有搅拌桨叶(9),所述转轴下部设有螺旋绞龙(10),所述螺旋绞龙位于出料管内。

3.根据权利要求2所述的一种鱼丸生产装置,其特征在于,所述出料管底部连接有挤出管(11),所述挤出管为锥形管。

4.根据权利要求1所述的一种鱼丸生产装置,其特征在于,所述双向对切机构包括固定在机架上的底板(12)、x向直线滑块模组(13)、y向直线滑块模组(14)及曲柄连杆机构(15),所述底板上设有落料孔(16),所述x向直线滑块模组具有两个,x向直线滑块模组相对固定在底板上,所述y向直线滑块模组固定在底板上,且y向直线滑块模组的移动方向与x向直线滑块模组的移动方向垂直,所述曲柄连杆机构与y向直线滑块模组的滑块相连,x向直线滑块模组的滑块上设有切刀安装板(17),所述切刀安装板上设有切刀(18),切刀安装板通过连杆(19)分别与y向直线滑块模组的滑块相连。

5.根据权利要求4所述的一种鱼丸生产装置,其特征在于,所述切刀安装板底面固定有导杆座(20),所述导杆座之间固定有导杆(21),所述导杆上滑动连接有刀座(22),所述切刀固定在刀座上,所述导杆上设有抵紧弹簧(23),所述抵紧弹簧将刀座与导杆座抵紧。

6.根据权利要求1所述的一种鱼丸生产装置,其特征在于,所述缓冲输送带通过连接架固定在机架上,所述缓冲输送带上方设有导向侧板(24),所述导向侧板之间的间隙形成物料通道(25)。

7.根据权利要求1所述的一种鱼丸生产装置,其特征在于,所述整形机构包括驱动机构、整形动模(26)及整形静模(27),所述整形静模固定不动,所述整形动模在驱动机构作用下可相对整形静模转动,整形静模为弧形板,整形动模为圆形板,整形静模设置在整形动模外,整形动模与整形静模之间密封转动配合,整形静模与整形动模同圆心,整形静模的内壁设有内半圆槽(28),整形动模的外圆周面设有环形的外半圆槽(29),所述内半圆槽与外半圆槽之间配合形成截面呈圆形的整形通道(30),所述整形通道的上端开口形成接料口(31),整形通道的下端开口形成排料口(32)。

8.根据权利要求7所述的一种鱼丸生产装置,其特征在于,所述机架上固定有安装板(33),所述安装板上固定有轴承座(34),所述整形静模的一侧固定有连接侧板(35),所述连接侧板固定连接在轴承座上。

9.根据权利要求8所述的一种鱼丸生产装置,其特征在于,所述驱动机构包括电机(36)及传动轴(37),所述电机固定在安装板上,所述传动轴穿过轴承座、连接侧板后与整形动模固定连接,所述电机的输出端与传动轴传动连接。

10.根据权利要求7所述的一种鱼丸生产装置,其特征在于,所述接料口上方设有接料斗(38),所述接料斗的上端开口位于出料端的下方。

技术总结本发明公开了一种鱼丸生产装置,包括机架及料仓,所述料仓固定在机架上,料仓的底部连接有出料管,料仓内设有搅拌出料机构,所述出料管下方设有双向对切机构,所述双向对切机构下方设有缓冲输送带,所述缓冲输送带沿输送方向的两端分别为接料端和出料端,缓冲输送带下方设有用于接住从出料端落下的物料并将其搓圆形成鱼丸后排出的整形机构。本发明结构紧凑,运行稳定,通过搅拌出料机构、双向对切机构、缓冲输送带及整形机构等结构之间的配合,能不断快速地将挤出的鱼丸原料切断以得到质量相同的鱼丸胚,并将鱼丸胚压实、搓圆后的得到重量一致、形状规整的鱼丸。技术研发人员:陈雪昌,张小军,梅光明,方益,陈思受保护的技术使用者:浙江省海洋水产研究所技术研发日:技术公布日:2024/5/10本文地址:https://www.jishuxx.com/zhuanli/20240614/97353.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表