一种果浆生产设备的制作方法

- 国知局

- 2024-07-12 12:19:26

本技术涉及食品加工机械领域,尤其是涉及一种果浆生产设备。

背景技术:

1、果浆是指将水果经过加工处理后得到的浓稠状的果汁。通常,果浆是通过将水果清洗、去核等处理后,将果肉搅拌或压榨而成的。果浆的质地较为浓稠,含有水果的细小颗粒和纤维,具有浓郁的水果风味和口感。

2、果浆生产设备是用于加工水果成果浆的专用设备,根据不同的生产规模和工艺要求,果浆生产设备的种类和规格也有所不同,通常包括送料装置、清洗装置、果核分离装置和榨汁装置,目前现有果核分离装置通常采用振动、旋转或压力等方式,其中压力去果核的方式较为常见,通过对果实进行挤压实现果核与果肉的分离。

3、针对上述中的相关技术,通过压力的方式进行果核分离处理时,针对果核大小不一的水果,在挤压过程中,无法保证果肉与果核的充分分离,从而影响分离效果,造成浪费。

技术实现思路

1、为了提高果核大小不一的水果在果核分离过程中的分离效果,本技术提供一种果浆生产设备。

2、本技术提供一种果浆生产设备,采用如下的技术方案:

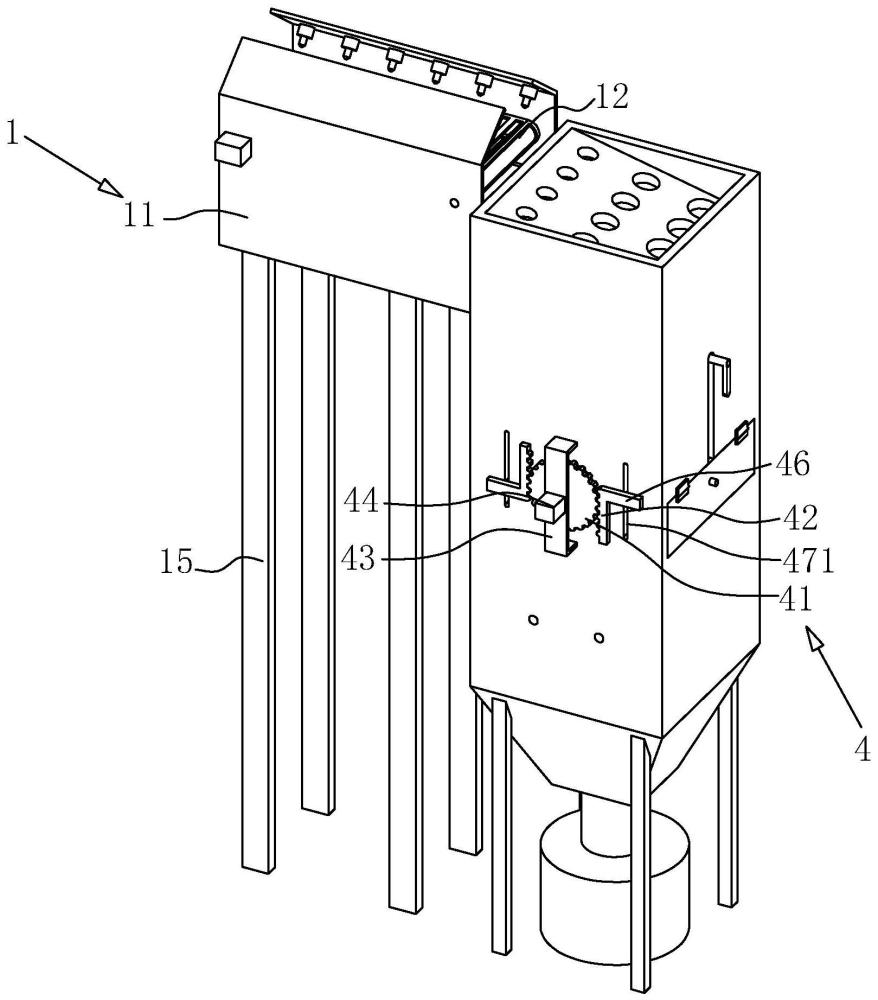

3、一种果浆生产设备,包括用于输送水果的送料组件,所述送料组件的一侧设有加工箱,加工箱内由上至下依次设有用于果核分离的果核分离组件以及用于对分离下来的果肉进行榨汁的榨汁组件,果核分离组件的上方设有分级板,加工箱为无盖腔体,分级板位于加工箱的顶端,分级板的两端分别固定连接于加工箱的两端,分级板的两侧均与加工箱的内壁固定连接,分级板靠近送料组件一端向上倾斜设置,分级板上开设有若干下料孔,下料孔沿分级板向下倾斜的方向均匀设置,且下料孔的半径依次增大。

4、通过采用上述技术方案,需针对果核大小不一的果实进行果浆生产时,工作人员先将果实放置于送料组件上,然后通过送料组件输送水果刀加工箱上的分级板处,果实在分级板上移动,并根据果实大小分别从半径不同的三种下料孔出下落至果核分离组件上,然后依次通过果核分离组件以及榨汁组件,实现后续的果核分离处理以及榨汁处理,通过对果实大小分类,从而实现不同大小的果实,进行不同程度的挤压处理,从而实现果核与果肉的充分分离,从而提高果核分离效率。

5、可选的,所述送料组件包括支撑座,所述支撑座为中空腔体,支撑座的顶端设有传送带,传送带沿支撑座长度方向水平设置,支撑座的两侧均设有挡板,两块挡板相对设置,支撑座的底端固定连接有四根支撑腿,支撑腿均匀设置。

6、通过采用上述技术方案,通过送料组件输送水果时,水果位于传送带上,依次输送到加工箱内,并在挡板的限制作用下平稳输送,防止水果脱落,有利于提高装置的稳定性。

7、可选的,所述挡板远离支撑座的一端均固定连接有斜板,斜板均朝向传送带方向倾斜设置,斜板靠近支撑座的一侧均设有若干喷头,喷头均匀设置。

8、通过采用上述技术方案,在输送过程中,工作人员启动喷头,喷头对水果进行水洗清理,冲洗灰尘和杂质,然后进行后续的果浆生产,保证了果浆生产过程中卫生安全,有利于保障果浆生产过程的顺利进行。

9、可选的,所述传送带上开设有若干流通槽,流通槽均沿传送带宽度方向延伸设置,支撑座的内部滑动连接有收集盒,收集盒位于支撑座的底端,收集盒上固定连接有用于抽拉收集盒的拉杆。

10、通过采用上述技术方案,喷头对水果进行冲洗后,脏水和杂质会经由流通槽进入收集盒内,工作人员通过拉动拉杆,将收集盒取出,从而清洁内部收集盒的脏水和杂质。

11、可选的,所述果核分离组件包括低网板、中心网板和高网板,低网板、中心网板和高网板均水平设置于加工箱内,低网板、中心网板和高网板沿着加工箱长度方向依次排列设置,且低网板、中心网板和高网板的高度由低到高依次上升,中心网板的下方设有升降网板,升降网板与加工箱滑动连接,升降网板的上端面竖直设有两块用于分割区域的分隔板,分隔板均沿升降网板宽度方向延伸设置,所述中心网板、高网板和低网板均由两块活动网板和网板框组成,两块活动网板均设置于网板框内,两块活动网板的下端面均固定连接有铰接杆,两个铰接杆分别与网板框的两处侧壁铰接,铰接杆上均设有用于复位活动网板的扭簧,升降网板的下端面设有四个升降气缸,四个升降气缸的活塞杆分别与升降网板的四个边角处活动连接,四个升降气缸均固定连接于加工箱的内壁处。

12、通过采用上述技术方案,工作人员需进行果核分离时,水果根据其大小不同分别通过活动网板落入升降网板由分割板分成的的不同区域内,活动网板在铰接杆的扭簧作用下复位,然后工作人员启动升降气缸,升降气缸带动升降网板上升,根据不同区域,果实根据大小分别由低网板、中心网板和高网板与升降网板进行挤压,从而通过挤压的方式实现果核与果肉的分离,果核部分停留在升降网板的上端面,果肉部分则穿过升降网板输送到后续的榨汁组件中,以便进行后续的榨汁处理,实现了自动化处理,有利于提高果核分离的效率。

13、可选的,所述中心网板固定连接于加工箱内,低网板和高网板均滑动连接于加工箱内,加工箱的外侧设有转动轮,转动轮的左右两侧均设有滑动杆,两个滑动杆均与转动轮啮合,滑动杆远离转动轮的一侧均设有连接杆,连接杆与滑动杆垂直设置,两个连接杆靠近加工箱的一侧均设有移动杆,两个移动杆分别与高网板和低网板固定连接,加工箱靠近转动轮的一侧开设有两处移动槽,移动槽均沿加工箱高度方向延伸设置,两个移动杆分别滑动连接于两处移动槽处,转动轮远离加工箱的一侧设有固定架,固定架上设有驱动电机,驱动电机的输出轴穿过固定架与转动轮同轴固定连接,加工箱远离转动轮的一侧开设有三处固定孔,固定孔内可拆卸连接有用于固定两个活动网板的固定杆,中心网板的上方竖直设有下压板,下压板的一侧设有若干用于挤压活动网板的凸起,加工箱的两端开均设有下压槽,下压槽开设于加工箱的内壁处,下压槽沿加工箱高度方向延伸设置,下压板的两端均固定连接有下压杆,下压杆位于加工箱的下压槽处,下压槽的顶端连通有定位槽,定位槽与下压槽垂直设置,下压杆上垂直设置有定位杆,定位杆位于定位槽内,下压板远离传送带的一端设有把手,把手与下压杆固定连接,把手与下压杆垂直设置。

14、通过采用上述技术方案,果核分离过程中,部分果肉会残存于低网板、中心网板和高网板上,为了清理残留果肉,工作人员启动驱动电机,驱动电机带动转动轮转动,转动轮带动两个滑动杆在竖直方向上相向移动,从而带动两根滑动杆移动,从而带动低网板向上滑动,高网板向下滑动,实现低网板、高网板以及中心网板三者处于同一水平面上,然后工作人员转动把手,把手带动下压板从竖直状态转变为水平状态,定位杆从定位槽处移动至下压槽处,从而可实现下压板的下压移动,进而通过下压板上凸起对低网板、高网板以及中心网板的残留果肉进行清理,清理结束后,再将装置复位,便于理解,并且通过清理果肉,减少了资源浪费,提高了资源的利用率。

15、可选的,所述加工箱远离传送带的一端开设有用于取出升降网板上果核的出核孔,出核孔处铰接有出核板,出核板的外侧设有便于拉动的圆把。

16、通过采用上述技术方案,需清理果核或升降网板时,工作人员拉动圆把带动出核板,从而打开出核孔,从而便于工作人员清理果核或升降网板,有利于提高工作效率。

17、可选的,所述榨汁组件包括两个转动辊和筛板,升降网板的下方设有两个用于导向的导向板,两个导向板相对设置于加工箱的两端,导向板的底端均朝向加工箱内侧倾斜设置,两个转动辊位于导向板的下方,用于对去核果肉进行榨汁挤压处理,所述筛板水平设置于转动辊的下方,加工箱的外侧设有两个转动电机,两个转动电机的输出轴分别与两个转动辊同轴固定连接,加工箱底端径向收缩设置,加工箱的下方设有存储桶,存储桶与加工箱螺纹连接。

18、通过采用上述技术方案,需通过榨汁组件进行榨汁时,工作人员启动转动电机,转动电机带动两个转动辊相向转动,果肉经由果核分离处理后,通过导向板输送到两个转动辊之间,从而实现对果肉的榨汁处理,处理过后的果汁经由筛板过滤后,流入到存储桶内,从而完成果浆的生产加工过程,实现了自动化处理,有利于提高工作效率。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.通过设置低网板、中心网板、高网板、升降网板、分割板、铰接杆和升降气缸,工作人员需进行果核分离时,水果根据其大小不同分别通过活动网板落入升降网板由分割板分成的的不同区域内,然后工作人员启动升降气缸,升降气缸带动升降网板上升,根据不同区域,果实根据大小分别由低网板、中心网板和高网板与升降网板进行挤压,从而通过挤压的方式实现果核与果肉的分离,果核部分停留在升降网板的上端面,果肉部分则穿过升降网板输送到后续的榨汁组件中,以便进行后续的榨汁处理,实现了自动化处理,有利于提高果核分离的效率;

21、2.通过设置转动轮、滑动杆、连接杆、移动杆、固定架、下压板、凸起、下压杆、定位杆和把手,果核分离过程中,部分果肉会残存于低网板、中心网板和高网板上,为了清理残留果肉,工作人员启动驱动电机,驱动电机带动转动轮转动,转动轮带动两个滑动杆在竖直方向上相向移动,从而带动两根滑动杆移动,从而带动低网板向上滑动,高网板向下滑动,实现低网板、高网板以及中心网板三者处于同一水平面上,然后工作人员转动把手,把手带动下压板从竖直状态转变为水平状态,定位杆从定位槽处移动至下压槽处,从而可实现下压板的下压移动,进而通过下压板上凸起对低网板、高网板以及中心网板的残留果肉进行清理,清理结束后,再将装置复位,便于理解,并且通过清理果肉,减少了资源浪费,提高了资源的利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240614/98182.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。