不粘锅酱料制备工艺的制作方法

- 国知局

- 2024-07-12 12:36:54

本发明涉及食品,特别涉及不粘锅酱料制备工艺。

背景技术:

1、甜面酱,也称甜酱,是以面粉为主要原料,经制曲和保温发酵制成的一种传统的中国酱状调味品。其味甜中带咸,同时有酱香和酯香,适用于烹饪酱爆和酱烧菜,如“酱爆肉丁”等,还可蘸食大葱、黄瓜、烤鸭等菜品。

2、目前,在甜面酱的生产流程中,发酵完成的酱料需要进行高温炒制,从而达到灭菌的目的,然而,由于甜面酱的特性,常规的炒制方式,依然存在以下不足:

3、1、在进行高温炒制的过程中,炒制设备通常会产生粘锅,造成甜面酱产生苦味,影响口感,并且由于炒制过程中受热不均匀,甚至会影响灭菌的效果;

4、2、若降低炒制温度,无法达到灭菌的作用。

技术实现思路

1、为了解决背景技术中存在的技术问题,本发明提供不粘锅酱料制备工艺,保证炒制温度,达到灭菌的同时,不会出现粘锅的现象。

2、本发明解决所采用的技术方案是:

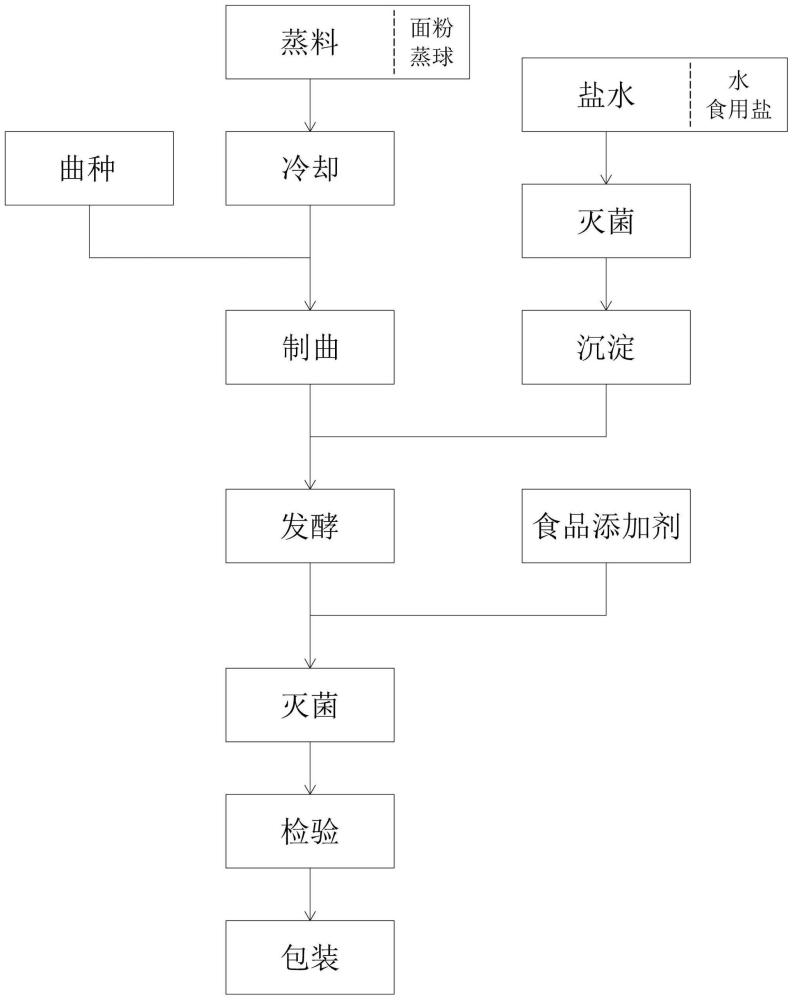

3、不粘锅酱料制备工艺,包括:

4、a、蒸料工序:

5、蒸球预热,将面粉均匀投入蒸球内;

6、面粉投入期间,均匀加入混有曲种的面粉;

7、通过热水泵辅助出料,并保证出料水分;

8、完成蒸料工序的面粉置于凉料机进行冷却。

9、b、制曲工序:

10、将凉料机上冷却的面粉,投入曲房,开始翻拌,直至混匀整平酱曲;

11、保证酱曲的温度,并周期性进行翻拌整平;

12、直至酱曲产生菌丝,颜色微黄有孢子产生,温度生长变慢,酶活力大于300u,代表酱曲成熟。

13、c、发酵工序:

14、将成熟的酱曲投入清理干净的发酵池内;

15、发酵池内的酱曲均匀混入制备好的热盐水,保证发酵池内的酱曲温度;

16、发酵29天后产生酱料。

17、d、酱料灭菌工序:

18、完成发酵的酱料投入灭菌罐,通过灭菌罐进行高温炒制;

19、炒制期间,保证酱料的水分,防止粘锅。

20、e、检验、包装:

21、完成炒制的酱料进行取样检验,对取样检验合格的酱料进行包装。

22、进一步的,所述步骤a、蒸料工序中:

23、蒸球预热:储水罐内水温为80-90℃,开启蒸汽进气阀,使蒸球内温度保持90℃;

24、将入料绞笼置于蒸球内,并向入料绞笼内均匀投入面粉,面粉以75kg/min共计投入为15t;

25、曲种绞笼内加入翻拌均匀的150kg面粉、4kg曲种,并置于蒸球内的振动筛上,通过振动筛与投入面粉均匀混合;

26、蒸球出料口由热水泵辅助出料,热水泵流量为1300-1500l/h,并保证出料水分为33-37%。

27、进一步的,所述步骤b、制曲工序中:

28、曲房内酱曲的制曲时间为36-40h,酱曲每12h翻拌一次并整平;

29、酱曲的制曲过程中,前期温度为32-34℃,中期温度为30-32℃,后期温度为28-30℃;

30、酱曲成熟后酶活力大于300u,并保持在30-40℃。

31、进一步的,所述步骤c、发酵工序中:

32、水浴池进行升温,制备的盐水由水浴池保证盐水温度;

33、通过风送管路将成熟的酱曲投入清理干净的发酵池内;

34、酱曲投入发酵池的过程中:每个发酵池加入3800l盐水,并保持发酵池内的水分为50-55%。

35、进一步的,所述盐水的制备浓度为16be,并进行煮沸消毒,沉淀后取上层溶液;

36、水浴池进行升温至50℃,使制备的16be盐水温度为50℃,发酵池内的酱曲温度为28±2℃;水浴池进行升温至55℃,使制备的16be盐水温度为55℃,发酵池内的酱曲温度为25±2℃;由此适应不同季节的环境温度。

37、进一步的,酱曲进行发酵时,第1-7天控制发酵温度41±1℃,第3天进行翻拌,第5天进行粗磨,第7天进行细磨,第10天进行取样检测;取样检测合格后,加入食品添加剂,食品添加剂为0.06%的苯甲酸钠、0.02%的山梨酸钠,添加总量为80kg并通过热水进行溶解后再添加;第15天将添加完食品添加剂的发酵酱曲转序到储罐内;第15-29天由储罐转投至精制罐,并每3天进行一次空气搅拌;第30-35天内必须将精制罐内的酱料用完;35天内的发酵温度为30-55℃。

38、进一步的,所述步骤d、酱料灭菌工序中,炒制期间温度为85±2℃。

39、所述灭菌罐,包括:密封连接的罐体、罐盖,以及设置于罐盖中央上的搅拌机构;

40、所述罐体,包括:

41、向上开口的半球状加热罐底,所述加热罐底上端的开口处连接设置有延伸筒,加热罐底的下端的中央连通设置有排口,加热罐底外壁上设置有加热隔套,所述加热隔套上连通设置有加热隔套连通口;

42、所述罐盖,包括:

43、开口向下并与延伸筒上端密封连接的笠状盖,所述笠状盖的上端的中央设置有安装座,笠状盖的外壁上设置有冷却隔套,所述冷却隔套上连通设置有冷却隔套连通口;

44、所述搅拌机构,包括:

45、与安装座固定连接的驱动电机,所述驱动电机上传动设置有旋轴,所述旋轴上设置有翻拌浆、刮水浆。

46、进一步的,所述翻拌浆以旋轴为中心圆形阵列分布有多组,翻拌浆与加热罐底内壁滑动连接;

47、翻拌浆设置为弯曲状,并在旋轴的带动下,由上至下对加热罐底内壁上的酱料刮下。

48、进一步的,所述刮水浆以旋轴为中心圆形阵列分布有多组,并与述翻拌浆的数量相同,刮水浆与延伸筒内壁滑动连接;

49、刮水浆设置为与翻拌浆相反的弯曲状,并且刮水浆的靠近旋轴一侧的边沿处凸出设置有挡水板。

50、进一步的,所述刮水浆的下部延伸至加热罐底内,并与与加热罐底内壁滑动连接;

51、沿翻拌浆的旋转方向,刮水浆的下部设置于翻拌浆上端的后方。

52、本发明不粘锅酱料制备工艺的优点在于:

53、1、通过延长发酵的时间,减少曲种的用量;并在各工序确保含水量,保证酱料内含足够的水分,防止炒制时粘锅;

54、2、通过灭菌罐内的翻拌浆防止粘锅;同时,通过刮水浆将冷凝水刮至翻拌浆处,进一步防止粘锅。

技术特征:1.不粘锅酱料制备工艺,其特征在于:

2.根据权利要求1所述的不粘锅酱料制备工艺,其特征在于:

3.根据权利要求1所述的不粘锅酱料制备工艺,其特征在于:

4.根据权利要求1所述的不粘锅酱料制备工艺,其特征在于:

5.根据权利要求4所述的不粘锅酱料制备工艺,其特征在于:

6.根据权利要求4所述的不粘锅酱料制备工艺,其特征在于:

7.根据权利要求1所述的不粘锅酱料制备工艺,其特征在于:

8.根据权利要求7所述的不粘锅酱料制备工艺,其特征在于:

9.根据权利要求8所述的不粘锅酱料制备工艺,其特征在于:

10.根据权利要求9所述的不粘锅酱料制备工艺,其特征在于:

技术总结本发明涉及不粘锅酱料制备工艺,包括:蒸料工序:均匀、定量投入面粉、混有曲种的面粉,蒸熟后冷却;制曲工序:冷却的面粉投入曲房,翻拌混匀并整平,直至酱曲成熟;发酵工序:成熟的酱曲、热盐水均匀混合入发酵池,发酵29天后产生酱料;酱料灭菌工序:通过灭菌罐对完成发酵的酱料进行高温炒制,通过灭菌罐并保证酱料的水分,防止粘锅;检验、包装:完成炒制的酱料进行取样检验,对取样检验合格的酱料进行包装。本发明的不粘锅酱料制备工艺,保证炒制温度,达到灭菌的同时,不会出现粘锅的现象。技术研发人员:徐磊受保护的技术使用者:山东川鹰食品有限责任公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240614/99774.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表