一种一维低温柔性导电材料及其制备方法

- 国知局

- 2024-07-05 16:32:06

本发明涉及复合材料,尤其涉及一种一维柔性导电材料的制备方法及用该方法制备得到的一维柔性导电材料。

背景技术:

1、随着科技的不断进步,低温领域受到了越来越多的关注,面向不同的低温应用领域,对于材料的适用温度有着不同的要求。常见的低温领域如航空航天、低温超导、冷链运输等,都对材料提出了不同的要求。在航空航天领域,飞行器的状态监测、所穿戴的电子设备与衣物、智能机器人等,也都对柔性导电材料在低温环境中的性能有了更高要求。但是,最常见的导电材料是金属材料,其刚度大,在弯折状况下易发生断裂。在室温环境下,所使用的较为广泛的作为柔性导电材料基底材料的高分子材料如:pdms、pu、pi等,随着温度的降低,逐渐失去高弹性,开始变脆,易发生断裂,不能满足工作的需要。故寻找到一种在低温下仍具有良好柔性的导电材料是解决目前面临的问题所需的重要途径。

技术实现思路

1、本发明提供一种一维柔性导电材料及其制备方法,所述一维柔性导电材料能够解决现有技术中低温环境下面临的导电材料使用寿命短、疲劳耐性差的问题,实现较好的材料柔性。

2、本发明目的是通过如下技术方案实现的:

3、一种一维柔性导电材料的制备方法,所述方法包括如下步骤:

4、步骤s1,将棉纤维经打浆制备成棉浆;

5、步骤s2,在棉浆中加入导电填料并分散均匀,获得混合浆料;

6、步骤s3,将混合浆料配成具有所需含水量的悬液;

7、步骤s4,将悬液置于模具中冷冻成型;

8、步骤s5,将冷冻之后的混合物进行真空冷冻干燥;

9、步骤s6,将真空冷冻干燥后的干态混合物进行裁剪,通过模口将其塑形为长线;

10、步骤s7,通过旋转装置为长线加捻。

11、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s1中,将棉纤维经打浆制备成棉浆例如是将脱脂棉通过加水机械粉碎的方法制备成棉纤维的分散悬液,即棉浆。

12、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s1中,所述棉浆中棉纤维的含量为5~20mg/ml,即1毫升棉浆中含有5~20mg棉纤维,如5mg、10mg、15mg或20mg棉纤维。

13、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s2中,所述导电填料选自片状石墨粉、球状石墨粉、树枝状石墨粉、金纳米线、银纳米线、铜纳米线、石墨烯、还原氧化石墨烯、碳纳米管中的一种或多种。

14、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s2中,所述混合浆料中,棉纤维与所述导电填料的质量比为100:(1-900),例如为100:1、100:10、100:25、100:50、100:80、100:100、100:200、100:300、100:400、100:500、100:600、100:700、100:800或100:900。

15、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s2中还包括,向所述棉浆中加入偶联剂并分散均匀。

16、根据本发明一个实施例的一维柔性导电材料制备方法,所述偶联剂选自含有单氨基、双氨基、三氨基或多氨基的硅烷偶联剂中的一种或多种。

17、根据本发明一个实施例的一维柔性导电材料制备方法,所述棉纤维与所述偶联剂的质量比为100:(0-150)。

18、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s3中,所述悬液中的水分含量为80wt%~99.99wt%。

19、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s3中,将混合浆料先离心分离出固体物,然后再加水分散,形成具有所需含水量的悬液。

20、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s4中,所述冷冻成型例如是将盛有悬液的模具置于液氮中进行冷冻,也可以是置于冰箱中进行冷冻,即只要实现悬液的冻结成固体即可。

21、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s5中,所述真空冷冻干燥是在冷井温度为-40℃以下,真空度为100pa以下的条件下完成的。所述真空冷冻干燥的过程使得棉纤维保留在原来位置,即干燥后的棉纤维间留有空隙,以提高干燥后得到的一维柔性导电材料的柔性,避免常温干燥、加热干燥或真空热干燥等方法中出现的由于棉纤维之间过度交联而产生的柔性降低现象,使得得到的柔性导电材料在液氮温度(77k)仍保持良好的柔性。

22、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s6中,将真空冷冻干燥后的干态混合物进行裁剪,使其成为连续长条状,将裁剪好的长条状样品通过带有模口的装置,对其进行塑形,使其成为均匀的、截面为规则圆形长线。

23、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s6中,所述模口的直径为0.5mm~10mm。将真空冷冻干燥后的干态混合物裁剪后,通过所述模口,可以将干态混合物塑形为具有与模口直径相当直径的长线,即所述模口的直径为5mm,则通过所述模口的长线的直径为5mm。

24、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s6中,所述模口例如为压孔机、压片机、压条机或压圆机中的压孔。即带有模口的装置例如为压孔机、压片机、压条机或压圆机。

25、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s6中,将真空冷冻干燥后的干态混合物进行裁剪,使其成为连续长条状,将裁剪好的连续长条状的干态混合物放在带有模口的装置上,在辊轴的转动下干态混合物通过模口的同时会被塑形为长线。

26、示例性地,如图6-8所示,将真空冷冻干燥后的干态混合物进行裁剪,使其成为连续长条状,将裁剪好的连续长条状的干态混合物放在压片机上,在辊轴1的转动下干态混合物通过模口2的同时会被塑形为长线,这种塑形方法与传统高分子塑形中采用的“材料动-模具静”的状态不同,本发明的干态混合物在经过模口时,其仅在水平方向上做宏观的位移,而干态混合物的微观结构是没有变化的,但是带有模口的装置确是时刻在转动的,驱动干态混合物的位移。

27、示例性地,当使用直径为3mm的模口进行塑形时,选择直径为3mm的剪裁后的干态混合物和选择直径为5mm的剪裁后的干态混合物获得的塑形产物是相同的,均可以获得直径为3mm的塑形产物。这是因为多余的部分(超出模口直径范围的干态混合物部分)会被辊轴压成片状结构,后续通过剥离与一维导电材料分离,这也可以证明在塑形过程中干态混合物的微观结构是没有变化的,即不会发生挤压等过程,类似于金属切割。

28、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s6中,对制备成块的真空冷冻干燥后的干态混合物进行初步塑性,并使得棉纤维沿着直线的轴向方向分布均匀。

29、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s7中,所述旋转装置为本领域已知的旋转装置。

30、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s7中,所述加捻的过程中,长线绕本身的轴心扭转至少一周。加捻过程能够使得微观棉纤维链相互缠结,增加微观棉纤维之间的物理缠结,这样既能保证在低温下的柔性,又可以提高拉伸强度。

31、根据本发明一个实施例的一维柔性导电材料制备方法,步骤s7中,通过缠结的方式使得微观棉纤维长链相互缠结在一起,改变真空冷冻干燥后的干态混合物中棉纤维搭接为主的三维网络为缠结为主的三维网络结构,大幅提高了成线的强度。

32、本发明还提供一种一维柔性导电材料,所述一维柔性导电材料是采用如上所述的一维柔性导电材料的制备方法制备得到的。

33、根据本发明一个实施例的一维柔性导电材料,所述一维柔性导电材料的直径为0.5mm~10mm。

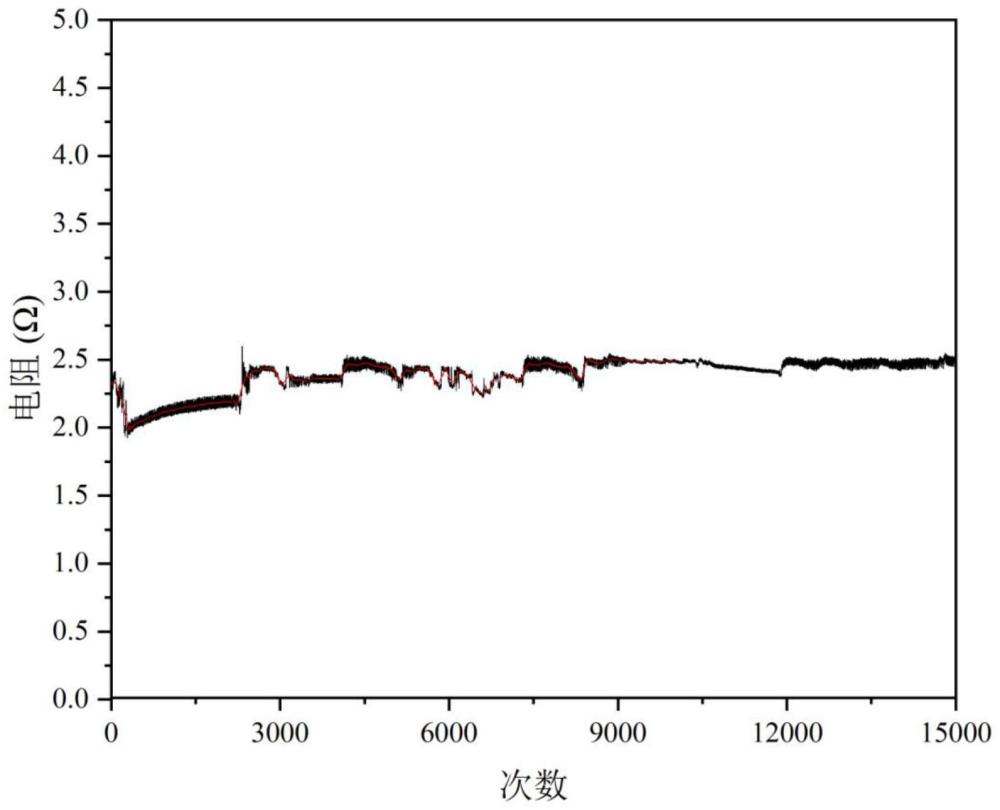

34、根据本发明一个实施例的一维柔性导电材料,所述一维柔性导电材料在液氮温度(-196℃)下仍然具有绝佳的柔性,可以弯曲循环15000多次而不发生断裂。具体地,取长度为5cm的线,然后在-196℃下进行弯曲循环实验,发现弯曲循环15000次而不断裂。

35、本发明的有益效果:

36、本发明提供一种一维低温柔性导电材料及其制备方法,涉及复合材料技术领域。所述一维低温柔性导电材料在成型过程中,棉纤维之间相互搭接形成微观三维网络结构,而导电填料以物理吸附或物理交缠的方式分布在棉纤维表面或棉纤维之间,棉纤维间形成氢键以及相互之间的物理缠结为材料提供强度;通过真空冷冻干燥使材料中棉纤维之间留有孔隙,可避免常温干燥、加热干燥或真空热干燥等方法中出现的由于棉纤维之间过度交联而导致柔性降低,使得制备的柔性导电材料在液氮温度(-196℃)下仍能保持良好柔性,可以弯曲循环15000多次而不发生断裂,展现了非常良好的低温柔性。为提高导电填料与棉纤维间的粘附力,利用硅烷偶联剂对棉纤维进行改性,改性后的棉纤维和导电填料之间的静电作用力使得导电填料更容易吸附在棉纤维表面。

37、此外,相比于二维导电材料的弯折屈挠只能是一个方向上的,本发明的一维导电材料可以在任意方向上弯折,并且还可以扭转,且作为导体扭转后的电性能保持稳定,因此,一维导电材料比二维导电材料在空间上有着更为灵活的优点,更符合生产、生活要求,并且作为基础材料,进行二次加工(诸如通过纺纱工艺进行织布)的潜力也要远远优于二维导电材料。

本文地址:https://www.jishuxx.com/zhuanli/20240617/43129.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表