再生涤纶纤维长丝制备清凉高弹面料的方法与流程

- 国知局

- 2024-07-05 16:46:08

本发明涉及再生面料,具体涉及再生涤纶纤维长丝制备清凉高弹面料的方法。

背景技术:

1、再生涤纶纤维是指利用废旧聚酯瓶片、纺丝废丝、浆块等做原料,经过一系列纺丝工艺制备得到的纤维,属于可再生资源。再生涤纶纤维普遍应用于床上用品、服装行业、家具玩具的填充料行业等。近年来,随着资源短缺和环境恶化的矛盾日益显现,原油资源从根本上影响着涤纶生产原料的价格。因此,采用再生涤纶纤维替代传统涤纶,减少石油消耗,对于促进循环经济的发展具有重要意义和积极影响。而具备凉感、高弹、耐磨的功能性再生涤纶纤维则是服装面料上的又一次进步。

2、专利申请cn111118695a公开了一种凉爽多功能弹力面料的制备方法。内层纤维溶液和外层纤维溶液复合喷丝,得到复合纤维细流;复合纤维细流经后期工艺处理,制备得到凉感复合纤维丝。其中,内层纤维溶液加入凉感物质a,凉感物质a具体为薄荷提取物;外层纤维溶液加入凉感物质b,凉感物质b具体为纳米玉石粉。现有技术无法实现对再生聚酯废料的回收利用,此外,现有技术更加注重对于面料凉感性能的改善,而未能对面料的弹性作出改善。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供再生涤纶纤维长丝制备清凉高弹面料的方法,用于解决现有技术中由再生涤纶纤维长丝制备的面料存在透气性差、弹性差的技术问题。

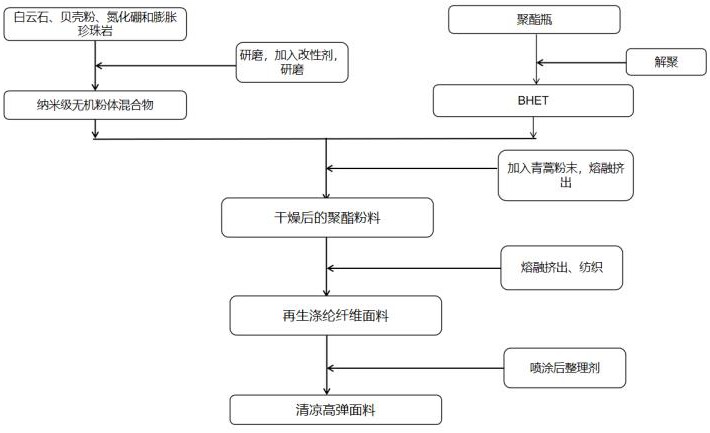

2、本发明的目的可以通过以下技术方案实现:再生涤纶纤维长丝制备清凉高弹面料的方法,包括以下步骤:

3、s1、白云石、贝壳粉、氮化硼和膨胀珍珠岩混合均匀,后采用研磨机研磨,得到粒径为10-100μm的无机粉体混合物;将所述无机粉体混合物和改性剂加入到高速混合搅拌机中进行搅拌、二次研磨,得到粒径为10-100nm的纳米级改性无机粉体混合物;

4、白云石、贝壳粉、氮化硼和膨胀珍珠岩均可以作为导热的无机粉体材料,加入到面料中。但是,无机粉体与有机基体相容性较差,因此,无机粉体难以在基体中均匀分散。采用改性剂对无机粉体的表面进行改性,增强其与有机高聚物的相容性和在有机基体的分散性。其中,改性剂具体为木质素、脂酸、磷酸酯偶联剂或者硅烷偶联剂中的任意一种。本发明采用高速混合搅拌机对无机粉体混合物进行充分搅拌,在受到剪切摩擦等多种力的作用下,可使得粉体物料得到充分改性。

5、s2、聚酯瓶粉碎、清洗,得到聚酯废料;聚酯废料、乙二醇和催化剂醋酸锌混合搅拌均匀,进行反应,生成对苯二甲酸乙二醇酯;再将纳米级改性无机粉体混合物、青蒿粉末加入到对苯二甲酸乙二醇酯中,后加入甲醇、三氧化二锑,进行缩聚反应,得到再生聚酯;

6、青蒿粉体为清热解暑的药物,具有明显的解热和耐高温的作用。青蒿各组分中含有烯、萜、醛、醇、酸等多种能够和后整理剂各组分交联的官能团。

7、聚酯废料以乙二醇为反应介质,在催化剂醋酸锌的作用下,进行解聚反应,得到对苯二甲酸乙二醇酯。后将纳米级改性无机粉体混合物、青蒿粉末以原位聚合的方式加入到对苯二甲酸乙二醇酯中,得到再生聚酯。由再生聚酯熔直接熔融纺丝,依次制备得到再生涤纶纤维长丝、再生涤纶纤维面料。

8、s3、再生聚酯热风干燥,使得再生聚酯的含水率降低至0.1%以下,得到干燥后的聚酯粉料;干燥后的聚酯粉料熔融挤出、纺丝,制备得到再生涤纶纤维长丝;再生涤纶纤维长丝制备得到再生涤纶纤维面料;

9、s4、将后整理剂用乙醇稀释至10-30wt%,采用二浸二轧工艺处理面料,轧余率为80-90%,得到整理好的面料;将整理好的面料依次进行一次烘干和二次烘干,制备得到清凉高弹面料。

10、后整理剂具体为中间体a和1-十二烯的加成产物。其中,中间体a由水解后的聚二甲基硅氧烷、甲基丙烯酸和异氰尿酸三缩水甘油酯反应得到。聚二甲基硅氧烷和甲基丙烯酸中的羧基能够发生水解聚合反应,异氰尿酸三缩水甘油酯上的小分子环氧基团能够和甲基丙烯酸中的羧基进行开环反应。利用聚二甲基硅氧烷、甲基丙烯酸和异氰尿酸三缩水甘油酯之间的交联,能够在宏观上形成一层弹性薄膜,沉积在织物表面或者渗透入纤维间隙,当整理后的织物在受到外力作用发生形变时,高分子薄膜的存在会使得织物迅速回弹,从而恢复到最初的形状,并在后续使用过程中仍能很好地保持外形。此外,中间体a中si-o-si链段柔和,使用寿命不高,有机硅材料接枝硬性链段可以提高有机硅材料的机械性能。

11、进一步的,s1中,所述白云石、贝壳、氮化硼和膨胀珍珠岩的用量比为10g:10g:0.5-1g:10g;所述无机粉体混合物和改性剂的用量比为100g:0.5-1.5g;所述改性剂具体为木质素、树脂酸、磷酸酯偶联剂或者硅烷偶联剂中的任意一种。

12、进一步的,s1中,所述高速混合搅拌机的给料量为5kg/min、主轴转速为4500-5000r/min、加热温度为80-100℃;高速混合搅拌机混合搅拌的时间为30-60min。

13、进一步的,s2中,所述解聚反应中,聚酯废料、醋酸锌和乙二醇的用量比为100g:0.05g:110-120g;解聚反应的温度为190-200℃、解聚反应的时间为5-6h;所述缩聚反应中,纳米级改性无机粉体混合物、青蒿粉末、甲醇、三氧化二锑和对苯二甲酸乙二醇酯的用量比为5-10g:1-5g:30-40ml:0.05g:100g;所述缩聚反应中,缩聚反应的时间为1.5-2h、缩聚反应的温度为220-240℃。

14、进一步的,s3中,熔融挤出的温度为220-230℃、纺丝速度为1000-1500m/min、再生涤纶纤维长丝的细度为100-120dtex。

15、进一步的,s4中,所述后整理剂的制备方法包括以下步骤:

16、a1、羟基封端聚二甲基硅氧烷(数均分子量为4200)加入到烧杯中,后加入水,混合搅拌均匀,得到羟基封端聚二甲基硅氧烷的水溶液;在羟基封端聚二甲基硅氧烷中加入甲基丙烯酸、异氰尿酸三缩水甘油酯,混合搅拌均匀;再将烧杯加热至50-60℃、反应30min,制备得到中间体a。

17、羟基封端聚二甲基硅氧烷和甲基丙烯酸的反应原理为:

18、

19、异氰尿酸三缩水甘油酯和甲基丙烯酸的反应原理为:

20、

21、a2、中间体a、1-十二烯加入到三口烧瓶中,后加入引发剂、有机溶剂,搅拌均匀,得到混合液;三口烧瓶的一端连通冷凝管,通入氮气排除三口烧瓶中的氧气;中部连通冷凝管;另一端加入带有导气装置的恒压漏斗;将三口烧瓶置于水浴锅上,调节温度为100-110℃,反应24h,得到生成物;

22、在引发剂的作用下,中间体a和1-十二烯发生自由基聚合反应,生成长碳链结构的生成物。

23、a3、生成物在离心机中进行离心,离心管装有石油醚,收集下层有机液体;有机液体使用高纯水清洗三遍,得到后整理剂。

24、进一步的,步骤a1中,所述聚二甲基硅氧烷、水、甲基丙烯酸和异氰尿酸三缩水甘油酯的用量比为5ml:10ml:20-30ml:10g。

25、进一步的,步骤a2中,所述中间体a、1-十二烯、引发剂和有机溶剂的用量比为30g:15-18g:0.5g:40-50ml;所述引发剂具体为偶氮二异丁腈;所述有机溶剂具体为甲醇、乙醇中的任意一种。

26、进一步的,步骤s4中,所述一次烘干的温度为50-60℃、烘干时长为30-60min;二次烘干的温度为110-120℃、二次烘干时长为3min。

27、本发明具备下述有益效果:

28、1、本发明将白云石、贝壳粉、氮化硼和膨胀珍珠岩混合,作为面料的无机导热材料。氮化硼的导热性能极佳,但是,作为无机粉体材料与面料的相容性较差;无机粉体混合物采用有机改性剂改性,后与对苯二甲酸乙二醇酯单体直接原位聚合,能够提高面料和无机粉体的相容性。此外,将无机粉体研磨至纳米级别,均匀分散在面料中,能够提高制备面料的硬度,有助于改善再生涤纶纤维的结晶度和结晶性能。

29、2、后整理剂利用甲基丙烯酸作为“中间桥梁”,连接异氰尿酸三缩水甘油酯;羟基封端聚二甲基硅氧烷预先和水混合,得到相应的水溶液。羟基封端聚二甲基硅氧烷、甲基丙烯酸和异氰尿酸三缩水甘油酯彼此官能团相互交联,进而在面料表面形成一层弹性薄膜,从而提高制备面料的弹性。此外,聚二甲基硅氧烷中的硅-氧键能够提高后整理剂的硬度,使得喷涂在面料表面的后整理剂结构稳定,具有较高的机械性能。

30、3、除利用无机粉体对面料的导热性进行改善,本发明还在面料中添加了青蒿粉末作为有机导热剂;青蒿粉末中含有的烯、萜、醛、醇、酸等多种官能团,可以和后整理剂的各组分发生交联反应,从而提高后整理剂涂敷在面料上的密度和牢度。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44155.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表