一种棒料不定长分割及误差补偿方法与流程

- 国知局

- 2024-06-20 15:53:05

本发明属于自动化切割及补偿领域,具体说是一种棒料不定长分割及误差补偿方法。

背景技术:

1、在工业制造和材料加工领域,对于精确切割和切割误差的控制是至关重要的。特别是在加工棒料(例如金属、塑料或复合材料)时,通常需要高度精确的分割,以满足各种应用的需求,如制造零件、建筑结构或电子设备。然而,在现有技术中,棒料的切割和分割往往受到一些挑战和限制。传统的棒料切割方法通常依赖于机械切割工具,如锯或切割机。这些方法可能受到材料性质的限制,如硬度、韧性或厚度。此外,由于机械磨损和工具偏差等因素,这些方法可能导致切割误差,影响最终产品的质量和精度。这些误差可能需要额外的加工步骤或修复操作,增加了生产成本和时间。因此,有必要开发一种新的方法,该方法能够实现棒料的精确分割,并有效地补偿切割误差。这种方法将能够提高制造过程的效率,减少废品率,降低生产成本,并产生更高质量的终端产品。因此,本发明旨在解决上述问题,并提供一种创新的棒料精确分割及误差补偿方法。目前工业切割方法存在一些缺点,这些缺点包括但不限于以下几个方面:

2、精度不高:传统的工业切割方法,如机械锯或切割机,往往无法实现高精度的切割。这导致产品的尺寸和形状可能存在偏差,需要额外的加工步骤来修复。

3、材料限制:不同材料(如金属、塑料、复合材料等)具有不同的物理性质,传统的切割方法可能受到材料硬度、韧性和厚度的限制。这限制了切割材料的种类和厚度范围。

4、切割误差:由于机械偏差、工具磨损或材料变形等因素,传统切割方法可能导致切割误差,需要额外的校正或修复操作。

技术实现思路

1、本发明目的是提供一种对棒料数据精确计算并分割的方法,采用积分的思想,将整段棒料按长度均分之后,测得每一小段棒料直径,那么该小段棒料质量可知,以解决现有切割方法的不足。

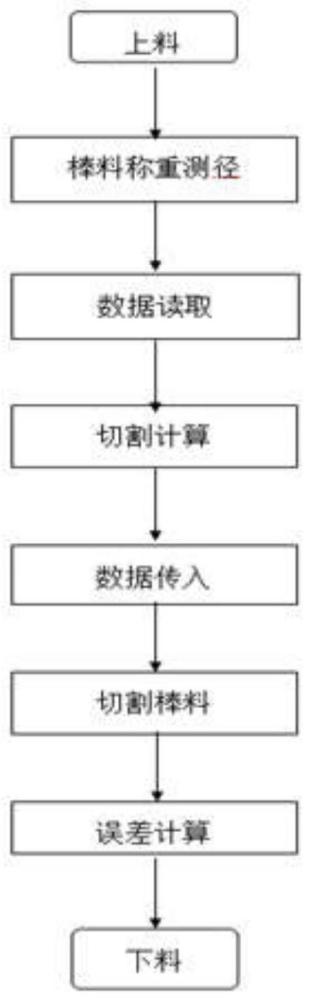

2、本发明为实现上述目的所采用的技术方案是:一种棒料不定长分割及误差补偿方法,包括以下步骤:

3、1)将棒料工件放置在切割系统上料,通过切割系统分别获取棒料工件的参数数据,并上传至切割系统的plc进行储存;并向上位机发送数据存储完成指令,上位机读取plc地址块的棒料工件的参数数据;

4、2)上位机获取到棒料工件的数据后,采用分割算法,获取每段棒料工件需求重量mk;

5、3)根据每段棒料工件需求重量所对应的棒料工件长度,即获取切割需求长度hr;将切割需求长度hr回传至plc,根据切割需求长度hr,plc控制切割系统将棒料工件运送到目标棒料工件的初始长度位置,按照设定的切割深度开始切割;

6、4)直至完成所有棒料的切割,切割完成后棒料进入压断机进行压断,压断后的每段棒料会进入分拣测重机,夹爪会将每段棒料放入称重机上根据称重结果将材料段放入合格区域或不合格区域,

7、5)称重传感器测量切割完成后棒料的称重结果并发送至上位机,上位机读取后根据切割后每段棒料工件的实际重量和标准重量,进行误差补偿计算,获取平均误差率;根据平均误差率,将获取到的计算质量补偿至下一次切割每段棒料工件需求重量当中,并执行步骤1)~步骤4)。

8、所述切割系统,包括:输送机构、环切机构、称重传感器以及红外测距传感器;

9、所述环切机构上设有输送机构,所述输送机构的输送前端和输出后端均设有称重传感器,分别用于检测棒料工件以及切割后每段棒料工件的重量;

10、所述输送机构、环切机构分别与plc连接,用于接收plc的控制指令,执行相应的输送或切割任务;

11、所述红外测距传感器,用于通过测量从传感器到棒料表面的反射时间,分别测量输送机构上棒料工件的长度和直径尺寸;

12、所述称重传感器和红外测距传感器均与上位机连接,用于传输棒料工件的长度和直径尺寸,以及棒料工件和切割后每段棒料工件的重量。

13、所述红外测距传感器,包括:一对双轴激光测距仪和一对位移传感器;

14、每个所述双轴激光测距仪相对设于输送机构的左右两侧,用于测量待切割工件的棒料的长度尺寸和直径尺寸;

15、所述位移传感器均设于与环切机构的切割处同一水平面上的支架上,用于检测切割深度尺寸数据;

16、所述双轴激光测距仪和位移传感器均与上位机连接,以将采集到的数据发送至上位机。

17、所述棒料工件的参数数据,包括:棒料重量以及棒料的长度尺寸和直径尺寸。

18、所述步骤2),具体为:

19、1-1)设定测量距离为ncm位置,整根棒料均分为k段,在1~k段的位置处检测k个棒料工件的直径数据,设测量后的棒料工件总长度为l;

20、1-2)将k个位置所测直径记录为:

21、dk={d1,d2,d3,…,dk-2,dk-1,dk}

22、半径记录为:

23、r={r1,r2,r3,…,rk-2,rk-1,rk};

24、1-3)根据棒料工件中k个位置所测直径dk,以及半径r,得到棒料工件每个子段的重量mk;

25、1-4)根据棒料工件每个子段的重量mk,获取切割需求长度hr;并根据切割需求长度hr,进而获取到得出总切割段长度h。

26、所述步骤1-3),包括以下步骤:

27、2-1)设棒料工件每个子段均为圆柱体,则整根棒料的体积为k个子段体积之和,即:

28、

29、其中,ri为某一段棒料工件的半径,k为棒料的某一段,k为正整数;

30、2-2)假设测得棒料总质量为m,获取棒料密度恒为ρ为:

31、

32、2-3)得到棒料工件每个子段的重量mk,即:

33、

34、所述步骤1-4),包括以下步骤:

35、3-1)利用每个子段重量累加当累加的质量大于需求质量时,即在当前子段进行切割,当前子段需求切割质量mr为:需求质量-(k-1)个子段质量,根据每个子段的密度均相等,获取切割需求长度hr,即:

36、

37、3-2)保留切割需求长度hr,则得出总切割段长度h为:hr+(k-1)个子段总长度。

38、所述步骤4),具体为:

39、4-1)在称重传感器对切割后的每个子段棒料工件称重后,向上位机传回每段棒料的实际重量,上位机根据实际重量和标准重量获取每一子段棒料工件的误差重量,即:

40、误差率=[(测量值-真实值)/真实值]×100%

41、4-2)根据获取到每个子段棒料工件的误差值,得到全部子段的平均误差率;

42、4-3)当上测量值与真实值之间的误差是正值,则在下一次按计算质量a1切割:

43、计算质量a1=标准质量-标准质量*平均误差率

44、当上测量值与真实值之间的误差是负值,则在下一次按计算质量a2切割:

45、计算质量a2=标准质量+标准质量*平均误差率率

46、4-4)获取每段棒料工件计算质量所对应的棒料工件长度,即获取下一次切割长度。

47、本发明具有以下有益效果及优点:

48、1.本发明提供的方法能够准确测量多种类型棒料直径等特征数据,测量准确度高;同时,还克服生产环境光照变化以及对生产过程产生的噪声对检测结果的影响,提高整体测量效率。

49、2.本发明整套运行控制达到闭环控制效果,提高切割精度,减少实际过程的误差,节约成本。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12841.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表