一种磁粉成型加工装置及加工方法与流程

- 国知局

- 2024-06-20 14:27:52

本发明涉及磁铁加工,具体为一种磁粉成型加工装置及加工方法。

背景技术:

1、磁铁的成分是铁、钴、镍等原子,其原子的内部结构比较特殊,本身就具有磁矩,磁铁能够产生磁场,具有吸引铁磁性物质如铁、镍、钴等金属的特性,磁铁种类:形状类磁铁:方块磁铁、瓦形磁铁、异形磁铁、圆柱形磁铁、圆环磁铁、圆片磁铁、磁棒磁铁、磁力架磁铁,属性类磁铁:钐钴磁体、钕铁硼磁铁(强力磁铁)、铁氧体磁铁、铝镍钴磁铁、铁铬钴磁铁,行业类磁铁:磁性组件、电机磁铁、橡胶磁铁、塑磁等等种类,磁铁分永久磁铁与软磁,永久磁铁是加上强磁,使磁性物质的自旋与电子角动量成固定方向排列,软磁则是加上电,(也是一种加上磁力的方法)等电流去掉软铁会慢慢失去磁性,其中某些圆柱形磁铁在无氧环境的生产过程中,需要对磁粉(成分包括金属粉末)进行压铸,使之成为磁铁坯料,紧接着对其进行烧结等操作,由此需要用到磁粉成型加工装置。

2、现有磁粉成型加工装置对磁粉进行初步压铸时,往往需要人工向模具中装填磁粉,磁粉压铸完成后,还需要人工取出,并将磁铁坯料分别置于其他模具中,准备进行二次压铸,人工参与程度较大,磁粉的成型效率较低,且将磁粉装填至模具中时,不仅不容易对磁粉进行抹平,而且不容易回收多出来的磁粉,进一步降低了磁粉的成型效率,因此本发明设计若干结构来解决初步压铸时,往往需要人工向模具中装填磁粉,磁粉压铸完成后,还需要人工取出,并将磁铁坯料分别置于其他模具中以及不容易对磁粉进行抹平,而且不容易回收多出来的磁粉的问题,针对上述问题,发明人提出一种磁粉成型加工装置及加工方法用于解决上述问题。

技术实现思路

1、为了解决现有磁粉成型加工装置对磁粉进行初步压铸时,往往需要人工向模具中装填磁粉,磁粉压铸完成后,还需要人工取出,并将磁铁坯料分别置于其他模具中,准备进行二次压铸,人工参与程度较大,磁粉的成型效率较低,且将磁粉装填至模具中时,不仅不容易对磁粉进行抹平,而且不容易回收多出来的磁粉,进一步降低了磁粉的成型效率的问题;本发明的目的在于提供一种磁粉成型加工装置及加工方法。

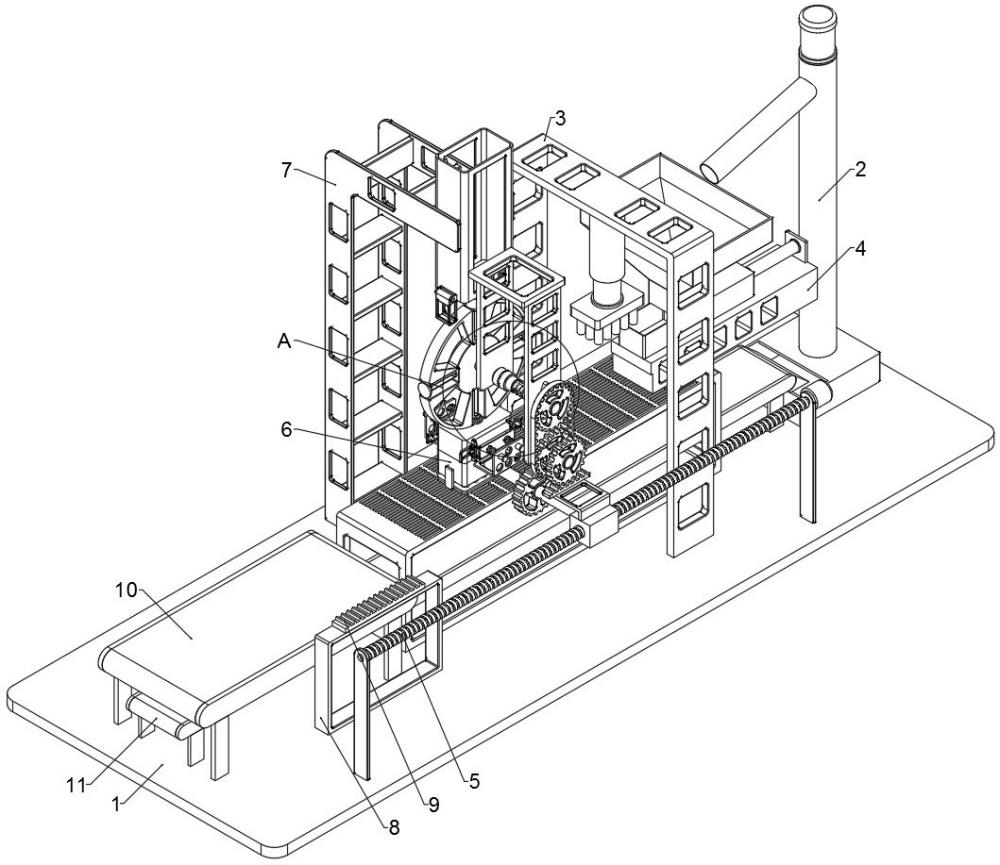

2、为解决上述技术问题,本发明采用如下技术方案:一种磁粉成型加工装置,包括底板,所述底板顶部一端设有用于回收磁粉的磁粉回收机构,所述磁粉回收机构一侧设有用于磁粉坯料成型的磁粉成型机构,所述底板顶部中心设有用于磁粉上料的磁粉上料机构,所述底板顶部一侧设有用于输送磁粉坯料的驱动机构,所述驱动机构一侧设有用于磁粉坯料翻转的翻转机构,所述底板顶部另一侧设有模具上料机构,所述驱动机构与模具上料机构相连。

3、优选地,所述翻转机构包括第一连接板和第二连接板,所述第一连接板两端对称固定设有固定块,两个所述固定块之间固定设有压制模具,所述压制模具顶部开设有多个穿孔,所述穿孔内部滑动设有移动块,所述移动块底端与第二连接板顶部固定配合,所述压制模具两侧顶端对称固定设有l形固定板,所述l形固定板一侧穿插设有导杆,所述导杆一端固定设有u形固定板,所述l形固定板与u形固定板之间固定设有套设于导杆上的第一弹簧,所述u形固定板一侧两端对称固定设有固定条,两个所述固定条之间转动设有多个滚轮,所述固定条一侧固定设有导向块,所述压制模具一侧底端固定设有主轴,所述主轴表面套装有第一圆柱齿轮,所述底板顶部外圈固定设有固定框,所述固定框顶部固定设有第一齿条,所述第一圆柱齿轮底部与第一齿条顶部啮合,所述主轴与驱动机构相连,所述底板顶部另一端固定设有第一输送带。

4、优选地,所述模具上料机构包括固定架,所述固定架底部与底板顶部另一侧固定配合,所述固定架一端固定设有模具放置架,所述模具放置架一侧固定设有横板,所述横板底部两端对称固定设有竖板,其中一个所述竖板一侧顶端转动设有第一转轴,所述第一转轴通过同步带和同步轮传动设有第二转轴,所述第二转轴一端套装有第二圆柱齿轮,所述第二圆柱齿轮与驱动机构相连,所述第二转轴另一端与竖板一侧底端转动配合,所述第一转轴一端穿过竖板滑动设有固定套,所述第一转轴表面固定设有固定环,所述固定套与固定环之间固定设有套设于第一转轴上的第二弹簧,所述固定套一端固定设有第一单向块,所述第一单向块一侧啮合设有第二单向块,所述第二单向块一侧固定设有第三转轴,所述第三转轴一端穿过另外一个竖板固定设有转盘,所述转盘一侧开设有四个均匀分布的开孔,所述开孔底部固定设有直杆,所述直杆一端固定设有吸盘,所述吸盘与模具放置架相对设置,所述模具放置架两侧对称转动设有限位块。

5、优选地,所述磁粉上料机构包括支撑台,所述支撑台顶部一端固定设有安装座,所述安装座顶部一端通过连接块固定设有第一气缸,所述第一气缸输出端固定设有上料座,所述上料座顶部开设有上料孔,所述安装座顶部另一端固定设有下料管,所述下料管顶端连通设有进料斗,所述下料管两侧对称开设有通孔,所述上料座与通孔穿插配合,所述支撑台底部与底板顶部中心固定配合。

6、优选地,所述磁粉回收机构包括收集箱,所述收集箱顶部一端固定设有斜台,所述收集箱顶部另一端连通设有输料筒,所述输料筒顶部固定设有第一电机,所述第一电机输出端穿过输料筒固定设有绞龙,所述输料筒一侧连通设有下料筒,所述下料筒一端设于进料斗上方,所述底板与支撑台的连接处固定设有第二输送带,所述斜台一端与第二输送带一端接触。

7、优选地,所述磁粉成型机构包括u形安装架,所述u形安装架和收集箱底部均与底板顶部一端固定配合,所述u形安装架内壁顶部固定设有第二气缸,所述第二气缸输出端固定设有成型板,所述成型板底部固定设有多个成型块,所述成型块与穿孔卡接配合。

8、优选地,所述驱动机构包括两个直板,所述直板底端与底板顶部一侧固定配合,两个所述直板之间转动设有螺杆,其中一个所述直板一侧固定设有第二电机,所述第二电机输出端穿过直板与螺杆一端固定配合,所述螺杆表面螺纹设有活动块,所述活动块顶部通过l形稳固板固定设有第二齿条,所述第二圆柱齿轮底部与第二齿条顶部啮合,所述主轴一端与活动块一侧转动配合。

9、一种磁粉成型加工装置的加工方法,包括如下步骤:

10、s1:对磁粉进行上料和抹平,通过第一气缸和上料座,使得第一气缸带动上料座移动,向压制模具中填满磁粉,并将磁粉抹平;

11、s2:对磁粉进行成型,通过第二气缸和成型块,使得第二气缸移动能够带动成型块下移,成型块进行入穿孔中对磁粉进行初次压铸成型;

12、s3:对二次压铸所需模具进行夹持,通过导向块和第一弹簧,使得二次压铸所需模具移动至滚轮之间,完成二次压铸所需模具的夹持;

13、s4:对二次压铸所需模具和压制模具进行翻转,通过第一圆柱齿轮和第一齿条,使得第一圆柱齿轮沿着第一齿条滚动,带动主轴自转,进而带动二次压铸所需模具和压制模具翻转一百八十度;

14、s5:对二次压铸所需模具进行上料,通过第二齿条和第二圆柱齿轮,使得第二齿条带动第二圆柱齿轮转动九十度,进而带动转盘转动,完成二次压铸所需模具的连续上料。

15、与现有技术相比,本发明的有益效果在于:

16、1、本发明通过设置磁粉上料机构,使得磁粉上料机构工作能够带动完成对磁粉的自动上料和抹平操作,提升磁粉的成型效率;本发明通过设置驱动机构、翻转机构和模具上料机构,使得驱动机构工作带动翻转机构和模具上料机构工作,让磁铁坯料自动落入二次压铸所需的模具中,自动更换新的二次压铸所需的模具,无需人工参与,进一步提升了磁粉的成型效率;本发明通过设置磁粉回收机构,使得磁粉回收机构工作,从而完成磁粉的回收,节约资源;

17、2、本发明利用第一气缸使之伸长带动上料孔移动至压制模具上方,磁粉不断落入穿孔中,同时启动第一气缸使之在小范围内反复伸长和缩短,带动磁粉晃动,使得磁粉充分落在穿孔中,当磁粉充分填满于穿孔,启动第一气缸使之缩短,带动上料座返回至原来位置,在此过程中,上料孔刮平压制模具顶部的磁粉,从而完成磁粉的上料;

18、3、本发明利用第一圆柱齿轮与第一齿条啮合,带动第一圆柱齿轮滚动,进而带动主轴自转,进而带动第一连接板、第二连接板、压制模具和被夹持的模具转动,模具向下坠落,直至离开滚轮,落在第一输送带上,第一输送带将装有磁铁坯料的模具运走等待下一步操作,从而完成磁铁坯料的自动再次装填;

19、4、本发明利用第二电机反转带动活动块返回并经过第二圆柱齿轮时,第二齿条与第二圆柱齿轮啮合,带动第二圆柱齿轮转动,进而带动第二转轴自转,进而带动第一单向块和第二单向块转动,进而带动转盘转动,使得新的模具移动至转盘的正下方,从而实现二次压铸所需模具的连续上料;

20、5、本发明利用第二输送带朝着逆时针的方向转动,不断将磁粉送入收集箱中,启动第一电机使之转动,进而带动绞龙自转,进而带动收集箱中的磁粉不断上升直至从下料筒落入至进料斗中,从而完成磁粉的回收。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10337.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表