燃料元件管座密集异型孔流水板精密铸造蜡模制备方法与流程

- 国知局

- 2024-06-20 14:49:32

本发明涉及燃料元件制造,特别是涉及一种燃料元件管座密集异型孔流水板精密铸造蜡模制备方法。

背景技术:

1、燃料元件管座密集异型孔流水板异型孔结构复杂、排布密集,采用现有机械加工工艺难度较大、成本较高。精密铸造作为一种获得精准尺寸铸件的工艺,相对于传统砂型铸造工艺,精密铸造获得的产品精密、复杂,接近于零件最后形状,可不加工或很少加工就直接使用。精密铸造应用广泛,适用于各种类型、各种合金的铸造;其他铸造方法难以铸得的复杂、耐高温、不易于加工的铸件,均可采用精密铸造铸得。

2、精密铸造作为一种硅溶胶精铸工艺,其蜡模制造质量直接决定了最终铸件的质量,采用一般的精密铸造工艺制备蜡模,存在异型通孔轮廓与异型陶瓷型芯对应位置轮廓不贴合、导致铸件尺寸精度不理想的问题,同时256个异型陶瓷型芯采取手工方式装入对应蜡模异型通孔中,效率低,效果差,费时费力。

技术实现思路

1、本发明的目的在于,提供一种燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,实现型芯与蜡模的同时成型、固定装配,解决了异型通孔轮廓与异型陶瓷型芯对应位置轮廓不贴合问题,同时提高蜡模制备效率,制备满足技术条件的铸件。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,包括如下步骤:

4、步骤1,制备流水板蜡模模具,拆开流水板蜡模模具,清理流水板蜡模模具内表面,在流水板蜡模模具内表面喷涂脱模剂;

5、步骤2,将燃料元件管座密集异型孔流水板的256个异型陶瓷型芯装配在流水板蜡模模具中;

6、步骤3,向流水板蜡模模具中浇注蜡膏,冷却后取出流水板蜡模;

7、步骤4,向浇道蜡模模具中浇注蜡膏,冷却后取出浇道蜡模;

8、步骤5、将浇道蜡模与流水板蜡模粘结形成蜡模树,得到燃料元件管座密集异型孔流水板精密铸造蜡模。

9、进一步地,步骤1中,所述流水板蜡模模具包括上模、中模和下模;所述上模与中模通过第一螺栓紧固,所述中模和下模通过第二螺栓紧固;所述上模设有256个螺纹顶丝,所述中模设有256个定位通孔,所述下模设有256个定位槽;一个螺纹顶丝正下方对应设置一个定位通孔,一个定位通孔正下方对应设置一个定位槽,定位通孔与定位槽之间形成供异型陶瓷型芯插入的内腔;燃料元件管座密集异型孔流水板的256个异型陶瓷型芯一端与中模的256个定位通孔和上模的256个螺纹顶丝一一对应,燃料元件管座密集异型孔流水板的256个异型陶瓷型芯另一端与下模的256个定位槽一一对应,燃料元件管座密集异型孔流水板的256个异型陶瓷型芯分别通过一一对应的定位通孔和定位槽插入定位通孔与定位槽之间形成的内腔中并通过一一对应的螺纹顶丝压紧。

10、进一步地,步骤2,具体包括如下步骤:将下模装配在中模底部,燃料元件管座密集异型孔流水板的256个异型陶瓷型芯通过一一对应的定位通孔和定位槽插入定位通孔与定位槽之间形成的内腔中,下模与中模通过第一螺栓紧固;将上模装配在中模顶部,上模与中模通过第二螺栓紧固,一一拧紧上模的256个螺纹顶丝至256个陶瓷型芯均被压紧。

11、进一步地,步骤3,通过起模工装取出流水板蜡模,所述起模工装包括基座和安装在基座上的256个顶杆,所述起模工装与中模通过螺栓紧固;起模工装的256个顶杆与中模的256个定位通孔一一对应,将中模中的流水板蜡模从中模中顶出。

12、进一步地,步骤3,具体包括如下步骤:通过射蜡机向流水板蜡模模具中注入蜡膏,蜡膏温度50-60℃,射蜡压力2.0-2.5mpa;注蜡完毕后拆解流水板蜡模模具,带有异型陶瓷型芯的流水板蜡模嵌在中模内腔中;将嵌有流水板蜡模的中模装配在起模工装上,通过拧紧螺栓压紧起模工装和中模的间隙,起模工装的顶杆将流水板蜡模从中模中顶出。

13、进一步地,步骤4中,所述浇道蜡模包括4-8个竖浇道蜡模,粘接在流水板蜡模四个侧面中心位置;25-30个锥形补缩冒口蜡模,粘接在流水板蜡模顶部的25-30个热节顶端;1-2个片状横浇道蜡模,连通补缩冒口蜡模和竖浇道蜡模;1-2个配有浇口的十字横浇道蜡模,粘接在竖浇道蜡模顶部;粘接完成后形成蜡模树。

14、本发明的有益技术效果:

15、本发明的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,实现了大批量小型陶瓷型芯在流水板蜡模模具中的装配固定,利用射蜡前在;流水板蜡模模具中预装异型陶瓷型芯的蜡模制备工艺提高了异型陶瓷型芯在流水板蜡模模具中的装配精度及异型陶瓷型芯与流水板蜡模模具之间的结合强度,并进一步提高了铸造后流水板铸件异型流水孔的尺寸精度,实现了高效率、高质量制备铸造蜡模。

技术特征:1.一种燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,步骤1中,所述流水板蜡模模具包括上模(3)、中模(2)和下模(1);所述上模(3)与中模(2)通过第一螺栓(6)紧固,所述中模(2)和下模(1)通过第二螺栓(7)紧固;所述上模(3)设有256个螺纹顶丝(5),所述中模(2)设有256个定位通孔,所述下模(1)设有256个定位槽;一个螺纹顶丝(5)正下方对应设置一个定位通孔,一个定位通孔正下方对应设置一个定位槽,定位通孔与定位槽之间形成供异型陶瓷型芯(4)插入的内腔;燃料元件管座密集异型孔流水板的256个异型陶瓷型芯一端与中模(2)的256个定位通孔和上模(3)的256个螺纹顶丝(5)一一对应,燃料元件管座密集异型孔流水板的256个异型陶瓷型芯另一端与下模(1)的256个定位槽一一对应,燃料元件管座密集异型孔流水板的256个异型陶瓷型芯分别通过一一对应的定位通孔和定位槽插入定位通孔与定位槽之间形成的内腔中并通过一一对应的螺纹顶丝(5)压紧。

3.根据权利要求1所述的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,步骤2,具体包括如下步骤:将下模(1)装配在中模(2)底部,燃料元件管座密集异型孔流水板的256个异型陶瓷型芯(4)通过一一对应的定位通孔和定位槽插入定位通孔与定位槽之间形成的内腔中,下模(1)与中模(2)通过第一螺栓紧固;将上模(3)装配在中模(2)顶部,上模(3)与中模(2)通过第二螺栓紧固,一一拧紧上模的256个螺纹顶丝至256个陶瓷型芯均被压紧。

4.根据权利要求2所述的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,步骤3,通过起模工装取出流水板蜡模(8),所述起模工装包括基座和安装在基座上的256个顶杆,所述起模工装与中模(2)通过螺栓紧固;起模工装的256个顶杆与中模(2)的256个定位通孔一一对应,将中模(2)中的流水板蜡模(8)从中模(2)中顶出。

5.根据权利要求4所述的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,步骤3,具体包括如下步骤:通过射蜡机向流水板蜡模模具中注入蜡膏;注蜡完毕后拆解流水板蜡模模具,带有异型陶瓷型芯(4)的流水板蜡模(8)嵌在中模(2)内腔中;将嵌有流水板蜡模(8)的中模(2)装配在起模工装上,通过拧紧螺栓压紧起模工装和中模(2)的间隙,起模工装的顶杆将流水板蜡模(8)从中模(2)中顶出。

6.根据权利要求5所述的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,步骤3中,蜡膏温度50-60℃,射蜡压力2.0-2.5mpa。

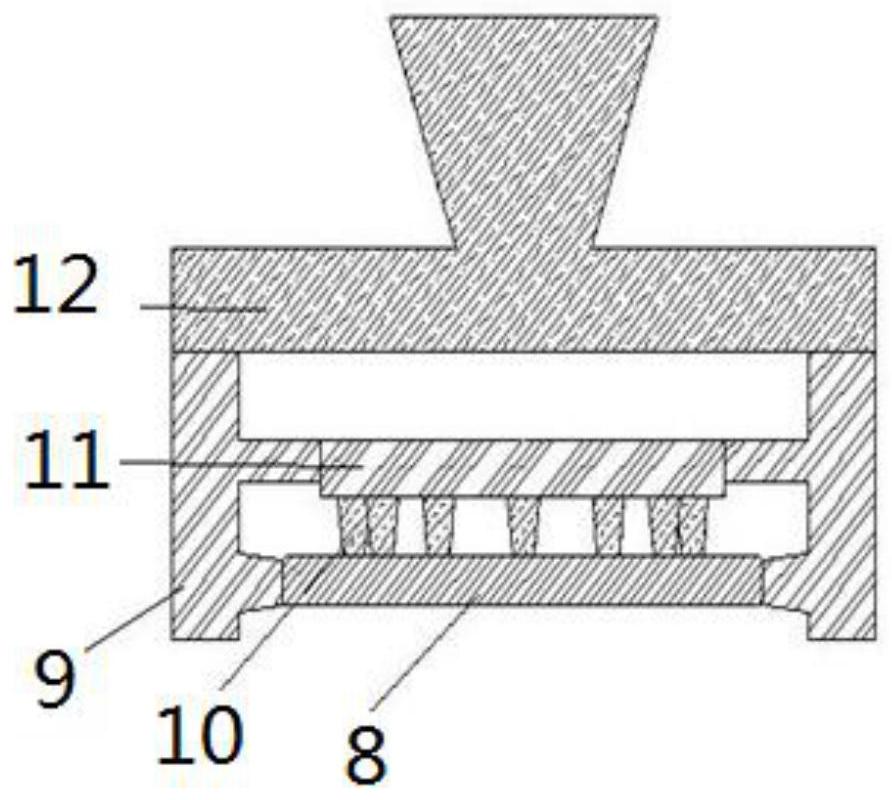

7.根据权利要求1-6任意一项所述的燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,其特征在于,步骤4中,所述浇道蜡模包括4-8个竖浇道蜡模(9),粘接在流水板蜡模(8)四个侧面中心位置;25-30个锥形补缩冒口蜡模(10),粘接在流水板蜡模(8)顶部的25-30个热节顶端;1-2个片状横浇道蜡模(11),连通补缩冒口蜡模10和竖浇道蜡模(9);1-2个配有浇口的十字横浇道蜡模(12),粘接在竖浇道蜡模(9)顶部;粘接完成后形成蜡模树。

技术总结本发明具体涉及一种燃料元件管座密集异型孔流水板精密铸造蜡模制备方法,包括:制备流水板蜡模模具,拆开流水板蜡模模具,清理流水板蜡模模具内表面,在流水板蜡模模具内表面喷涂脱模剂;将燃料元件管座密集异型孔流水板的256个异型陶瓷型芯装配在流水板蜡模模具中;向流水板蜡模模具中浇注蜡膏,冷却后取出流水板蜡模;向浇道蜡模模具中浇注蜡膏,冷却后取出浇道蜡模;将浇道蜡模与流水板蜡模粘结形成蜡模树,得到燃料元件管座密集异型孔流水板精密铸造蜡模。本发明的制备方法实现型芯与蜡模的同时成型、固定装配,解决了异型通孔轮廓与异型陶瓷型芯对应位置轮廓不贴合问题,同时提高蜡模制备效率,制备满足技术条件的铸件。技术研发人员:杨志远,李宗书,刘业光,邹继伟,隋政,郝若彤,孙祎强,邵宗义受保护的技术使用者:中核北方核燃料元件有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11027.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表