一种基于SVM的连铸混浇坯头部成分是否合格的判定方法与流程

- 国知局

- 2024-06-20 14:50:03

本专利申请属于冶金行业连铸方法,更具体地说,是涉及一种基于svm的连铸混浇坯头部成分是否合格的判定方法。

背景技术:

1、面对钢铁市场日益激烈的竞争,钢铁企业的用户合同呈现多品种、多规格及小批量的特点,工序生产中存在交叉增加。采用连铸异钢种连浇可以很好地满足以上需求,保证生产连续性和稳定性的同时,显著提高生产效率及降低成本,已成为钢铁企业的重要选择。但由于前后炉钢种成分的差异,不可避免产生了混浇坯。如若无法精确判定混浇坯,对后续轧材的性能会带来较大的影响。由于后一炉钢水开浇时,前一炉钢水在结晶器内存在液芯,因此后一炉钢水在拉坯作用下形成冲击,与前一炉铸坯液芯未凝固处发生混合,其过程受到物质扩散、液体流场、铸坯逐渐凝固等多种作用。因此实际生产中该区域成分的验证需要在铸坯中心部位大量取样分析,而铸坯芯部的取样相对边部不但极为困难,且破坏性的取样会造成铸坯损失,因此现场实际生产中很难积累大量的有效数据。

2、由于混浇冲击这个非稳态过程引起的混浇过渡坯成分变化十分剧烈,为求后续性能达标实际生产中需要结合铸坯定尺要求,为了保险起见往往存在着向前一炉成分方向过量切割,对应的在实际铸坯中心取样过程中大部分结果是完全的前一炉钢水成分,这种情况仅能代表铸坯在此位置已经合格,但不能代表此位置恰好是合格与不合格的交界。在铸坯定尺要求的限制下,准确找到前一炉成分与后一炉成分的交界面并按此进行实际切割十分困难。基于此情况产生的数据,常规方法进行统计分析或数学回归建模等会存在明显偏差。

技术实现思路

1、本发明需要解决的技术问题是提供一种基于svm的连铸混浇坯头部成分是否合格的判定方法,通过采用svm中支撑向量的方法,对于混浇坯成分取样数据量不大、且存在大量异常值的数据特点有较高的适应性,同时采用人工智能与参数寻优的方法提高了模型判断精度,可有效地解决背景技术中存在的现场实际生产中积累的有效数据数据量不足,大量取样数据代表性不够等问题。

2、为了解决上述问题,本发明所采用的技术方案是:

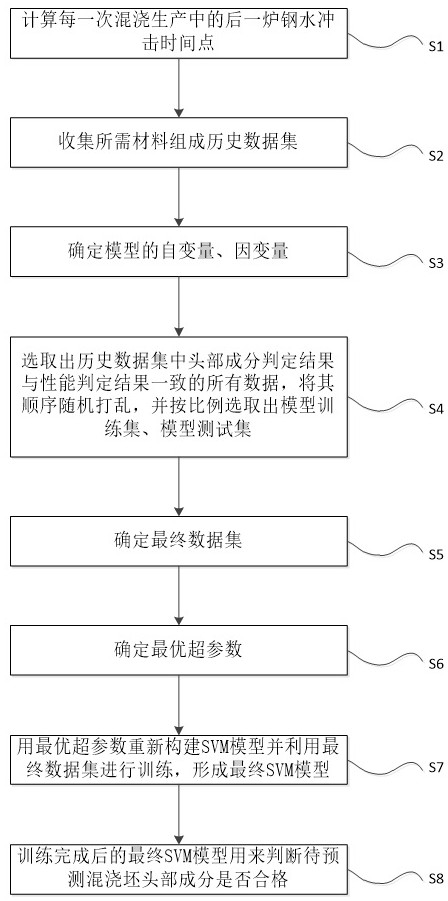

3、一种基于svm的连铸混浇坯头部成分是否合格的判定方法,包括以下步骤:

4、s1、按照下式计算每一次混浇生产中的后一炉钢水冲击时间点,t冲击=t开浇+w/(v×l×h×23.4),其中t冲击为后一炉钢水冲击时间点;t开浇为后一炉钢水开浇时间点;w为后一炉钢水开浇时中间包重量,单位为t;v为连铸机开浇时拉速,单位为m/min;l为铸坯宽度,单位为m;h为铸坯厚度,单位为m;

5、s2、收集每一次混浇生产中的后一炉钢水冲击时间点的拉速、所生产铸坯的宽度、所生产铸坯的厚度、前后炉成分差异比例、混浇头部切割长度、生产出的混浇坯的头部成分判定结果、前一炉次最后一根正品铸坯后续加工成的钢板的性能判定结果组成历史数据集。所述前后炉成分差异比例是钢水中任意一种合金成分在前后炉次钢水中数值较大值与数值较小值的比值中的最大值,当计算结果大于5时,其取值为5。所述混浇头部切割长度为混浇坯头部切割位置与后一炉次钢水开浇时铸坯弯月面位置的距离。所述生产出的混浇坯的头部成分判定结果合格时记为1,不合格时记为0。所述前一炉次最后一根正品铸坯后续加工成的钢板的性能判定结果合格时记为1,不合格时记为0。

6、s3、将历史数据集中的后一炉钢水冲击时间点的拉速、所生产铸坯的宽度、厚度、前后炉成分差异比例、混浇头部切割长度作为模型的自变量,将混浇坯头部成分判定结果作为模型的因变量;

7、s4、选取出历史数据集中头部成分判定结果与性能判定结果一致的所有数据,将其顺序随机打乱,并选取出其中80%数量作为模型训练集,剩余20%作为模型测试集;

8、s5、在模型训练集与模型测试集中,头部成分判定结果与性能判定结果均为不合格的每一条数据均复制为相同的多条(如5~7条,以5条为例)数据并纳入原来所在的模型训练集或模型测试集中作为最终数据集;

9、s6、采用多个(比如49个)svm模型对模型训练集数据分别进行训练,采用模型测试集数据测试每个svm模型的准确率,其中准确率最高的svm模型的超参数确定为最优超参数。所述49个svm模型的核函数均选用径向基函数,超参数为松弛因子c={0.125,0.25,0.5,1,2,4,8}与核函数参数gamma={0.025,0.05,0.1,0.2,0.4,0.8,1.6}的排列组合。

10、s7、用最优超参数重新构建svm模型并利用最终数据集进行训练。所述最终数据集按如下方法整理,将s2中所述历史数据集中头部成分判定结果与性能判定结果均为不合格的每一条数据均复制为相同的5条数据并纳入原来数据集中作为最终数据集。

11、s8、训练完成后的最终svm模型用来判断待预测混浇坯头部成分是否合格。

12、由于采用了上述技术方案,本发明取得的有益效果是:

13、本方法简单、可行、精度高,采用svm(support vector machine)中支撑向量的方法,对于混浇坯成分取样数据量不大、且存在大量异常值的数据特点有较高的适应性,同时采用人工智能与参数寻优的方法提高了模型判断精度,具有极高的推广应用价值。

技术特征:1.一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s2中,所述前后炉成分差异比例是钢水中任意一种合金成分在前后炉次钢水中数值较大值与数值较小值的比值中的最大值,当最大值的计算结果大于5时,其取值为5。

3.根据权利要求1所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s2中,所述混浇头部切割长度为混浇坯头部切割位置与后一炉次钢水开浇时铸坯弯月面位置的距离。

4.根据权利要求1所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s2中,所述生产出的混浇坯的头部成分判定结果合格时记为1,不合格时记为0;所述前一炉次最后一根正品铸坯后续加工成的钢板的性能判定结果合格时记为1,不合格时记为0。

5.根据权利要求1所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s4中,选取出其中70%~80%数量作为模型训练集,剩余20%~30%作为模型测试集。

6.根据权利要求1所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s5中,头部成分判定结果与性能判定结果均为不合格的每一条数据均复制为相同的5~7条数据并纳入原来所在的模型训练集或模型测试集中。

7.根据权利要求1~6任一项所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s6中,采用49个svm模型对模型训练集数据分别进行训练,所述49个svm模型的核函数均选用径向基函数。

8.根据权利要求7所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:所述步骤s6中,所述49个svm模型的超参数为松弛因子c={0.125,0.25,0.5,1,2,4,8}与核函数参数gamma={0.025,0.05,0.1,0.2,0.4,0.8,1.6}的排列组合。

9.根据权利要求7所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:超参数c=0.25,gamma=0.1作为最优超参数。

10.根据权利要求7所述的一种基于svm的连铸混浇坯头部成分是否合格的判定方法,其特征在于:准确率≥94.9%。

技术总结本发明涉及一种基于SVM的连铸混浇坯头部成分是否合格的判定方法,方法为:收集每一次混浇生产中的后一炉钢水冲击时间点的混浇工艺过程数据与检测结果并建立历史数据集。利用头部成分检测结果与性能检测结果一致的数据,通过网格化参数寻优方法确定SVM模型最优超参数,根据最优模型超参数进行模型训练并将训练后的模型用于判定混浇坯头部成分是否合格。本发明由于采用SVM中支撑向量的方法,对于混浇坯头部成分取样数据量不大、且存在大量异常值的数据特点有较高的适应性,同时采用人工智能与参数寻优的方法提高了模型判断精度。技术研发人员:高宇,李杰,郑京辉,曹金帅,刘小军,刘宏春,李杰,张瑞忠,张威立,邢力勇,孙剑,刘崇,刘占礼受保护的技术使用者:河北河钢材料技术研究院有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11049.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表