低碳高钛高铬钢薄板坯及其生产方法与流程

- 国知局

- 2024-06-20 14:49:57

本发明涉及金属铸造领域,尤其涉及一种低碳高钛高铬钢薄板坯及其生产方法。

背景技术:

1、低碳高铬钢具有较好的硬度水平以及较高的耐大气腐蚀性能,应用范围广泛。

2、现有技术生产低碳高铬钢需采用lf+rh双联精炼工艺,或大幅提升转炉的终点温度,或增加vod等真空精炼炉处理,以控制钢水的碳、氮含量以及夹杂物,保证低碳高铬钢板坯的质量。

3、这些工艺都存在有工艺流程较为复杂,会产生较高的成本的问题。而且,若想获得超薄规格的低碳高钛高铬钢板,需要厚度更薄、低倍组织良好的板坯,意味着需要更为复杂的生产工艺,工序成本也会相应增加。

技术实现思路

1、本发明的主要目的是提供一种低碳高钛高铬钢薄板坯及其生产方法,旨在解决现有技术低碳高铬钢产品的生产工序繁杂,生产成本较高等问题。

2、为实现上述目的,本发明提供一种低碳高钛高铬钢薄板坯,所述低碳高钛高铬钢薄板坯的化学组成及质量百分数为0.04wt%≤c≤0.065wt%、0.1wt%≤si≤0.3wt%、0.4wt%≤mn≤0.8wt%、0.2wt%≤cu≤0.4wt%、0.07wt%≤ti≤0.15wt%、2wt%≤cr≤3wt%、n≤0.008wt%,其余为铁和其他不可避免的杂质。

3、本发明还提供了一种低碳高钛高铬钢薄板坯的生产方法,包括步骤:对高炉铁水进行脱硫预处理,得铁水;处理后铁水中的s含量≤0.003%。

4、对所述处理后铁水、铜、废钢、第一低碳铬铁以及低碳锰铁进行转炉冶炼处理,得粗炼钢水;其中,转炉中的所述处理后铁水的铁水比为72~78%;所述铜在所述粗炼钢水中的占比为1.8~2.7kg/t。

5、依次向所述粗炼钢水中加入包括第二低碳铬铁和钛铁的合金,对所述粗炼钢水进行lf精炼,得精炼钢水;其中,精炼温度为1580~1600℃;lf炉渣的渣系为cao-al2o3-sio2系,且cao/al2o3为1.5~1.8。

6、对所述精炼钢水进行连铸处理,得所述低碳高钛高铬钢薄板坯;其中,扇形1段、扇形2段的液芯压下量共计10~15mm;所述低碳高钛高铬钢薄板坯的化学组成及质量百分数为0.04wt%≤c≤0.065wt%、0.1wt%≤si≤0.3wt%、0.4wt%≤mn≤0.8wt%、0.2wt%≤cu≤0.4wt%、0.07wt%≤ti≤0.15wt%、2wt%≤cr≤3wt%、n≤0.008wt%,其余为铁和其他不可避免的杂质。

7、进一步地,在所述转炉冶炼处理中,当出钢量达1/4时,向所述粗炼钢水中加入所述第一低碳铬铁以及所述低碳锰铁,所述第一低碳铬铁的加入量在所述粗炼钢水中的占比为35~48kg/t,所述低碳锰铁的加入量在所述粗炼钢水中的占比为2.5~3.0kg/t。

8、进一步地,在所述lf精炼中,所述第二低碳铬铁的加入量在所述精炼钢水中的占比为0.8~1.3kg/t;所述钛铁合金的加入量在所述精炼钢水中的占比为5.0~5.5kg/t。

9、进一步地,在所述转炉冶炼处理中,所述钢包的包衬温度≥800℃,且所述钢包内部无残渣;出钢过程在氩气气氛下进行。

10、进一步地,在所述出钢过程中采用滑板前后双挡出钢以减少所述转炉的下渣量。

11、进一步地,在所述连铸处理中,二次冷却采用强冷控制;二冷比水量为2.2~2.6l/kg。

12、进一步地,在所述lf精炼之前还包括将渣中全铁<1%的钢包余渣倒入顶渣中,以使所述lf精炼过程中的所述精炼钢水的增碳量≤0.015%,增氮量≤0.003%。

13、进一步地,所述低碳高钛高铬钢薄板坯的板坯宽度为950~1550mm;板坯厚度为55~60mm。

14、进一步地,保护渣的熔点为980~1050℃,粘度为0.09~0.1pa·s。

15、本发明达到的有益效果:

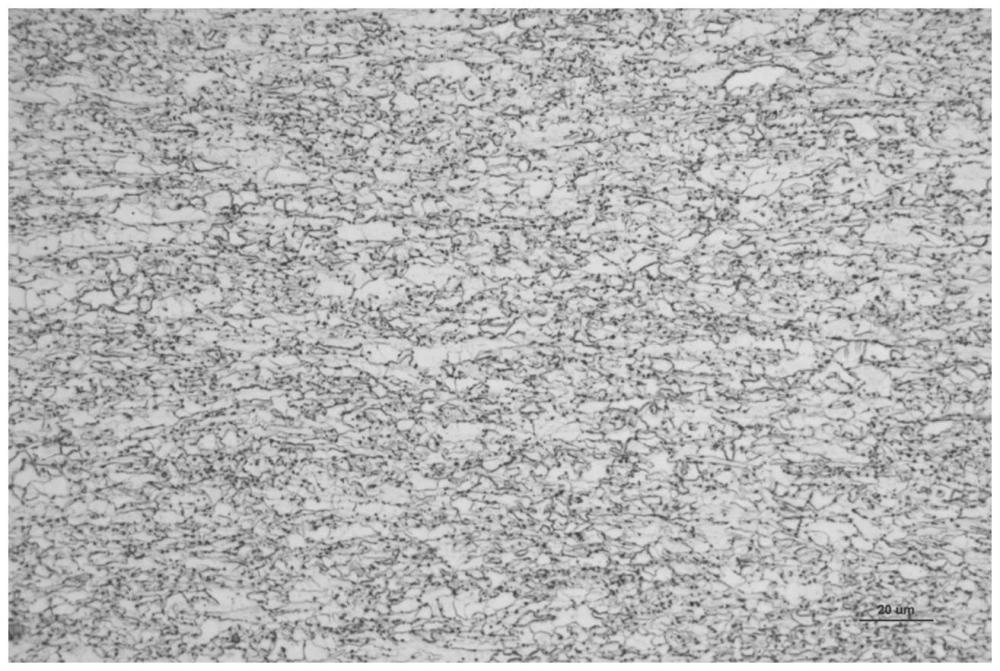

16、本发明提供的低碳高钛高铬钢薄板坯,其ti含量为0.07~0.13wt%,夹杂物尺寸较小,为稳定轧制出高强、超薄规格的热轧卷提供了有利条件。

17、本发明提供的低碳高钛高铬钢薄板坯的生产方法,简化了lf+rh双联精炼处理工序,只采用lf精炼处理工序,采用薄板坯连铸机连铸处理,并结合一系列的工艺调整,很好地控制了钢水中碳、氮含量,得到了满足要求的钢水成分。实现了板坯原始晶粒度与tin夹杂的细化,提升了终产品低碳高钛高铬钢钢板的力学性能和产品质量。且产出的低碳高钛高铬钢薄板坯的板坯厚度为55~60mm,为生产超薄规格的低碳高钛高铬钢板提供条件。本生产方法在保证低碳高钛高铬钢薄板坯质量的同时,缩短了生产工序流程,大大降低了生产工序成本,提高了生产效率。

技术特征:1.一种低碳高钛高铬钢薄板坯,其特征在于,所述低碳高钛高铬钢薄板坯的化学组成及质量百分数为0.04wt%≤c≤0.065wt%、0.1wt%≤si≤0.3wt%、0.4wt%≤mn≤0.8wt%、0.2wt%≤cu≤0.4wt%、0.07wt%≤ti≤0.15wt%、2wt%≤cr≤3wt%、n≤0.008wt%,其余为铁和其他不可避免的杂质。

2.一种低碳高钛高铬钢薄板坯的生产方法,其特征在于,包括步骤:

3.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,在所述转炉冶炼处理中,当出钢量达1/4时,向所述粗炼钢水中加入所述第一低碳铬铁以及所述低碳锰铁,所述第一低碳铬铁的加入量在所述粗炼钢水中的占比为35~48kg/t,所述低碳锰铁的加入量在所述粗炼钢水中的占比为2.5~3.0kg/t。

4.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,在所述lf精炼中,所述第二低碳铬铁的加入量在所述精炼钢水中的占比为0.8~1.3kg/t;所述钛铁合金的加入量在所述精炼钢水中的占比为5.0~5.5kg/t。

5.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,在所述转炉冶炼处理中,所述钢包的包衬温度≥800℃,且所述钢包内部无残渣;出钢过程在氩气气氛下进行。

6.根据权利要求5所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,在所述出钢过程中采用滑板前后双挡出钢以减少所述转炉的下渣量。

7.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,在所述连铸处理中,二次冷却采用强冷控制;二冷比水量为2.2~2.6l/kg。

8.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,在所述lf精炼之前还包括将渣中全铁<1%的钢包余渣倒入顶渣中,以使所述lf精炼过程中的所述精炼钢水的增碳量≤0.015%,增氮量≤0.003%。

9.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,所述低碳高钛高铬钢薄板坯的板坯宽度为950~1550mm;板坯厚度为55~60mm。

10.根据权利要求2所述的低碳高钛高铬钢薄板坯的生产方法,其特征在于,保护渣的熔点为980~1050℃,粘度为0.09~0.1pa·s。

技术总结本发明提供了一种低碳高钛高铬钢薄板坯及其生产方法,低碳高钛高铬钢薄板坯的化学组成及质量百分数为0.04wt%≤C≤0.065wt%、0.1wt%≤Si≤0.3wt%、0.4wt%≤Mn≤0.8wt%、0.2wt%≤Cu≤0.4wt%、0.07wt%≤Ti≤0.15wt%、2wt%≤Cr≤3wt%、N≤0.008wt%,其余为铁和其他不可避免的杂质。相比于现有技术,其Ti含量为0.07~0.13wt%,夹杂物尺寸较小,板坯中原始奥氏体晶粒较细,为稳定轧制出高强、超薄规格的热轧卷提供了有利条件。该方法在保证低碳高钛高铬钢薄板坯质量的同时,缩短了生产流程,大大降低了成本,提高了效率。技术研发人员:聂嫦平,罗钢,邓之勋,戴智才,刘浩,隋亚飞,贾陆营,王仕华,韩文兵,肖磊受保护的技术使用者:湖南华菱涟源钢铁有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11044.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表