高强钛合金复合粉末、钛合金制件及其制备方法和应用

- 国知局

- 2024-06-20 14:50:00

本发明涉及粉末冶金,具体涉及一种高强钛合金复合粉末、钛合金制件及其制备方法和应用。

背景技术:

1、钛及钛合金具有轻质、高强、耐蚀等优良特性,目前已成为消费电子领域的热门材料。近年来随着消费电子产品功能集成度不断提高,零部件向小型化、轻量化发展,这对钛合金的力学性能提出了更高要求,如对减重减薄极致追求的折叠屏手机,其铰链核心部件要求在轻薄小尺寸前提下具有高强特性,通常要求材料屈服强度超过1200mpa,延伸率保持在5%以上,而常用的ti-6al-4v合金屈服强度仅为850mpa,难以满足高强钛合金的发展需求。而通过添加多种合金化元素的高强钛合金在传统熔炼过程极易出现严重的成分偏析和组织不均匀现象,使其性能难以充分发挥。此外,高强钛合金强度高、熔点高、热导率低,导致热加工、机加工困难,复杂结构制造受限、材料利用率低、制造成本高,严重限制了高强钛合金应用水平。相比而言,金属注射成形(mim)技术在高强钛合金成分设计、组织均匀调控、近终形制备及产品稳定性等方面具有独特优势,其制备的制件组织均匀细小、力学性能优异,同时易于实现三维复杂形状零部件的近终形制造,材料利用率接近100%,是一种节约资源、能源的低成本制造技术。

2、高品质粉末原料是钛合金注射成形技术的基础,目前制备mim高强钛合金所需的原料粉末均为电极感应气雾化或等离子熔丝雾化法制备的微细球形钛粉,该制粉技术所需的棒材和丝材原料需要进行多次反复熔炼,多道次锻造以降低高合金化钛合金的成分偏析和组织不均匀,工序流程长、制造成本高。而氢化脱氢(hdh)钛粉制备工序简单、价格低廉,不足雾化粉末的十分之一,如能将其用于mim高强钛合金制造,则能大幅降低制造成本。此外,mim技术制备高强钛合金需添加粘结剂作为临时载体以保证坯体成形,而粘结剂在添加、脱除过程极易残氧,造成制件性能恶化。

3、因此,如何开发适用于mim工艺的新型低成本高强钛合金粉体及有效控氧技术,是制备低成本高强钛合金注射成形制件的关键。

技术实现思路

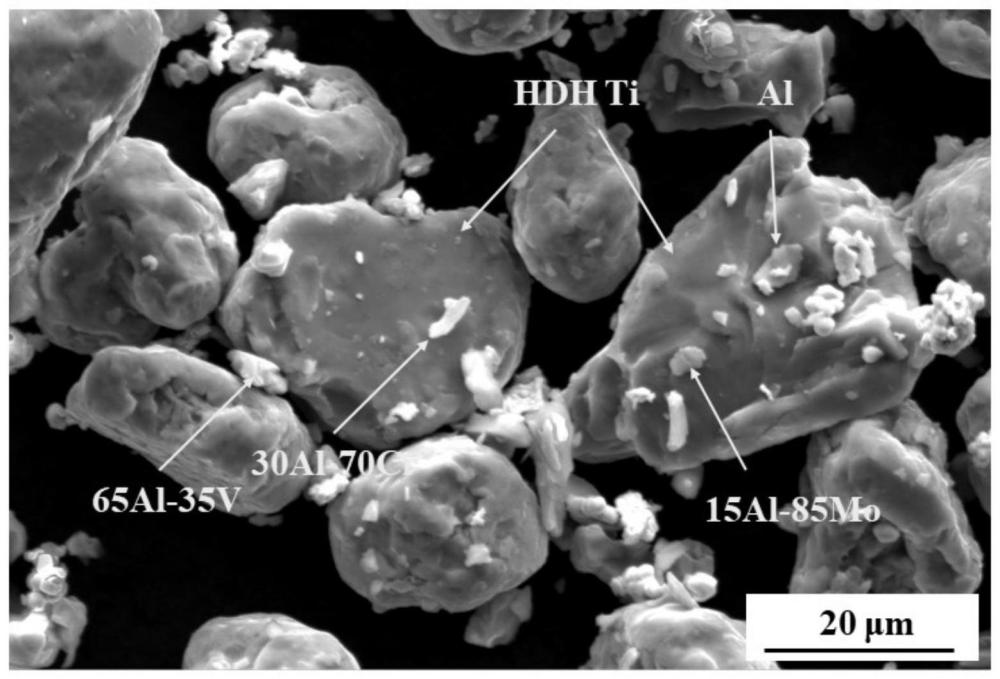

1、本发明至少在一定程度上解决相关技术中的上述技术问题。为此,本发明提出一种高强钛合金复合粉末、钛合金制件及其制备方法和应用,本发明中先采用颗粒复合整形系统(pcs)将小粒径颗粒附着在大粒径颗粒表面,联合高温预扩散技术在颗粒包覆界面形成半冶金结合,以制备均质化高强钛合金复合粉末;在此基础上结合cah2化学固氧作用有效抑制烧结过程的间隙氧固溶,最终制得高强钛合金注射成形制件。

2、为了实现上述目的,本发明第一方面提供了一种高强钛合金复合粉末的制备方法,其包括以下步骤:

3、将氢化脱氢钛粉与含目标元素粉末进行混粉,得到混合粉末;其中,所述含目标元素粉末包括合金粉末和/或单质粉末;

4、在第一保护气氛下,对所述混合粉末进行整形复合处理,得到所述含目标元素粉末包覆所述氢化脱氢钛粉的复合粉末;

5、在第二保护气氛下,将所述复合粉末进行高温预扩散处理,制得均质化高强钛合金复合粉末。

6、进一步,所述合金粉末包括60al-40v、35al-65v、50al-50v、15al-85mo、30al-70cr合金粉末中的至少一种。

7、优选地,所述单质粉末包括mo、cr、zr、nb、fe、v粉中的至少一种。

8、优选地,所述含目标元素粉末的粒径≤10μm且不为0。

9、优选地,所述氢化脱氢钛粉的粒径≤45μm且不为0。

10、进一步,利用颗粒复合整形系统对所述混合粉末进行所述整形复合处理。

11、优选地,所述整形复合处理工艺中转速为2500~3200r/min,时间为10~50min。

12、本发明若整形复合处理的转速过高或者时间过长,则会造成粉末复合化过度,使粉末发生团聚;若转速过低或者时间过短,则导致颗粒复合过程不充分,无法制备分散性良好的高强钛合金复合粉末。

13、所述第一保护气氛优选高纯氩气气氛。

14、进一步,所述高温预扩散处理的过程包括:将所述复合粉末从室温以1~5℃/min升温至600~800℃,保温8~12h后随炉冷却。

15、优选地,所述第二保护气氛包括高纯氩气气氛。

16、优选地,所述氢化脱氢钛粉与所述含目标元素粉末的混粉工艺参数包括:在高纯氩气保护下,转速为200~300r/min,时长为6~10h,球料比为1~5:1。

17、为了实现上述目的,本发明第二方面提供了一种采用本发明第一方面提供的高强钛合金复合粉末的制备方法制备得到的高强钛合金复合粉末。

18、为了实现上述目的,本发明第三方面提供了一种高强钛合金制件的制备方法,其包括以下步骤:

19、将采用本发明第一方面提供的高强钛合金复合粉末的制备方法制备得到的所述高强钛合金复合粉末与cah2粉末进行混粉,并将混粉后的混合粉末与聚甲醛基粘结剂进行混炼,然后破碎成粒状喂料;

20、将所述喂料依次进行注射成形、脱脂及烧结处理,制得所述高强钛合金制件。

21、进一步,所述cah2粉末的质量百分比为0.2~1.0wt.%,所述cah2粉末的粒径为1~5μm。

22、本发明中若cah2粉末添加量过高,会造成ca元素富集,阻碍烧结致密度,降低高强钛合金力学性能;若添加量过低,吸附固氧与调控组织效果不佳,力学性能提升有限。

23、所述聚甲醛基粘结剂的体积百分比优选为60~65vol.%。

24、优选地,所述cah2粉末与所述高强钛合金复合粉末的混粉工艺参数包括:在高纯氩气保护下,转速为200~300r/min,时长为6~10h,球料比为1~5:1。

25、优选地,所述聚甲醛基粘结剂的各组分以质量百分比计包括:聚甲醛75~82%,高密度聚乙烯5~12%,乙烯-醋酸乙烯共聚物2~8%,硬脂酸5~12%。

26、优选地,所述混炼的温度为180~195℃,转速为10~40r/min,时间为1~2h。

27、进一步,所述注射成形的过程包括:将所述喂料加热至170~195℃,注射压力为110~130mpa,保压压力为100~120mpa,保压时间为5~25s,模温为50~100℃,注射速度为注射机最大注射速度的50~80%。

28、优选地,所述脱脂处理包括:在高纯氩气保护下依次进行催化脱脂以及热脱脂。

29、优选地,所述烧结处理包括:在高纯氩气保护下由所述热脱脂的结束温度以2~5℃/min升温至1100~1400℃,保温1~3h;再以2~5℃/min降温至700~800℃;随炉冷却。

30、为了实现上述目的,本发明第四方面提供了一种采用本发明第三方面提供的高强钛合金复合粉末的制备方法制备得到的高强钛合金制件,所述高强钛合金制件的组织晶粒包括三种不同形态α相,以及β相;所述三种不同形态α相分别为晶界α相、在晶界形核并向晶内生长α片层、在原始β晶粒内部形核的针状α相;所述晶粒的尺寸≤40μm。

31、为了实现上述目的,本发明第五方面提供了一种采用本发明第三方面提供的高强钛合金复合粉末的制备方法制备得到的高强钛合金制件在折叠屏手机以及智能穿戴中的应用。

32、由于高强钛合金具备高合金化特性,元素种类较多,相互扩散困难,因此,保证粉末原料的均匀性是充分发挥高强钛合金力学性能的首要因素。为此,本发明引入pcs进行整形复合处理,利用氢化脱氢钛粉颗粒表面在强烈冲击研磨作用下产生的“机械力化学效应”,使其余细颗粒子粒能够均匀地分布在硬质氢化脱氢钛粉母粒表面。在此基础上,通过高温预扩散处理,释放钛粉表面畸变能,促进各元素相互扩散,形成颗粒冶金结合,从而制备得均质高强钛合金复合粉末。

33、此外,钛是高活性金属,极易与间隙杂质氧形成稳定的八面体间隙固溶体。在钛粉末注射成形中,粘结剂肩负着在整个注射成形过程中使钛合金粉末以流体状态顺利完成注射,生坯成形后可以维持形状至预烧结阶段的重要作用,但外加的粘结剂也成为了整个注射成形工艺中最可能的污染物来源之一。因此开发钛合金注射成形有效控氧技术是制备注射成形高强钛合金的重要前提。而cah2具有强还原性,一方面能在钛粉表面氧化膜溶解前与其发生吸附固氧反应,以避免氧原子向内部固溶形成间隙固溶体;另一方面,原位固氧反应释放的活性h元素具有促进钛粉烧结致密化的作用,同时诱发氢化物相变细化组织晶粒,从而综合提升高强钛合金的力学性能。

34、经过实验验证,本发明能够制得组织均匀细小的低成本高强钛合金注射成形制件,其中,钛合金注射成形制件致密度接近99%,力学性能优异。

35、与现有技术相比,本发明具有如下有益效果:

36、(1)本发明开发了一种低成本均质化高强钛合金复合粉末制备方法,通过整形复合与高温预扩散技术联合处理,大幅提高了高强钛合金混合元素粉末成分均匀性。

37、(2)本发明开发了一种新型烧结控氧技术,通过添加cah2实现了吸附固氧与调控组织双重优化机制,有效抑制了烧结过程间隙氧的固溶。

38、(3)本发明开发了一种低成本高强钛合金注射成形制件,其组织均匀细小,致密度接近99%,室温力学性能优异。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11047.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表