表面氧化结合羟基化改性的碳化硅陶瓷膏料及其制备方法与流程

- 国知局

- 2024-06-20 12:54:14

本发明属于碳化硅陶瓷材料改性,具体涉及一种表面氧化结合羟基化改性的碳化硅陶瓷膏料及其制备方法。

背景技术:

1、增材制造技术至今有30多年的发展,其成型技术包括熔融沉积成型技术、激光烧结/熔覆技术和光固化成型技术等,具有成型速度快,精度高,可快速完成复杂零件制造等一系列优点。光固化成型是指以液态光敏树脂为原料,紫外光源按照一定扫描路径逐层扫描固化树脂,直至打印完成。其打印精度高,技术成熟,是目前发展较好且较有前景的一种增材制造技术。碳化硅陶瓷具有优越的力学性能,抗腐蚀性和抗氧化性,且硬度大,耐磨性能极好,在航空航天,机械电子,化工及建筑等方面具有极大的应用前景。

2、碳化硅陶瓷传统的生产方法有模压成型,等静压成型,注浆成型,凝胶注模成型,热压注成型等。然而上述制备方法在不同程度上的存在工序复杂,工期长,模具磨损大等缺点,难以实现复杂零件的设计要求。光固化技术通过材料逐渐累加的方法,自下而上、逐层打印,实现实体零件的生产制造,无需模具,所生产的零部件,不仅精度高,工艺简单,与传统制造工艺相比,还具有成本低、周期短、成型多样化等特点,是一种具有更高成型精度的碳化硅陶瓷成型方法。

3、光固化用碳化硅陶瓷膏料的配置是实现碳化硅陶瓷光固化增材制造成型的关键技术之一。然而,碳化硅陶瓷折射率较高,与树脂具有较大的折射率差异,从而导致碳化硅膏料对光的散射较大,单层固化深度较小,影响碳化硅膏料的打印成型。因此,如何降低碳化硅陶瓷粉体的折射率,缩小陶瓷粉体与树脂之间的折射率差异,对降低膏料对光的散射,提高膏料的固化深度具有关键作用。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种表面氧化结合羟基化改性的碳化硅陶瓷膏料及其制备方法,用以解决现有的碳化硅膏料进行光固化时存在固化深度低,过固化宽度大,且膏料粘度大的技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明公开了一种表面氧化结合羟基化改性的碳化硅陶瓷膏料,包括:改性sic粉末、kh560硅烷偶联剂、混合树脂和光引发剂;

4、其中,所述kh560硅烷偶联剂的含量为改性sic粉末的3.0wt%~5.0wt%;所述混合树脂的含量为改性sic粉末的55.0wt%~60.0wt%;所述光引发剂的含量为改性sic粉末的2.0~3.5wt%;

5、所述改性sic粉末是由不同粒径的sic粉末混合后,经过过氧化氢溶液羟基化改性处理得到;

6、所述不同粒径的sic粉末包括d50=0.5um的sic粉末、d50=2um的sic粉末和d50=7um的sic粉末。

7、进一步地,所述过氧化氢溶液和不同粒径的sic粉末的质量比为(1~3):1;所述d50=0.5um的sic粉末、d50=2um的sic粉末和d50=7um的sic粉末的质量比为(1~2):(2~4):(4~7)。

8、进一步地,所述混合树脂由环氧丙烯酸酯、双醚芴、三羟甲基丙烷三丙烯酸酯、二季戊死醇六丙烯酸酯和1,6-己二醇二丙烯酸酯混合组成;所述环氧丙烯酸酯、双醚芴、三羟甲基丙烷三丙烯酸酯、二季戊死醇六丙烯酸酯和1,6-己二醇二丙烯酸酯的质量比为3:3:2:1:1。

9、进一步地,所述光引发剂由苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2.4.6-三甲基苯甲酰基二苯基氧化膦和樟脑醌混合组成;所述苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2.4.6-三甲基苯甲酰基二苯基氧化膦和樟脑醌的质量比为2:1:0.5。

10、本发明还公开了上述表面氧化结合羟基化改性的碳化硅陶瓷膏料的制备方法,包括以下步骤:

11、s1:按照质量百分比称取不同粒径的sic粉末、过氧化氢溶液、kh560、混合树脂和光引发剂;将不同粒径的sic粉末进行球磨处理,随后平铺后进行加热氧化处理,得到氧化后sic粉末;

12、s2:将氧化后sic粉末浸泡于过氧化氢溶液中,静置进行羟基化改性处理,得到反应溶液,将反应溶液进行过滤、干燥、研磨及过筛后,得到改性sic粉末;

13、s3:将改性sic粉末置于kh560硅烷偶联剂制备的溶液中进行水浴加热反应,得到混合溶液,将混合溶液进行过滤、干燥、研磨及过筛后,得到kh560处理后的sic粉末;

14、s4:将kh560处理后的sic粉末加入到混合树脂中,然后边加边搅拌为不均匀块状,然后放入均质混料机中进行混合,得到一种表面氧化结合羟基化改性的碳化硅陶瓷膏料。

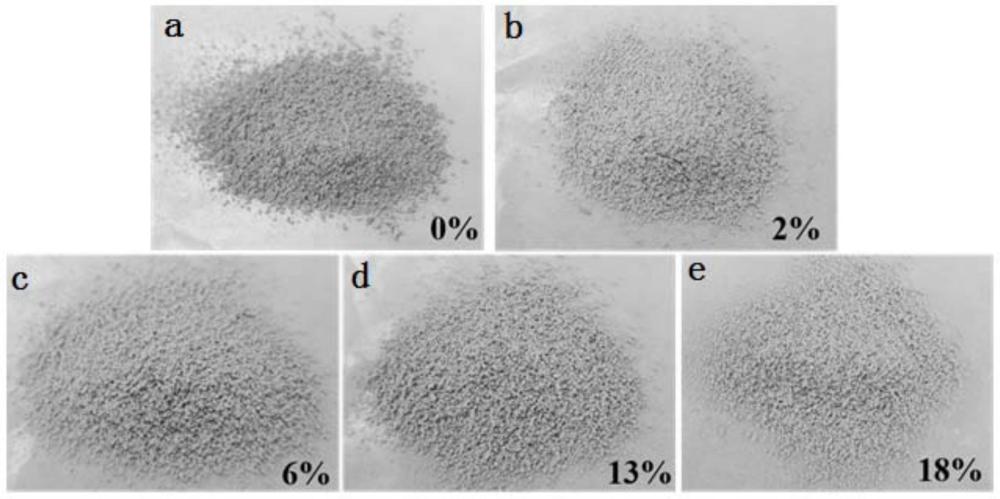

15、进一步地,s1中,所述球磨处理的工艺参数为:在200~350r/min在,共磨5~8h;所述加热氧化处理在内腔尺寸为400mm×400mm×400mm的马弗炉中进行;所述sic粉末平铺的厚度为5~10mm;所述加热氧化处理的步骤为:在1100℃~1200℃、氧化度为2%~18%的条件下加热30~60min。

16、进一步地,s2中,所述过氧化氢溶液的质量百分数为30%,所述羟基化处理的时间为12~24h。

17、进一步地,s3中,所述kh560硅烷偶联剂制备的溶液由kh560硅烷偶联剂混合在质量比为1:1水与乙醇的溶剂中得到;所述水浴加热反应的温度为50~70℃,时间为5h~6h。

18、进一步地,s4中,所述均质混料机的工艺参数为1500r﹒min-1/20s+2500r﹒min-1/20s+2800r﹒min-1/20s。

19、本发明还公开了上述面氧化结合羟基化改性的碳化硅陶瓷膏料的应用,所述表面氧化结合羟基化改性的碳化硅陶瓷膏料作为光固化制备的原料。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明公开了一种表面氧化结合羟基化改性的碳化硅陶瓷膏料,经过氧化改性处理的碳化硅陶瓷表面形成了氧化硅层,氧化硅具有比sic陶瓷更低的折射率,可以提高膏料的固化深度;此外,表面包覆氧化硅的sic陶瓷经过羟基化处理后引入了更多的羟基基团,从而在后续的kh560处理中,可以在陶瓷表面接枝引入更多的kh560硅烷偶联剂,使更多的kh560硅烷偶联剂包覆在陶瓷颗粒表面,形成kh560硅烷偶联剂层,进一步降低陶瓷粉体的折射率。降低的折射率使得膏料的散射降低,更多的激光能量沿着膏料的深度方向传播而不是侧向传播,从而提高单层固化深度,降低过固化宽度。因此,sic粉末表面氧化结合羟基化改性与kh560硅烷偶联剂表面处理制备得到的sic粉末,所配置的膏料,其固化深度提高,过固化宽度降低,具有广阔的应用前景。

22、本发明还公开了上述表面氧化结合羟基化改性的碳化硅陶瓷膏料的制备方法,首先将不同粒径的sic粉末进行加热氧化处理,采用d50=0.5um的sic粉末、d50=2um的sic粉末和d50=7um的sic粉末混合,确定了不同氧化工艺下碳化硅的氧化度,一方面颗粒级配的sic粉末可以提高膏料的堆积密度,另一方面不同氧化工艺所对应不同的氧化度,从而形成具有不同厚度的氧化硅膜,能够降低陶瓷表面折射率,降低膏料的散射,提高固化深度,降低过固化宽度。;随后将氧化后的sic粉末进行羟基化改性处理,提高粉末表面的羟基基团数量,提高kh560硅烷偶联剂在sic粉末表面的结合数量和结合强度,提高膏料的分散性并降低膏料的粘度,能够降低陶瓷表面折射率,提高膏料固化深度,降低过固化宽度;本技术公开的方法简单易操作,能够实现产业化生产,具有广泛的应用前景。

23、本发明还公开了采用上述方法制备得到的表面氧化结合羟基化改性的碳化硅陶瓷膏料作为光固化制备的原料的应用,采用本技术中的陶瓷膏料进行光固化制备时,由于降低陶瓷表面折射率,降低膏料的散射,故能提高固化深度,降低过固化宽度,具有良好的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7023.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表