用于处理玻璃元件的方法和装置与流程

- 国知局

- 2024-06-20 12:55:32

本发明总体上涉及通过沿期望的分离线分离玻璃来处理玻璃。本发明特别是涉及一种用于引入分离线的激光辅助方法。

背景技术:

1、为了沿预定的线分割玻璃板,通常应用刻划断裂法。在此方法中,首先沿着线刻划玻璃,然后通过在该线上施加弯曲应力而使其断裂。然而,这里的问题在于,特别是在玻璃较厚的情况下,通过在线处的开裂所产生的边缘面可能延展,并因而不再垂直于侧面。

2、wo 2015/095088a1已知了一种用于激光切割显示器玻璃的方法。在此方法中,在玻璃带的溢流熔融成型过程(overflow-fusion-formungsprozess)之后,分离开玻璃带的滚边,将玻璃带切成一定长度,然后再将其切成期望的规格,以获得玻璃板的期望的目标轮廓和尺寸。切割可以使用超短脉冲激光进行。wo 2015/095091a1也描述了相应的内容。

3、us 9975799和wo 2016/007843主要描述了分离出由玻璃带通过吹塑成型形成的瓶制品(所谓的丝带拉伸工艺),这是通过沿瓶颈成丝,随后通过引入机械应力或热应力(特别是通过二氧化碳激光器)沿丝线分离出瓶制件。在热成型过程之后即刻进行分离过程。

4、上述文献的共同点在于,在热成形过程之后进行超短脉冲激光过程,其中热状态下的断裂预备与冷状态下的基材分割之间并无明确的时间间隔。

5、由于成丝是一种基于热的过程,因此它不仅取决于诸如热膨胀系数的材料特性,而且取决于加工期间的工件温度。事实表明,室温下成丝脆性材料与高温下成丝同种材料存在以下明显差异:成丝过程所产生的局部温差δt随着工件温度升高而减小,因此更高的工件温度下在成丝区域中产生的应力远低于在更低的基材温度下该区域中产生的应力。材料中的损伤度在高温下也相应下降。在围绕成丝周围的损伤度上的差异通过明显更高的致断力(在更高的工件温度下成丝时)表现,该致断力还具有明显更高的分散度。

6、出乎意料地,随着成丝过程中加工温度的升高,断开丝线所必需的致断力及其分散度增高。这种效应一直持续到玻璃的转化温度,在达到该转化温度时所产生的材料损伤的可分割性急剧下降。对于在线工艺(inline-prozess)中应用成丝法而言,这种效应特别是在附近或热成型区域中的高温下尤为重要。

技术实现思路

1、有鉴于此,本发明的目的在于,在热加工、特别是热成型之后,更加简便又可靠地分离玻璃元件。该目的通过独立权利要求的主题解决。本发明的有利技术方案参阅各从属权利要求。

2、高温下分离线处的可分割性的衰减效应可以通过增加突发脉冲数和/或突发脉冲频率来抵消,由此产生较强的损伤以及(与之相关的)较低的致断力。但本发明的基础在于,如果在激光引起损伤的区域中进行迅速冷却,则可以显著减小致断力及其发散性。冷却速率越快,成丝过程后立即在改性材料的区域通过强制冷却降低致断力及其分散度的效果则越明显:冷却速率越慢,致断力的减小度越大。

3、据此,本发明提供一种处理玻璃元件的方法,在该方法中在温度提高到至少100℃、优选至少200℃、特别优选至少300℃的热处理工艺期间或之后将用于分离玻璃元件的穿孔线引入到玻璃元件中,其中通过借助超短脉冲激光器的脉冲激光束沿穿孔线的预定路线引入彼此间隔的丝状损伤,并且其中在引入丝状损伤期间或之后对玻璃元件进行冷却,使得产生在丝状损伤处引起机械应力的温度梯度,从而减小沿穿孔线分离玻璃元件所需的致断力。

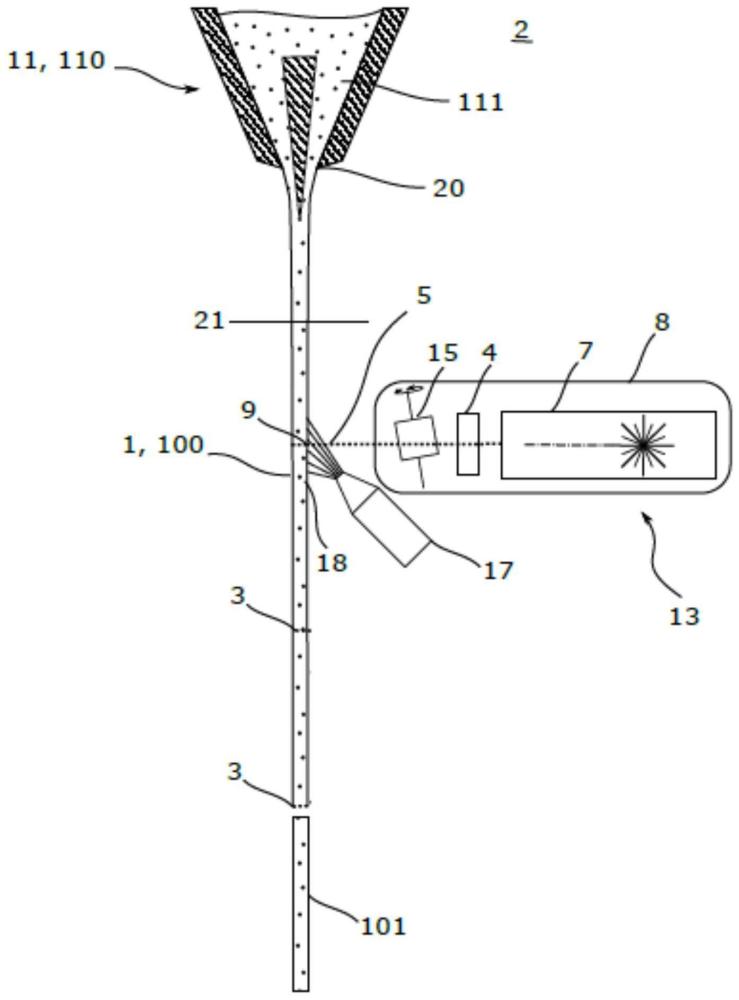

4、一种用于处理玻璃元件的相应的装置包括:

5、-用于热处理玻璃元件的装置;以及

6、-用于将穿孔线引入到玻璃元件中以沿穿孔线分离玻璃元件的装置,其中,

7、该装置用于引入穿孔线;

8、-超短脉冲激光器,该超短脉冲激光器布置且定向成使其在用于处理玻璃元件的装置的区域中对玻璃元件射入光束,在该区域中玻璃元件在用于热处理玻璃元件的装置中进行加工时的加温之前仍具有至少100℃的温度,并且其中该玻璃元件在用于热处理玻璃元件的装置中进行加工之后仍具有至少100℃的温度,并且其中,

9、-设置移动设备,以使激光束的入射点沿穿孔线的预定路线移动,

10、其中,超短脉冲激光器配置成将丝状损伤引入到玻璃元件中,

11、并且其中用于处理玻璃元件的装置包括

12、-冷却设备,该冷却设备布置且构造成使其在将丝状损伤引入到玻璃元件期间或之后冷却玻璃元件,使得产生在丝状损伤处引起机械应力的温度梯度,

13、从而减小沿穿孔线分离玻璃元件所需的致断力并且通常也减小其分散度。这时,致断力和分散度与热下的成丝相比有所减小,通过适当的冷却甚至与室温下的成丝相比也有所减小。除减小致断力之外,本发明还能使脆性材料断裂的典型统计分布变窄。这一点十分有利的是,能够增加分离玻璃元件时的可靠性或降低失控断裂的概率。

14、提高的温度(在该提高的温度下引入穿孔线)可以不仅如上所描述地选择为绝对温度。根据本发明的一种实施方式,基于室温与玻璃转化温度之间的区间选择玻璃温度。根据一种改进方案提出,在提高的温度下的热处理工艺期间或之后将用于分离玻璃元件的穿孔线引入到玻璃元件中,其中该温度与20℃的室温相比至少升高从室温到玻璃转化温度的温差的二分之一。例如,如果玻璃的玻璃转化温度为520℃,则到tg的温差的二分之一对应于250℃的温升。因此,在至少室温(20℃)+250℃、即至少270℃的温度下引入穿孔线。根据一种改进方案,在至少对应于室温加上室温与玻璃转化温度之间的温度间隔的四分之三的温度下引入穿孔线。在上例中,该温度即为至少20℃+(3/4)*500℃=395℃的温度。

15、特别优选地,本发明采用热成型工艺形式进行热处理工艺。根据一种优选实施方式,用于热处理玻璃元件的装置包括用于热成型玻璃元件的装置。热成型特别是可以包括由熔体成型玻璃元件。

16、为了在成丝工艺之后或辐射之后直接通过强制冷却来有效地减低致断力,可以使用与基于激光的热分离相关联的冷却法,例如使用二氧化碳激光器进行分离。例如,可以采用吹入空气、其他气态介质或空气/气液混合物(气溶胶)或者通过浸入液体中进行淬火(浸冷)。也可以通过来自浇注喷嘴的液幕进行淬火,玻璃元件穿过该液幕。冷却时有利的是,通过接触基材的改性区域实现对具有丝状损伤的区域的至少局部冷却,从而局部产生热应力,该热应力在成丝改性或丝状损伤周围扩大微裂纹并因此引起进一步削弱材料。冷却方法的选择可以根据现有生产滚边条件和工艺参数的要求进行。

17、通过成丝之后的局部淬火导致应力的提高,并且因此导致微裂纹的加强的形成或延长,使得因增强预损伤而降低后续分离所需的致断应力。

18、作为用于本发明的目的的超短脉冲激光器尤其适合的是波长为1064纳米的掺钕钇铝石榴石激光器。该激光器可以用于本公开中描述的所有实施方式。本发明适用的超短脉冲激光器的平均功率优选在20瓦至300瓦的范围内。为了获得丝状损伤,根据本发明的有利改进方案采用400微焦耳以上的突发脉冲的脉冲能量(pulsenergie im burst),更有利的是500微焦耳以上的总突发脉冲的能量。

19、当超短脉冲激光器以所谓的突发脉冲模式操作时,复现率是突发脉冲输出的重复率。脉冲持续时间基本上无关于激光器以单脉冲模式还是突发脉冲模式操作。突发脉冲内脉冲的脉冲长度通常与单脉冲操作中脉冲的脉冲长度相似。突发脉冲频率可以在15mhz至90mhz的范围内,优选在20mhz至85mhz的区间内。根据一个示例,突发脉冲频率例如为50mhz,突发脉冲中的脉冲数在1个至10个脉冲之间,例如6个脉冲。

20、根据本发明的一种实施方式,相邻丝状损伤之间的平均间距一般为1μm至10μm,优选为3μm至8μm。

21、为了丝状损伤处产生充足的机械应力(这有利于后续的分离过程),根据又一种实施方式提出,在至少每秒50℃、优选至少每秒100℃的冷却速率下冷却玻璃元件。这一点不必针对整个冷却面,优选在表面上,但至少在丝状损伤的位置。优选地,进行冷却的方式是在至少一个时刻在丝状损伤的位置分别形成至少每毫米50℃的温度梯度。该温度梯度可以沿玻璃的表面和/或体积分布。例如在将玻璃淬火时,表面大面积地冷却,使得从表面向玻璃内部产生温度梯度。于是,该梯度在丝状损伤的纵向方向上延伸。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7085.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。