用于包含游离硅的基材的环境隔离件的制作方法

- 国知局

- 2024-06-20 13:29:14

本发明涉及陶瓷基体复合材料(cmc)材料领域,更具体地涉及施加于此类材料的环境隔离领域。

背景技术:

1、cmc材料具有良好的机械性能,使其可以用作结构组件,并且这些性能在高温下得以有利地保持。

2、然而,这些cmc材料在高温和腐蚀性环境下使用时可能降解,比如它们在航空涡轮机中时。当cmc部件包含碳化硅(sic)基体时,cmc的腐蚀导致sic氧化成二氧化硅,二氧化硅在水蒸气存在下以si(oh)4氢氧化物的形式挥发。腐蚀导致cmc过早降解。因此,开发了环境隔离涂层(ebc)来保护cmc材料免受高温腐蚀。

3、合适的环境隔离件(environmental barrier)的示例是包含硅粘合层和稀土硅酸盐层(类型为re2si2o7或re2sio5,例如y2si2o7)的多层组装件。

4、这些环境隔离件最通常是通过粉末热喷涂或通过液体工艺获得,通常随后进行烧结/致密化热处理。

5、以这种方式获得的环境隔离件具有许多优点,但仍然存在难以使用的情况。例如,当需要非常紧密的隔离件时,通常建议提高烧结温度。遗憾的是,这种烧结温度的增加与包含游离硅的基材不相容,因为当温度升至1400℃以上时,此类基材会热分解。

6、降低烧结温度从而在不损坏基材的情况下增加环境隔离件的紧密性的常规方法是在环境隔离件中添加烧结剂,如mgo或fe2o3。然而,这些烧结剂与具有自修复能力的隔离件不相容,而对于某些应用来说又特别需要自修复能力。事实上,mgo和fe2o3化合物可以改变自修复环境隔离件的液相稳定性。此外,当环境隔离件的孔隙率降低时,它们作为烧结助剂的作用减弱,这通常是当需要非常高水平的环境隔离件紧密性时的情况。

7、当环境隔离件需要自修复能力时,建议使用al2o3氧化铝作为烧结剂。遗憾的是,该解决方案不适用于包含硅酸镱yb2si2o7的环境隔离件,因为氧化铝和硅酸镱组合物的液相形成温度仍然高于包含游离硅的基材的允许温度。

8、然而,对于某些应用,优选使用硅酸镱(yb2sio5和/或yb2si2o7)而不是硅酸钇(y2sio5和/或y2si2o7)的环境隔离件,原因在于此类隔离件已被证明具有更好的抗衰退性和更少的离子扩散。

9、因此,仍然需要可以应用于包含游离硅的基底的包含硅酸镱(yb2sio5和/或yb2si2o7)并具有非常高的密度和自修复能力的环境隔离件。

技术实现思路

1、本发明是专门为满足上述需要而设计的。

2、本发明涉及一种包含陶瓷基体复合材料基材的部件,该基材包含硅,该部件还包含形成在基材的至少一个表面上的环境隔离件,该部件的特征在于,环境隔离件包含选自yb2-2γgd2γsio5、yb2-2γgd2γsi2o7的至少一种化合物,其中γ在0.05至0.15之间,

3、且环境隔离件还包含氧化铝al2o3,氧化铝的摩尔含量为总环境隔离件组成的5%至15%。

4、由于硅酸镱的存在,此类部件具有出色的抗氧化性,同时允许使用含有游离硅的基材。

5、在环境隔离件中用钆取代一部分镱,结合氧化铝的存在,允许环境隔离件在达到高于1300℃的温度时具有一部分液相。

6、当通过热处理形成环境隔离件时,该液相的存在允许实现非常高的致密化,因为液相促进颗粒重排。环境隔离件的高密度使其具有对氧化性和腐蚀性物质的优异抗渗透性,以及优良的基材保护能力。

7、此外,在使用时,在高于1300℃的温度下,环境隔离件中液相的存在允许其修复裂纹损伤并确保在使用范围内出现的热机械应力的缓解。环境隔离件在工作范围内的这些自修复特性防止裂纹形成,从而确保涂覆部件更长的使用寿命。

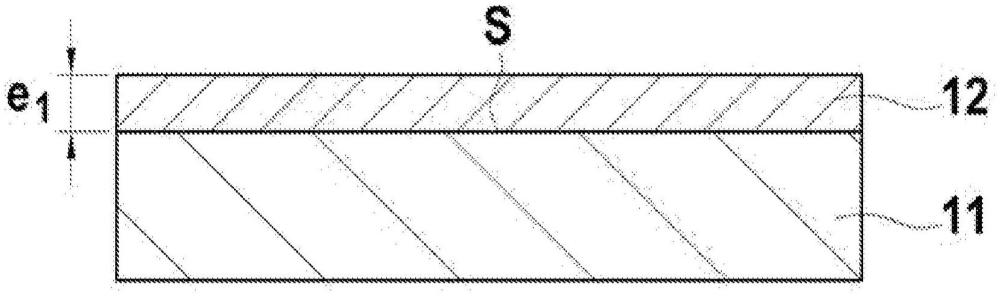

8、在一个实施方案中,该部件还包含存在于基材表面与环境隔离件之间的含硅的粘合层。

9、该层改善稀土硅酸盐层的粘合并形成保护性二氧化硅层,其低透氧性有助于保护cmc免受氧化。

10、在一个实施方案中,基材是其基体包含碳化硅的复合部件,或者甚至是其纤维增强体和基体包含碳化硅的复合材料。

11、在一个实施方案中,环境隔离件可以共同包含化合物yb2-2γgd2γsio5、yb2-2γgd2γsi2o7,其中γ在0.05至0.15之间。环境隔离件则包含稀土单硅酸盐和稀土二硅酸盐,所述稀土是部分被钆取代的镱。

12、在该实施方案中,基于理解到一些镱被钆取代,环境隔离件组成在单硅酸镱、二硅酸镱和镱铝石榴石之间的yb2o3-al2o3-sio2三元图的范围内选择。

13、通过在三元图的范围内选择精确的环境隔离件组成,特别是氧化铝含量和钆对镱的取代率,可以精确地确定环境隔离件中存在的液相量,从而使该隔离件具有所需的自修复特性。

14、在另一个实施方案中,环境隔离件仅包含选自yb2-2γgd2γsio5、yb2-2γgd2γsi2o7的化合物中的一种,其中γ在0.05至0.15之间。在一个实施方案中,环境隔离件层中仅有的含稀土的物质是二硅酸镱和二硅酸钆。

15、例如,环境隔离件层可以具有在yb2o3-al2o3-sio2三元图中落入从二硅酸镱到莫来石的等值线上的组成,理解到一些镱被钆取代。

16、不受理论的限制,发明人相信钆对镱的取代率使得能够精确地确定环境隔离件中存在的液相的量,从而使该隔离件具有所需的自修复特性。

17、在一个实施方案中,环境隔离件具有大于或等于98%的致密化率。对于根据本发明的环境隔离件来说,在与包含游离硅的基材相容的温度下可以有利地实现这样的比率。

18、这样的致密化率导致隔离件比现有技术的环境隔离件更不透气,并且因此改善环境隔离件的保护特性。

19、在一个实施方案中,基材可以是航空涡轮机械部件,例如高压涡轮部件或低压涡轮部件。例如,该部件可以是喷嘴、燃烧室壁、涡轮环扇区、涡轮机叶片或这些部件之一的一部分。

20、根据另一方面,本发明涉及一种用于在氧化且潮湿的环境中的高温使用期间通过在基材表面上形成环境隔离件来保护基材的方法,该基材的邻近表面的部分由含硅的材料制成,

21、其特征在于,形成包含选自yb2-2γgd2γsio5、yb2-2γgd2γsi2o7的至少一种化合物以及相对于总环境隔离件组成为5%至15%的摩尔含量的氧化铝(al2o3)的环境隔离件,其中γ在0.05至0.15之间,在高达至少1400℃时维持主体(majority)为固相并且在高于或等于1300℃的温度下呈现液相的环境隔离件确保该隔离件在高于或等于1300℃的使用温度下的自修复能力。

22、这样的方法允许通过自修复环境隔离件来保护含硅的基材。事实上,液相的量确保环境隔离件能够填充在部件使用期间可能出现的任何裂纹。此外,由于环境隔离件在低于1400℃的温度下具有液相,所以本发明的方法仍然与含硅的基材相容。

23、在一个实施方案中,环境隔离件的形成包括氧化镱粉末(yb2o3)、氧化钆粉末(gd2o3)、氧化铝粉末(al2o3)和二氧化硅粉末(sio2)在1300℃至1400℃之间的温度下的烧结步骤,确定粉末的比例以便获得如上所述的部件。

24、烧结允许环境隔离件的非常高的致密化。事实上,环境隔离件中的液相有利于颗粒重排,与没有该液相的环境隔离件相比,这增加了致密化。

25、在一个实施方案中,该方法还包括在形成环境隔离件之前在基材表面上获得含硅粘合层的步骤。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8602.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表