利用烧结烟气半干法脱硫灰与钢渣废物制备石膏板的方法与流程

- 国知局

- 2024-06-20 13:46:20

本发明属于固体废物资源化利用,尤其涉及一种利用烧结烟气半干法脱硫灰与钢渣废物制备石膏板的方法。

背景技术:

1、烧结烟气半干法脱硫灰是以亚硫酸钙、碳酸钙、氢氧化钙和硫酸钙等主要组分构成的一种混合物。受烧结生产物料组成和工艺参数控制的影响,烧结烟气半干法脱硫灰中含有大量的亚硫酸钙和氯化物,其中:亚硫酸钙不同于硫酸钙,在酸性环境下,亚硫酸钙不稳定分解有毒的二氧化硫气体;氯化物在水解后“氯离子”对建筑材料有较强腐蚀性。所以,亚硫酸钙和氯化物等因素影响了半干法脱硫灰直接大量用于制水泥缓凝剂、石膏建筑材料等领域的资源化利用。烧结烟气半干法脱硫灰仅仅作为水泥、混凝土等建筑材料的少量掺入料。

2、钢渣是转炉炼钢生产过程中产生的转炉渣。钢渣中含金属铁约8%,经过磁选,将铁分离成为废渣。其矿物组成以硅酸三钙(c3s)为主,其次是硅酸二钙(c2s)、钙镁橄榄石、钙镁蔷薇辉石、铁酸二钙(c3f)、游离氧化钙(f-cao)等。通常条件下,钢渣经过磁选后,钢渣被磁选后的金属铁含量小于2%。因各个钢铁企业生产工艺参数控制略有不同,钢渣的矿物组成略有差异,其影响因素在于钢渣本身的化学成分及碱度。其主要化学组分是金属铁、氧化钙、氧化镁、氧化锰、二氧化硅、氧化铁等。其中以氧化钙、氧化镁、氧化锰等离子的氧化及衍生物为主,氧化钙含量在40-60%,氧化镁的含量在8%-10%之间,氧化锰的含量在1-8%。

3、目前,各个钢铁企业对转炉渣的处理技术是利用钢渣余热,采用热闷水解促使钢渣粉化,便于磁选分离金属铁。磁选后的钢渣即为粉(块)状。在本发明中称之为钢渣废渣。

4、虽然钢渣资源化利用技术开发取得一定的进展。但总体而言,中国钢渣的利用率仍然较低,这源于钢渣内所含的游离氧化钙(f-cao)和氧化镁(mgo)遇水后易膨胀的现象;还由于钢渣中的ca、si等元素所形成的硅酸盐总量与水泥熟料化学组分相差过大(近45%),不利于钢渣粉(块)末直接用于建筑材料领域的资源化利用。目前,我国粗钢产量已经超过10亿吨,钢渣产生量也达到数千万吨,可见,突破钢渣资源化利用的技术瓶颈是迫在眉睫。

技术实现思路

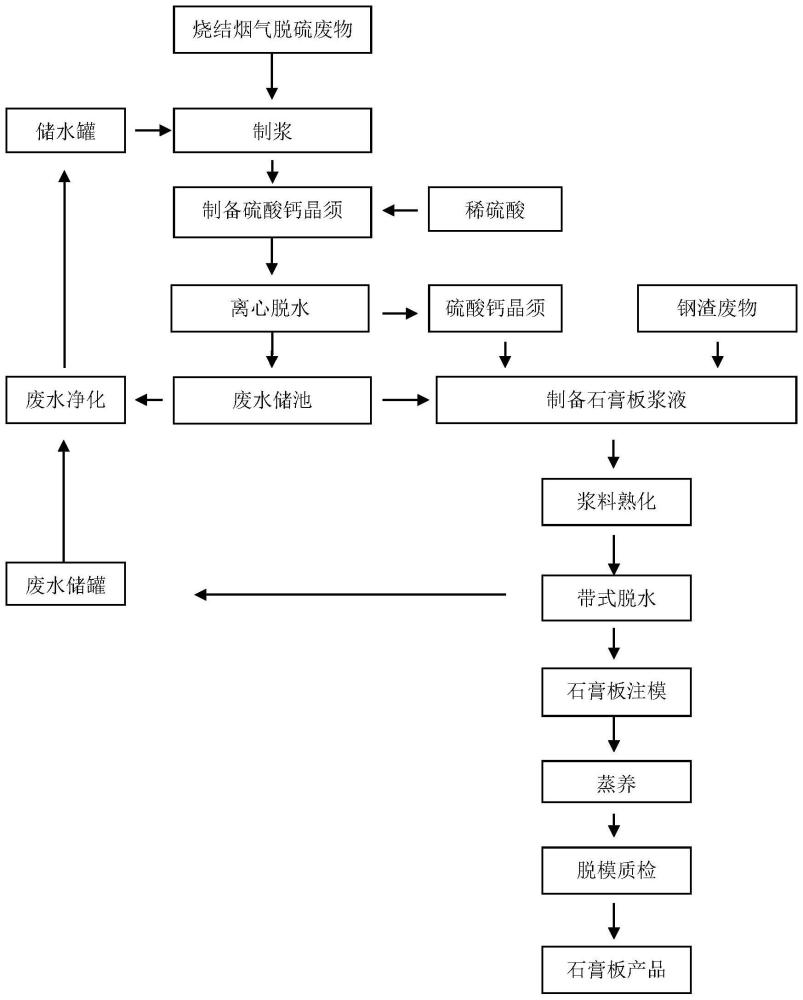

1、本发明的目的是提供一种利用烧结烟气半干法脱硫灰与钢渣废物制备石膏板的方法,是以烧结烟气半干法脱硫产物和钢渣废渣为原料生产高强度石膏板的新工艺。这个工艺是先将烧结烟气半干法脱硫废物形成硫酸钙晶须,然后利用硫酸钙晶须的强度韧性与转炉废渣在一定化学反应条件下生成石膏板浆液,再经过恒温蒸养形成固态硅酸钙板。

2、为实现上述目的,本发明采用以下技术方案实现:

3、利用烧结烟气半干法脱硫灰与钢渣废物制备石膏板的方法,其特征在于,包括如下方法步骤:

4、1)以烧结烟气半干法脱硫灰为原料采用一步酸化法制备硫酸钙晶须;

5、2)制备钢渣废渣浆液,按照钢渣废渣与硫酸钙晶须重量比为1:(0.1~0.2)投加硫酸钙晶须,充分搅拌获得石膏板原料浆液;

6、3)将石膏板原料浆液移至熟化罐,熟化罐温度为20~30℃搅拌时间不低于60min,浆料进行脱水,采取真空带式脱水方式,脱水后的浆料含水率控制在45%~55%;脱水后的浆料注入石膏板模板。

7、所述步骤3)中,浆料脱水后形成的废水送入废水净化装置处理,净化处理后的再生水回到制备硫酸钙晶须的储水罐。

8、所述的采用一步酸化法制备硫酸钙晶须的方法具体包括:

9、1)利用半干法脱硫灰干粉配置脱硫灰浆液,浆液浓度为15%~40%,浆液罐底部进行空气曝气,曝气时间不低于10小时;

10、2)向反应釜内注入水作为反应介质,并加热;

11、3)当反应釜内的水热反应初始温度达到45℃以上,先用无机酸保证水热反应始终保持酸性条件,将步骤1)制备的脱硫灰浆液用泵送入水热反应釜内,水热反应温度保持在60~65℃;

12、4)将浆液排入离心机进行固液分离,经离心分离后的固态物系2h2o硫酸钙和1/2h2o硫酸钙的混合物,即为所制备的硫酸晶须;

13、5)离心分离后的废水进入收集储槽冷却至环境温度,一部分废水继续作为制备石膏板原料浆液的用水;其余废水排入废水净化装置,净化后的再生水送硫酸钙晶须的储水罐备用。

14、所述的废水净化装置采用的工艺为化学沉淀法和电渗析工艺,向废水中通入空气和二氧化碳的混合气体,促使进入废水中的co2与废水中的ca2+/mg2+结合,生成caco3/mgco3,然后废水进入过滤器过滤去除水中的颗粒物杂质,过滤后的废水经过电渗析去除废水中的fe、fe3+/fe2+、cl-、k+、na+、si4+等离子,处理后的废水即为再生水。

15、所述的过滤器采用锰砂和活性炭作为过滤介质。

16、处理后的废水中的ca2+浓度小于80mg/l。

17、所述的水热反应采用硫酸调整溶液ph值在2~4。

18、所述步骤1)中钢渣废渣浆液的浓度为25%~35%,制备后的钢渣废渣浆液过筛去除大颗粒杂质。

19、本发明提供以“烧结烟气半干法脱硫灰和钢渣废渣为原料制备高强度石膏板”的一套完整工艺技术。制备硫酸钙晶须的生产工艺操作是一步水化法;水化法分离水呈酸性,直接用于钢渣废物制浆。这是因钢渣废物有大量的ca2+、mg2+的氧化物,碱度较高,生产硫酸钙晶须的废水呈酸性,直接作为钢渣废渣的溶解水,起酸碱中和作用。然后,调整钢渣废渣与硫酸钙晶须按照一定比例配料后,在常温下充分搅拌,20~30℃缓慢搅拌熟化料浆60min后,进行脱水(工业上可以采用真空带式脱水),保持浆料含水率在50%左右,再将料浆注入石膏板模板。将石膏板模板送入恒温养生罩进行蒸养,蒸养24h后,石膏板脱模并进行质量检查,合格品即为石膏板产品。

20、本发明制备石膏板的原料来自钢铁企业的烧结烟气半干法脱硫灰和钢渣废物,属于钢铁企业正常生产状态下排放的一般工业固体废弃物。所以,本发明实现工业废物资源化利用,且具有生产工艺路线完整、操作简洁、能源消耗低、无废物排放等优势。

21、与现有的技术相比,本发明的有益效果是:

22、1、本发明以烧结烟气半干法脱硫灰为原料制备硫酸钙晶须的生产过程,也是将脱硫灰中的亚硫酸钙转变为硫酸钙的过程。亚硫酸钙具有还原性,在酸性条件下分解释放二氧化硫,具有不稳定性。经过制备硫酸钙晶须这一过程,烧结烟气半干法脱硫灰物理性能从不稳定态到稳定态,保证脱硫灰资源化利用无质量和安全风险。且在工业10m3反应釜进行水热反应生产操作,取得工业化生产实践经验。生成的硫酸钙晶须直接用于制备石膏板,可以实现工厂化规模建设及生产,具有实际应用价值。

23、2、本发明提供的烧结烟气半干法脱硫灰制备硫酸钙晶须技术,有效地控制了烧结烟气脱硫灰中的“氯离子”含量。烧结烟气脱硫灰制备硫酸钙晶须工艺的“制浆过程”是将脱硫灰中氯化物溶解于水中,有效地去除脱硫灰中的“氯化物”,并控制硫酸钙晶须“氯离子”含量低于水泥等建筑材料国家标准。溶于水中的“氯离子”在水处理工艺中被去除。

24、3、本发明是以钢渣废渣为原料,制备石膏板。钢渣废渣推广应用的障碍是游离氧化钙(f-cao)遇水膨胀,造成钢渣筑路或钢渣混凝土遇水膨胀变形,出现钢渣筑路工程质量或混凝土质量问题。所以,钢渣用于筑路或掺入水泥的资源化利用受到工程质量的制约,钢渣不能广泛地被资源化利用。本发明将呈碱性钢渣废渣用酸性废水水解,消除f-cao,形成caso4.2h2o浆液。在其浆液中投加硫酸钙晶须增加石膏板的强度和韧性。这样,各个钢铁企业废弃的钢渣即转变为石膏板制备的必备原料,实现钢渣废物大规模地工厂化资源利用。

25、4、钢渣废物矿物组成是以硅酸三钙(c3s)为主,其次是硅酸二钙(c2s)、钙镁橄榄石、钙镁蔷薇辉石、铁酸二钙(c3f)、游离氧化钙(f-cao)等,本发明制备的石膏板过程中恰好利用钢渣废渣中硅酸钙组分(注:硅酸三钙(c3s)、硅酸二钙(c2s)),所以,本发明实际生产的石膏板产品为硅酸钙石膏板,经样品检测,其密度和强度满足jc/564.1-2008《无石棉纤维增强硅酸钙板》国家标准。硅酸钙石膏板与普通石膏板比较,更具有耐水性、耐候性、耐久性等优点;其密度和强度较高,不易变形和破损。同时,不会受到潮气和病虫害等因素的影响。且具有优异的防火性能,这种材质的石膏板应用范围更广泛。

26、5、本发明提供一套完整的废水再生处理技术。净化处理后的再生水回用于本发明工艺中,没有废水外排。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9142.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

铝土矿的加工方法与流程

下一篇

返回列表