用于在生产生铁的冶金设备的运行中减少碳足迹的方法与流程

- 国知局

- 2024-06-20 14:07:45

本发明总体涉及一种用于在生产生铁的冶金设备的运行中减少碳足迹的方法,以及一种用于以减少的碳足迹生产生铁的冶金设备。

背景技术:

1、减少全球co2排放的必要性和责任正在影响作为主要负责人之一的钢铁工业。全球脱碳正在推动钢铁制造商转向更加可持续的生产,其基础是最大限度地利用所谓的“绿色”能源,如“绿色”电能、可再生还原剂和燃料,以替代化石能源。

2、氢气似乎是目前减少co2排放的新关键因素,尤其是未来脱碳钢铁生产的关键因素。为了实现脱碳目标,氢气的生产应不排放二氧化碳,这意味着例如通过由可再生能源提供电能的电解过程进行生产。这样,就生产出了“绿色”氢气,完全不产生二氧化碳排放。然而,目前绿色氢气生产成本较高,尽管预计未来几年会有所下降,由于钢铁生产过程中巨大的能源和流量需求,即使在未来的情况下,这也可能会损害其在炼钢领域应用的可行性。

3、技术问题

4、本发明的目的是提供一种由铁矿粉更可持续地生产生铁的新途径,特别是一种适用于安装在冶金设备(例如集成钢铁厂)中的生铁生产方法,该方法应具有在二氧化碳排放从有限至零的范围内运行的灵活性,例如或者允许确保更逐步地减少碳足迹,或者在某些可再生资源暂时不可用的情况下至少在低二氧化碳排放下运行。

技术实现思路

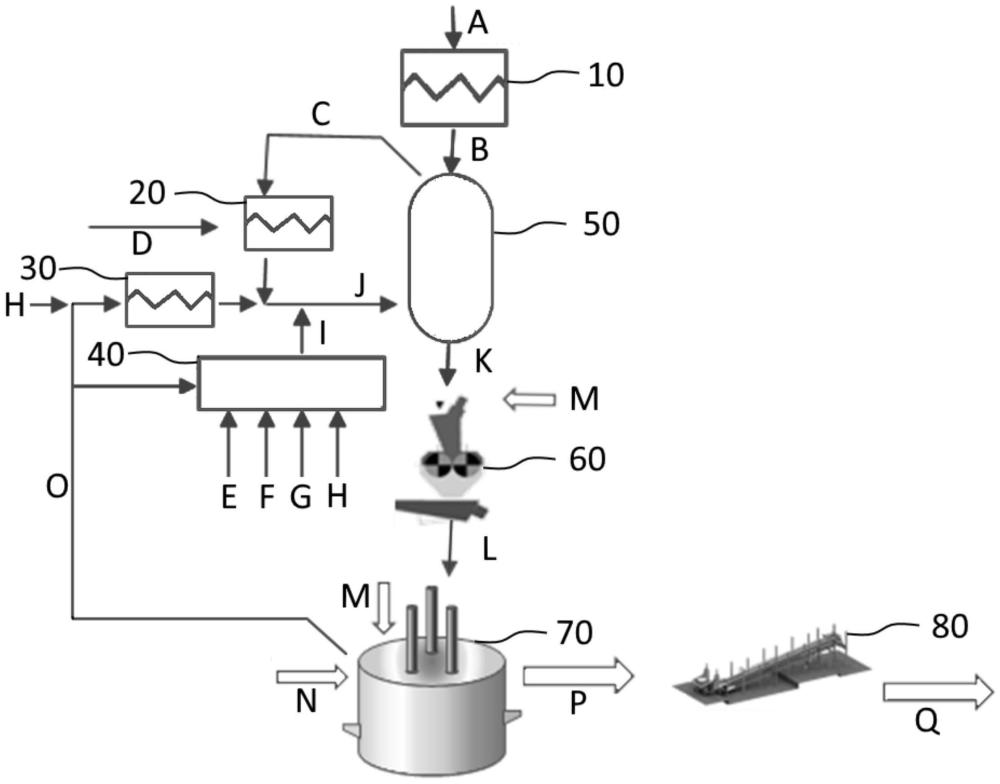

1、为了克服上述问题,本发明在第一方面提出了一种用于在生产生铁的冶金设备的运行中减少碳足迹的方法,该方法包括以下步骤:

2、a)将铁矿粉在第一电预热器中基于焦耳效应和/或微波加热预热至600℃以上、优选700至900℃、特别是750℃至850℃的温度,例如大约800℃,以得到预热的铁矿粉;

3、b)在一个或多个流化床反应器中在热还原气体存在下部分还原所述预热的铁矿粉,以获得部分还原铁;

4、c)将所述部分还原铁进料到包括具有顶部炉渣层的熔融金属熔池的埋弧炉;

5、d)在埋弧炉内在碳质材料存在下进一步还原和熔化所述部分还原铁,以得到熔融生铁;

6、其中,在步骤b)中,所述热还原气体包括氢气、合成气(即合成煤气)、流化床反应器的废气、埋弧炉的废气、来自冶金设备的其他(含co)的废气,或其混合物,其中所述合成气在一个或多个(催化或非催化)重整反应器中在空气或富氧空气、蒸汽或二氧化碳(取决于所使用的重整过程)存在下由天然气或生物甲烷、高炉煤气、埋弧炉本身或其他埋弧炉的废气、来自冶金设备的其他废气或其中两种或更多种的混合物制成;其中,在步骤b)中,热还原气体的温度在550℃以上;并且其中,在步骤b)中,所述部分还原铁的金属化度为55-75%,优选为60-70%。

7、在第二方面,本发明提出了一种以减少的碳足迹生产生铁的冶金设备,优选地通过实施根据第一方面的用于在生产生铁的冶金设备的运行中减少碳足迹的方法,该冶金设备包括:

8、-第一电预热器,其配置用于基于焦耳效应和/或微波加热将铁矿粉预热成600℃以上、优选700至900℃、特别是750℃至850℃的温度,例如大约800℃的预

9、热的铁矿粉;

10、-一个或多个流化床反应器,配置用于在热还原气体存在下将所述预热的铁矿粉

11、部分还原成部分还原铁至金属化度55至55 75%,优选60至70%;

12、-埋弧炉,包括具有顶部炉渣层的熔融金属熔池,配置用于接收所述部分还原铁并且在碳质材料存在下进一步还原和熔化所述部分还原铁,以得到熔融生铁;

13、其中冶金设备还包括一个或多个(催化或非催化)重整反应器,其配置用于由以下进料生成合成气:天然气或生物甲烷的进料、高炉煤气的进料、埋弧炉的废气和来自冶金设备的其他废气的一个或多个进料,或者其混合物的进料,以及空气或富氧空气、蒸汽或二氧化碳的进料(根据所选重整过程的要求);其中所述冶金设备还包括氢气的进料;热还原气体混合装置,其在上游流体连接至所述一个或多个(催化或非催化)重整反应器以及连接至氢气的进料,并且可选地连接至所述埋弧炉的废气和所述冶金设备的其他废气的所述进料中的一个或多个,或者其混合物的进料,并且在下游流体连接至所述一个或多个流化床反应器的入口,所述热还原气体混合装置配置用于提供温度550℃以上的热还原气体,包括氢气、合成气、流化床反应器的废气、埋弧炉的废气、冶金设备的其他废气,或其中两种或更多种的混合物。热还原气体混合装置可以是专用混合单元,或者可以仅是(预热)氢气进料、来自(催化或非催化)重整反应器的合成气、流化床反应器的废气、埋弧炉的废气以及冶金设备的其他废气的汇合。

14、在本发明的上下文中,来自冶金设备的其他废气可以是任何可用且合适的含co的废气或其中两种或更多种的混合物。它们可以选自来自焦炉设备、dri(直接还原铁)设备、基础氧化炉、电炉(除本方法中使用的埋弧炉之外)等的一种或多种废气。

15、因此,所提出的方法和冶金设备的核心基于在一个或多个流化床反应器中的部分(预)还原步骤,至金属化度为55至75%,优选60至70%,仅基于热气态还原剂,接着是埋弧炉(saf)类型的电熔炉,在那里进行熔炼并完成还原。

16、因此,本发明利用了三个发现的组合:(1)铁矿粉还原的动力学曲线非常陡峭,高达70%至75%,这意味着金属化度可以达到75%,例如在20至30分钟内,而在相同条件下从75%进一步金属化至95%则需要两个多小时;(2)当仅用热还原气体作为还原剂进行时,可以获得这种部分还原,此外,其可以至少部分地基于冶金设备中可用的废气,例如方法本身或其他过程的埋弧炉的废气,也可有其他废气,如下文进一步详述,(3)这种部分还原可以至少部分地基于天然气、生物甲烷或其混合物和/或高炉煤气、埋弧炉的废气、来自冶金设备的其他废气或其混合物来获得,如果它们在催化或非催化重整反应器中转化为有效的还原(合成)气,直接使用或与不同比例的氢气和/或其他富含co的可用废气组合使用;以及(4)在埋弧炉中在充当进一步还原剂的固体碳质材料存在下的进一步处理允许将仅部分还原铁矿石转化为生铁。

17、根据本发明,在步骤b)中的热还原气体包括或由以下气体组成:氢气、合成气、流化床反应器的废气、埋弧炉的废气、来自冶金设备的其他(含co的)废气,或其混合物。优选地,所述热还原气体包括至少本文所定义的合成气或由其组成,是指在一个或多个(催化或非催化)重整反应器中,在空气或富氧空气、蒸汽或二氧化碳(取决于所使用的重整过程)存在下,由天然气或生物甲烷、高炉煤气、流化床反应器的废气、埋弧炉的废气、来自冶金设备的其他废气、或其中两种或更多种的混合物产生的合成气。可选地,有利地包括(额外的)氢气、流化床反应器的废气、埋弧炉的废气、来自冶金设备的其他(含co的)废气、或其中两种或更多种的混合物。在实施例中,所述热还原气体包括以下气体或由其组成:所述合成气、(额外的)氢气,以及选自流化床反应器的废气、埋弧炉的废气和来自冶金设备的其他(含co的)的废气中的至少一种气体。

18、用于此目的的优选流化床反应器是循环型流化床反应器,其提供气体和固体之间的高滑移速度,导致高的质量和传热系数。因此,所述一个或多个流化床反应器优选为循环类型。

19、埋弧炉(saf)是一种特殊类型的电(弧)炉,适合进行还原过程。在埋弧炉中,电极的尖端埋在炉渣中,在此通过焦耳效应将有功功率转化为热能,并在此发生反应。炉料,由块矿石(lump)和/或团聚的粉末和/或预还原矿石、助熔剂和碳载体组成,根据炉吞吐量下降并被加热。当进入反应区时,熔点最低的氧化物被液化。随着朝向电极的能量密度增加,所有氧化物最终都被熔化。因此,通过固体含碳材料进行碳热还原。根据温度控制和炉渣熔点,金属氧化物按照碳还原所需的电能需求顺序被还原。炉渣形成主要由脉石构成的液层,还原的金属液滴通过液层下降,在炉底形成金属熔池。熔池是碳饱和的,以保证炉渣中的碳热还原,因此最终产品是热生铁,例如碳含量为3–4%。在本发明的上下文中,术语“埋弧炉”或“saf”包括针对特定应用而优化的所有不同可能的电弧炉类型,例如直流炉、交流炉、开放式熔炉(open bath furnace)、圆形类型、矩形类型等。

20、因此,埋弧炉可以被认为是一种灵活的电熔炉,能够还原金属氧化物,以铁矿石或预还原铁(或直接还原铁,dri)的形式装入。一般来说,对于制铁应用,建议在埋弧炉之间设置预还原步骤,以限制电能消耗并提高设备的整体效率。然而,与现有技术的电弧炉(eaf)不同,埋弧炉不需要高的dri金属化。这使得发明人能够找到本发明的最佳平衡运行点,即55%至75%、优选60%至70%的金属化,这是在单独的反应器中进行的金属化的最后部分,这已被认为是最关键的部分,原因是可用性问题(主要是粘着问题)和可能损害可行性的限制,例如生产率较低、停留时间较长、效率较低等。

21、此外,本文描述的方法和冶金设备特别适合于利用可再生资源作为能源以及固体和气体还原剂,例如“绿色”氢、生物炭和“绿色”电。此外,根据资源的可用性,该方法可以灵活地逐步转换为完全绿色运行(二氧化碳零排放):用于流化床反应器的氢气可以通过电解(仅)使用可再生电力生产(“绿色”h2),或者通过化石资源通过应用二氧化碳捕获技术生产(“蓝色”h2),或者通过化石资源生产(“灰色”h2);在埋弧炉中可使用化石煤和/或生物炭;其他冶金设备废气,例如集成钢铁厂煤气,可以进料到流化床反应器中。该方法还特别旨在允许使用(不同比例的)氢气、再循环的含co的冶金废气和合成气进行混合运行,并根据资源可用性和成本,提高向“绿色”运行转换的灵活性。在这方面,所提出的方法可以灵活地运行,从完全避免二氧化碳排放到限制排放,具体取决于所使用的能源类型和数量:同一冶金设备可以只被送入可再生能源、还原气体、生物甲烷和固体还原剂(碳质材料),co2排放为零,或者其仍然可以被部分地送入化石资源(例如灰/蓝氢气、煤炭、天然气、来自化石燃料的电等),具有有限的co2足迹,但无论如何低于目前使用的制铁技术。

22、生物甲烷是一种可再生能源,源自农业生物质(专用农作物、副产品、农业废物和动物废物)、农工业(食品加工链中的废物)和城市固体废物有机部分(ofmsw)。生物甲烷分两个阶段获得:原始沼气生产(主要通过生物质的厌氧消化)以及随后去除不相容成分(co2),这一过程也称为“升级”。生物甲烷的质量与化石天然气相似,甲烷浓度为90%或更高。因此,本发明的产品是“绿色”生铁,如果仅使用可再生资源作为能量输入以及固体和气体还原剂,则其可以完全无co2生产。

23、因此,在有利的实施例中,该方法或冶金设备中所需的电能的至少部分、优选全部是可再生电力。具体地,预热器和埋弧炉中所需的电能的至少一部分是可再生电力。

24、备选地或附加地,在步骤d)中的碳质材料包括下列物质或由其组成:由生物质产生的生物炭,可选地包括废木材,例如高达40%重量百分比,和/或废塑料,例如高达20%重量百分比。碳质材料可以原样进料到埋弧炉并单独形成部分还原铁。然而,可能是有益的是,碳质材料与所述部分还原铁组合或混合地至少部分地进料到埋弧炉。下面将描述添加所述碳质材料的一种特别有利的方式。

25、此外,该过程可以容易地配置为回收一定百分比的集成钢固体残渣,即通过添加到步骤a)中的铁矿粉的进料中,和/或添加到在步骤a)中获得的预热的铁矿粉,和/或添加到在步骤b)中获得的部分还原铁,根据“循环经济”概念,具有额外的环境和经济效益。

26、本发明中的重整可以在任何合适的重整反应器或两个或更多个重整反应器的组合中进行,所述重整反应器可以是相同类型或使用不同的技术并且是合成气生产领域中已知的。重整反应器是催化重整反应器或非催化重整反应器,此类反应器的实例是蒸汽重整反应器,例如催化蒸汽重整(csr)反应器、干重整(dr)反应器、自热重整(atr)反应器、部分氧化(pox)反应器,例如催化部分氧化(cpo)反应器、膜重整(mr)反应器,或两种或更多种不同类型反应器的任意组合。

27、蒸汽重整(smr)是通过碳氢化合物与蒸汽形式的水反应生成合成气的过程。该反应可用以下反应表示:

28、

29、干重整(dr),也称为二氧化碳重整,是借助贵金属催化剂(例如典型的ni或ni合金),通过碳氢化合物(例如甲烷)与二氧化碳的反应生成合成气的过程。干重整反应可以表示为:

30、

31、自热重整(atr)使用氧气和二氧化碳或蒸汽与甲烷反应形成合成气。该反应发生在甲烷被部分氧化的单个室中。该反应是放热的。当atr使用二氧化碳时,产生的h2:co比例为1:1;当atr使用蒸汽时,产生的h2:co比例为2.5:1。合成气的出口温度在950-1100℃之间。除了反应(1)之外,atr还引入了以下反应:

32、

33、当亚化学计量的燃料-空气混合物在重整器中部分燃烧时,会发生部分氧化(pox),产生富含氢气的合成气。热部分氧化(tpo)和催化部分氧化(cpo)之间存在区别。

34、催化部分氧化(cpo)的过程也是基于反应(3),在此氧气可以来自空气或富氧空气或氧气和氮气的组合,通过碰撞几毫秒进行,气态预混合反应物流过极热的催化表面。所产生的快速且选择性的化学反应被限制在催化剂颗粒周围的薄固气界面区域内。在这里,分子通常在600至1200℃之间变化的温度范围内停留很短的时间。技术开发的一个关键问题是能否避免反应传播到气相,其必须保持在“相对较低”的温度。这种条件有利于形成抑制链式反应的初级反应产物(即co和h2)。

35、膜重整(mr)反应器是其中氧气分离、蒸汽重整(sr)和部分氧化(pox)在单个步骤中结合的反应器。

36、在优选的实施例中,在进料到流化床反应器之前,优选地在与来自催化或非催化重整反应器的(已经热的)合成气混合之前,氢气和/或高炉煤气、埋弧炉的废气、来自冶金设备的其它废气或其混合物,在一个或多个另外的(例如第二或第二和第三)电预热器中基于焦耳效应和/或微波加热被预热至700℃以上的温度,所述合成气由天然气或生物甲烷和可选地一定百分比的高炉煤气生产。在循环式流化床反应器的情况下,其排气优选在再循环之前,或者在单独的电加热器中,或者有利地也在第二电预热器中,被再加热。

37、在进一步优选的实施例中,铁矿粉的粒度分布在0.05-2mm范围内,有利地在0.1-1mm范围内。

38、如果必要或期望,该方法还包括在步骤b)中将部分还原铁矿粉(热)压块,以获得压块的部分还原铁,其优选热装料到埋弧炉。如上面已经简要提到的,碳质材料有利地至少部分地(例如至少60%重量百分比,例如至少80%重量百分比或甚至至少90%重量百分比)与部分还原铁组合或混合地优选全部进料至埋弧炉。最优选地,在热压块期间首先将至少部分、优选全部碳质材料加入到压块的部分还原铁中,然后进料到步骤d)中的埋弧炉。在这种实施例中,碳质材料因此与部分还原铁一起压块到(混合碳质和)部分还原铁团块中,准备在步骤d)中使用。添加到所述团块的碳质材料和单独添加的碳质材料可能不同,例如煤和生物炭等。将一定比例的碳质粉末材料与dri粉末混合以生产具有一定碳含量的dri团块可能有助于优化电冶炼过程,包括更好地控制铁水的最终碳含量。hbi熔炼所需的剩余部分碳质材料可以单独装入电熔炉中,就像在现有技术过程中那样。

39、事实上,在用于直接还原铁(dri)和热压块铁(hbi)熔炼的现有技术电冶炼过程中,例如在电弧炉或埋弧炉中,通常使用固体碳来完成氧化铁还原:除了来自dri的碳含量外,固体煤与其他输入进料一起在电炉中顶部装料。

40、然而,发明人发现添加到部分还原铁中的碳质材料(在将其进料到电弧炉之前)在电冶炼过程中比单独进料的碳质材料例如外部装料的煤/生物炭更有效。事实上,发明人注意到最终产品中将实现更低的消耗、优化的过程参数和更灵活的碳含量。发明人承认,这些优点是由于这样的事实,即与部分还原铁混合和/或压块的碳质材料呈细粒度形式并且与部分还原铁粉均匀混合,从而提高冶炼过程中煤的利用效率,而在单独装煤过程中,也观察到废气夹煤、燃尽、还原效率低等不良现象,这些都导致高消耗和生产率下降。

41、特别令人感兴趣的一个主题是,在金属产品中根据其用途而要求的碳含量,以及由于其在集成钢铁厂中安装的背景而在本过程的早期步骤中提供的碳含量。事实上,为了能够利用现有下游过程(例如氧气顶吹转炉(blast oxygen furnace))的可用性,生产的铁水需要>4%重量百分比(通常为4.5%重量百分比)的碳含量,类似于高炉铁水。如果实现这一目标,则无需安装/改造现有的下游铁水处理设备。

42、然而,部分还原铁的碳含量很大程度上取决于直接还原过程,并且在如本方法中基于气体的直接还原的情况下,部分还原铁中的一定碳含量基本上源自含co的还原剂,例如合成气。使用具有低co含量的还原气体并因此比现有技术中常用的来自天然气重整过程的还原气体具有更高的氢含量,这意味着部分还原铁中的碳含量较低,例如在0.1至3%重量百分比的范围内,取决于具体的还原反应器类型。这也意味着用氢气完全替代含碳燃料和还原剂,这将导致部分还原铁的碳含量为零或几乎为零。

43、特别是在这种零碳含量或极低碳含量的情况下,在电炉中直接装煤对于在步骤d)中的冶炼过程来说并不是最佳的,如上所述,这导致更高的消耗、更低的生产率以及产品特性的更低的灵活性(主要指金属产品中的碳含量)。此外,这也很可能会增加整个电冶炼过程的co2足迹。

44、总之,本发明的目的是在集成钢铁厂或冶金设备内生产“绿色”生铁,利用通过天然气或生物甲烷的催化或非催化重整的合成气的富集而增强的富含co的合成气的可用性,限制铁矿粉的还原程度,并使用不同的可再生能源在埋弧炉中完成还原,并选择具体的解决方案,以提高这种应用的经济可行性。这种方法很灵活,可以完全或部分使用化石燃料和还原剂运行,具体取决于当地的具体可用性和成本,从而可以预见一定的二氧化碳足迹,但与现有技术路线相比是有限的,并包括在成本可行的情况下,进一步降低以转向更多的“绿色”资源的可能性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9597.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表