具有高活性涂层的锂电铜箔阳极板及其制备方法与流程

- 国知局

- 2024-06-20 14:16:26

本发明涉及电极材料,具体地,涉及一种具有高活性涂层的锂电铜箔阳极板及其制备方法。

背景技术:

1、锂电铜箔作为电子产品信号与电力传输、沟通的“神经网络”以及锂离子电池的“集流体”,广泛应用于新型电子信息产业、新能源汽车行业和航空航天等国家重大工程。而高性能锂电铜箔更是制造5g通信高频高速印刷线路板和高能量密度锂离子电池的关键材料。因此,锂电铜箔的质量对其广泛应用起着至关重要的作用。

2、在锂电铜箔生产过程中,除了原材料铜及添加剂的损耗,最大的投入成本即为阳极板。然而,目前锂电铜箔阳极板的使用寿命仅3-6个月,主要原因为所使用的阳极板涂层制备工艺均为钛基材首先进行喷砂、酸化蒸煮法等表面预处理工序,再刷涂氧化铱或铱钽等多元氧化物涂层,此种通过增加表面粗糙度来物理增强钛基体与涂层之间的结合力较弱。另外,在阳极板后期维护工序中,清洗阳极泥和拆卸阳极板等也极易造成涂层的剥落,造成铜箔产品出现厚度不均匀和氧化等缺陷,严重影响铜箔品质,甚至造成阳极板的报废。因此,阳极板的消耗作为铜箔生产成本中的重要组成部分,有效提高其使用寿命深受重视。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种具有高活性涂层的锂电铜箔阳极板及其制备方法。

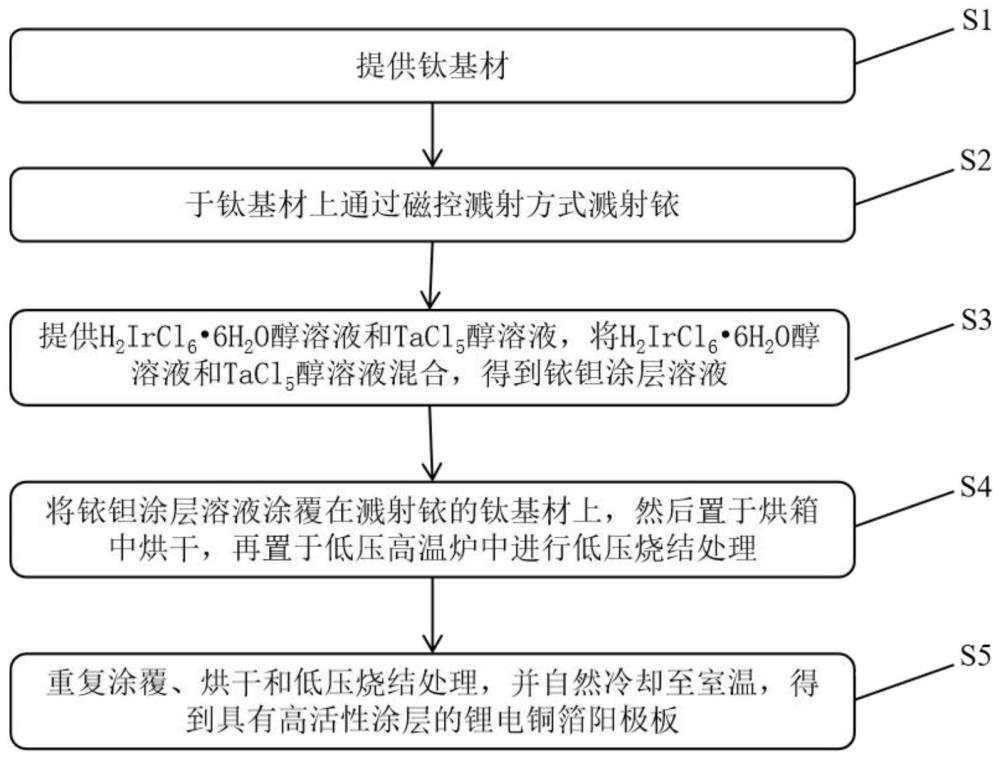

2、根据本发明的一个方面,提供一种具有高活性涂层的锂电铜箔阳极板的制备方法,包括:

3、提供钛基材;

4、于所述钛基材上通过磁控溅射方式溅射铱;

5、提供h2ircl6·6h2o醇溶液和tacl5醇溶液,将h2ircl6·6h2o醇溶液和tacl5醇溶液混合,得到铱钽涂层溶液;

6、将所述铱钽涂层溶液涂覆在溅射铱的钛基材上,然后置于烘箱中烘干,再置于低压高温炉中进行低压烧结处理;

7、重复涂覆、烘干和低压烧结处理,并自然冷却至室温,得到具有高活性涂层的锂电铜箔阳极板。

8、可选地,所述提供钛基材,包括:使用粘涂有抛光膏的抛光布对钛基材进行抛光处理,然后采用丙酮和酒精分别对钛基材进行超声清洗,再取出烘干。

9、可选地,在所述于所述钛基材上通过磁控溅射方式溅射铱之前,包括:将烘干处理后的钛基材放入磁控溅射清洗室中,于氩气下辉光清洗。

10、可选地,所述于所述钛基材上通过磁控溅射方式溅射铱,其中:基底温度200~300℃,溅射气压5~10pa,负偏压50~150v,溅射功率50~150w,溅射时间为30~60min;铱层厚度为50~100nm。

11、可选地,所述提供h2ircl6·6h2o醇溶液和tacl5醇溶液,其中,h2ircl6·6h2o醇溶液和tacl5醇溶液中元素摩尔比为ir:ta=6~7:3~4。

12、可选地,所述铱钽涂层溶液中的元素摩尔比为下列元素摩尔比中的任意一种:ir:ta=6:4;ir:ta=6.5:3.5;ir:ta=7:3。

13、可选地,所述将所述铱钽涂层溶液涂覆在溅射铱的钛基材上,包括:采用三元乙丙胶辊浸入铱钽涂层溶液,浸入时间为5~10min,然后利用三元乙丙胶辊将铱钽涂层溶液涂覆在钛基材上。

14、可选地,所述置于烘箱中烘干,再置于低压高温炉中进行低压烧结处理,其中:置于烘箱中于80~120℃烘干5~10min,再置于低压高温炉中于350~550℃下保温10~30min,气压为10-3~10-2pa。

15、可选地,所述重复涂覆、烘干和低压烧结处理,其中:最后一次烘干的温度为80~120℃,烘干时间为10~20min,最后一次低压烧结处理的温度为400~500℃,处理时间为30~60min,气压为10-3~10-2pa。

16、根据本发明的另一方面,提供一种具有高活性涂层的锂电铜箔阳极板,该锂电铜箔阳极板利用上述的制备方法制备得到。

17、与现有技术相比,本发明具有如下至少之一的有益效果:

18、1、本发明采用磁控溅射替代现有喷砂、酸化蒸煮等工序,可以有效避免大量水资源的浪费和对应的废水处理需要;磁控溅射的铱层具有与钛基体和活性层相近的晶体结构和晶胞参数,相近的离子半径也可有效互溶,能够减少因晶格和晶粒不适配所造成的应力集中问题,且保证涂层与钛基体有效结合,使得氧原子不易进入涂层内部而产生钛基体氧化问题,从而有效提高了涂层的使用寿命,有利于提高阳极板的使用寿命。

19、2、本发明的铱钽涂层采用低压烧结方式形成,一方面可以有效减少氧化铱和氧化钽之间的显微空隙,另一方面也能实现每一层涂层的良好润湿效果,相比于现有技术中采用涂刷方式形成的涂层,此种涂层结构更加稳定,实现了涂层中层与层之间的牢固结合,解决了涂层易剥落的技术难题,从而能够进一步延长阳极板的使用寿命。

20、3、本发明有效减少了贵金属浪费,同时极大程度上降低了阳极板回收和重新刷涂等成本问题。制备工艺环保,综合成本低;所制备的阳极板可发挥铱钽涂层的催化活性,电极具有优异的稳定性,使用寿命长,可多次反复使用。此外,本发明的阳极板经阳极泥后处理工艺后可重复利用,实现了锂电铜箔阳极板降本增效的目的。本发明的高活性涂层除适用于锂电铜箔行业,也可适用于工业电镀、新型电子器件制造、工业废水处理以及标准铜箔、复合铜箔等铜箔制造领域,具有很好的应用前景。

技术特征:1.一种具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,包括:

2.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述提供钛基材,包括:使用粘涂有抛光膏的抛光布对钛基材进行抛光处理,然后采用丙酮和酒精分别对钛基材进行超声清洗,再取出烘干。

3.根据权利要求2所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,在所述于所述钛基材上通过磁控溅射方式溅射铱之前,包括:将烘干处理后的钛基材放入磁控溅射清洗室中,于氩气下辉光清洗。

4.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述于所述钛基材上通过磁控溅射方式溅射铱,其中:基底温度200~300℃,溅射气压5~10pa,负偏压50~150v,溅射功率50~150w,溅射时间为30~60min;铱层厚度为50~100nm。

5.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述提供h2ircl6·6h2o醇溶液和tacl5醇溶液,其中,h2ircl6·6h2o醇溶液和tacl5醇溶液中元素摩尔比为ir:ta=6~7:3~4。

6.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述铱钽涂层溶液中的元素摩尔比为下列元素摩尔比中的任意一种:ir:ta=6:4;ir:ta=6.5:3.5;ir:ta=7:3。

7.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述将所述铱钽涂层溶液涂覆在溅射铱的钛基材上,包括:采用三元乙丙胶辊浸入铱钽涂层溶液,浸入时间为5~10min,然后利用三元乙丙胶辊将铱钽涂层溶液涂覆在钛基材上。

8.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述置于烘箱中烘干,再置于低压高温炉中进行低压烧结处理,其中:置于烘箱中于80~120℃烘干5~10min,再置于低压高温炉中于350~550℃下保温10~30min,气压为10-3~10-2pa。

9.根据权利要求1所述的具有高活性涂层的锂电铜箔阳极板的制备方法,其特征在于,所述重复涂覆、烘干和低压烧结处理,其中:最后一次烘干的温度为80~120℃,烘干时间为10~20min,最后一次低压烧结处理的温度为400~500℃,处理时间为30~60min,气压为10-3~10-2pa。

10.一种具有高活性涂层的锂电铜箔阳极板,其特征在于,利用权利要求1-9任一项所述的制备方法制备得到。

技术总结本发明提供一种具有高活性涂层的锂电铜箔阳极板及其制备方法,该方法包括:提供钛基材;于钛基材上通过磁控溅射方式溅射铱;提供H<subgt;2</subgt;IrCl<subgt;6</subgt;·6H<subgt;2</subgt;O醇溶液和TaCl<subgt;5</subgt;醇溶液,将H<subgt;2</subgt;IrCl<subgt;6</subgt;·6H<subgt;2</subgt;O醇溶液和TaCl<subgt;5</subgt;醇溶液混合,得到铱钽涂层溶液;将铱钽涂层溶液涂覆在溅射铱的钛基材上,然后置于烘箱中烘干,再置于低压高温炉中进行低压烧结处理;重复涂覆、烘干和低压烧结处理,并自然冷却至室温,得到具有高活性涂层的锂电铜箔阳极板。本发明能够保证阳极板涂层具有高活性且不易脱落,延长阳极板使用寿命,有效改善锂电铜箔的质量。技术研发人员:田林涛,穆成法,陈晓,郑耀庭,朱瑞明,田书鼎受保护的技术使用者:浙江宏丰铜箔有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9921.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表