具有梯度成分结构的高导电率CuCr合金触头的制造方法与流程

- 国知局

- 2024-06-20 14:15:09

本发明涉及一种具有梯度成分结构的高导电率cucr合金触头的制造方法。

背景技术:

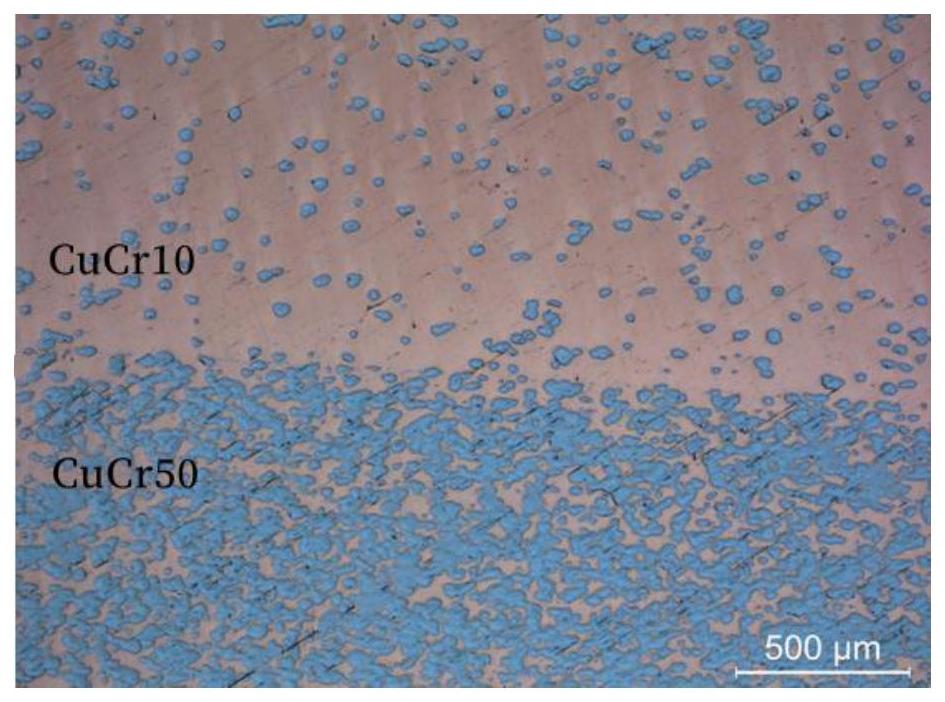

1、铜铬合金触头作为中高压真空开关电器的核心部件,具有典型的“假合金”特征,其金相结构由具有高硬度的铬与具有高导电导热性的铜构成,铜铬两相之间不互溶,通过嵌合方式结合在一起。铜铬合金中的铜组元与铬组元物理性能相差较大:材料中的铬含量越高,触头合金的硬度越高,但导电性越低;材料中的铜含量越高,触头合金的导电性越好,但耐电弧侵蚀性性以及灭弧能力越差。作为中高压触头开关材料,不仅要求合金具备优良的耐电弧侵蚀及灭弧能力,同时还要求合金具备优良的导电性能。从材料设计的角度考虑,可以采用梯度结构的方式解决,其中的灭弧工作端采用含铬量更高的配方设计,其余部分采用高含铜量的配方设计,使材料同时具备优异的灭弧性能和较高的导电性,这种具有梯度结构的铜铬复合材料拥有更好的综合性能,具有广阔的应用前景。

2、目前,cucr触头材料的工业化成型工艺主要有:混粉烧结法、电弧熔炼法、真空溶铸法和真空熔渗法等。若要制造出具有梯度成分结构的铜铬复合材料,以上四种基本工艺都很难实现。铜铬触头材料与导电性更好的铜导体之间,往往需要通过焊接工艺来实现二者的连接。触头常用的焊接工艺有摩擦焊、电子束焊接、扩散焊、钎焊等。焊接部位往往是触头的最薄弱部位,在工作中易发生脱落、翘曲、或者由于钎料本身的导热性较差而出现“界面热结”现象,降低触头零件的可靠性。

3、cucr触头通常采用agcu系钎焊料进行焊接,成本较高。本发明不仅简化了触头零件加工流程,直接获得呈冶金级结合的复合界面结构,不再需要价格昂贵的agcu钎焊料,降低了触头元件的制造成本,更重要的是消除了焊接工艺对触头元件造成的与品质稳定性相关的诸多隐患,如焊接面结合强度问题,局部焊接缺陷问题,由焊料本身导电性和导热性劣于基材而导致的“界面热结”等问题等。

4、鉴于现有技术的这些局限性,需要一种能够实现梯度结构设计触头材料的新型成型工艺,从而提供更好的综合性能。具有梯度结构的触头材料具有从铜基体到耐弧工作端的平滑过渡,减少内应力,降低铜铬层开裂或剥离风险,增强触头在极端工况下的性能稳定性。目前,尚未有文献报道能够全面解决上述问题的铜铬梯度材料制造工艺,这一领域显然存在着显著的技术需求和改进空间。

技术实现思路

1、针对现有技术存在的缺陷,本发明的发明构思是利用冷喷涂工艺,依次获得具有不同铬含量的铜铬(cucr)涂层,实现梯度成分结构设计,从而提升触头的综合性能。

2、一种具有梯度成分结构的高导电率cucr合金触头的制造方法,包括下述步骤:

3、(1)采用冷喷涂工艺喷涂低cr含量cucr合金在纯铜基板上;

4、(2)再采用冷喷涂工艺喷涂高cr含量cucr合金;

5、(3)真空热处理。

6、优选地,所述步骤(1)中,所述低cr含量cucr合金为cucr(0.01-29wt%)合金。所述cucr(0.01-29wt%)合金中cr含量为0.01-29wt%,余量为cu。采用冷喷涂工艺喷涂低cr含量cucr合金在纯铜基板上得到低cr含量cucr合金层,厚度为0.1-3mm。

7、优选地,所述步骤(1)中,所述低cr含量cucr合金为cucr(1-25wt%)合金。所述cucr(1-25wt%)合金中cr含量为1-25wt%,余量为cu。

8、优选地,所述步骤(1)中,所述低cr含量cucr合金为cucr(5-15wt%)合金。所述cucr(5-15wt%)合金中cr含量为5-15wt%,余量为cu。

9、优选地,所述步骤(1)中,所述低cr含量cucr合金为cu余al(0.01-0.9wt%)cr(0.01-29wt%)合金,即低cr含量cucr合金中al含量为0.01-0.9wt%,cr含量为0.01-29wt%,余量为cu。

10、优选地,所述步骤(1)中,所述低cr含量cucr合金为cu余al(0.1-0.9wt%)cr(1-25wt%)合金。

11、优选地,所述步骤(1)中,所述低cr含量cucr合金为cu余al(0.2-0.8wt%)cr(5-15wt%)合金。

12、优选地,所述步骤(1)为:工作气体为惰性气体,优选氮气,喷涂压力为7-8mpa,工作气体加热温度650-750℃,送粉效率为300-400g/min,低cr含量cucr合金在纯铜基板上的喷涂沉积厚度为0.1-3mm后,停止喷涂。

13、优选地,所述步骤(2)中,所述高cr含量cucr合金为cucr(30-60wt%)合金。所述cucr(30-60wt%)合金中cr含量为30-60wt%,余量为cu。采用冷喷涂工艺喷涂高cr含量cucr合金在纯铜基板上得到高cr含量cucr合金层,厚度为2-8mm。

14、优选地,所述步骤(2)中,所述高cr含量cucr合金为cu余al(0.01-0.9wt%)cr(30-60wt%)合金,即高cr含量cucr合金中al含量为0.01-0.9wt%,cr含量为30-60wt%,余量为cu。

15、优选地,所述步骤(2)中,所述高cr含量cucr合金为cu余al(0.01-0.9wt%)cr(40-60wt%)合金,即高cr含量cucr合金中al含量为0.01-0.9wt%,cr含量为40-60wt%,余量为cu。

16、优选地,所述步骤(2)为:工作气体为惰性气体,优选氮气,喷涂压力为9-10mpa,工作气体加热温度650-950℃,送粉效率为200-300g/min,高cr含量cucr合金的喷涂沉积厚度为2-8mm后,停止喷涂。

17、优选地,所述步骤(3)中,所述真空热处理步骤为:热处理温度900-950℃,保温时间1-2小时,然后随炉冷却至室温。

18、再进行机加工成cucr合金触头零件。

19、本发明有效地利用了铜铬合金的复合特性,并通过梯度喷涂技术巧妙地解决了现有单一或均质涂层存在的性能局限性,为制造出高性能触头材料提供了一种新颖且实用的解决方案。

技术特征:1.一种具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,包括下述步骤:

2.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(1)中,所述低cr含量cucr合金为cucr(0.01-29wt%)合金。

3.根据权利要求2所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(1)中,采用冷喷涂工艺喷涂低cr含量cucr合金在纯铜基板上得到低cr含量cucr合金层,厚度为0.1-3mm。

4.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(1)中,所述低cr含量cucr合金为cu余al(0.01-0.9wt%)cr(0.01-29wt%)合金。

5.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(1)为:工作气体为惰性气体,喷涂压力为7-8mpa,工作气体加热温度650-750℃,送粉效率为300-400g/min,低cr含量cucr合金在纯铜基板上的喷涂沉积厚度为0.1-3mm后,停止喷涂。

6.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(2)中,所述高cr含量cucr合金为cucr(30-60wt%)合金。

7.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(2)中,采用冷喷涂工艺喷涂高cr含量cucr合金在纯铜基板上得到高cr含量cucr合金层,厚度为2-8mm。

8.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(2)中,所述高cr含量cucr合金为cu余al(0.01-0.9wt%)cr(30-60wt%)合金。

9.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(2)为:工作气体为惰性气体,喷涂压力为9-10mpa,工作气体加热温度650-950℃,送粉效率为200-300g/min,高cr含量cucr合金的喷涂沉积厚度为2-8mm后,停止喷涂。

10.根据权利要求1所述的具有梯度成分结构的高导电率cucr合金触头的制造方法,其特征在于,所述步骤(3)中,所述真空热处理步骤为:热处理温度900-950℃,保温时间1-2小时,然后随炉冷却至室温。

技术总结本发明公开了一种具有梯度成分结构的高导电率CuCr合金触头的制造方法,包括下述步骤:(1)采用冷喷涂工艺喷涂低Cr含量CuCr合金在纯铜基板上;(2)再采用冷喷涂工艺喷涂高Cr含量CuCr合金;(3)真空热处理。本发明有效地利用了铜铬合金的复合特性,并通过梯度喷涂技术巧妙地解决了现有单一或均质涂层存在的性能局限性,为制造出高性能触头材料提供了一种新颖且实用的解决方案。技术研发人员:李晖云受保护的技术使用者:东莞市精微新材料有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9869.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表