消能防撞设施系统的制作方法

- 国知局

- 2024-08-02 16:16:05

本发明涉及工业生产中大吨位罐车防撞安全领域,更具体地说,涉及一种消能防撞设施系统。

背景技术:

1、通常轨道基础埋于地面以下,基础顶板尾部区域一般布置有吊装孔洞或重要的设备或构筑物。对于运行于基础顶板上面的大吨位罐车来说,在事故状态或偶然情况下,需要在轨道的尽头设置防撞车挡结构,将滑行的罐车拦停在安全区间以内,以确保罐车平稳运行以及轨道后方建构筑物的安全。

2、目前,在设置各条轨道端头的车挡结构时,通常采用在轨道基础顶板上设置单独的悬臂式车挡结构,一般采用悬臂式h形或梯形钢结构,h形或梯形钢结构顶部在罐车驶来侧设置缓冲器,达到将罐车拦停的目的。轨道基础顶板上设置的悬臂式独立车挡结构在大吨位罐车撞击作用下有明显的局限性:其一,由于罐车本身自重很大,在事故状态下的瞬时冲击力也就很大,这种悬臂式车挡结构很难有效抵挡撞击作用,需将悬臂式结构的截面尺寸足够大才能有效阻挡,这就需要轨道后方提供较大的车挡安装空间,而实际轨道后方可使用的空间往往有限,难以满足安装空间的要求;其二,轨道基础的后方一般布置有检修或生产所需的吊装孔洞或其他重要设备或建构筑物,悬臂式车挡在撞击破坏后,罐车继续滑行将会倾翻或冲击后方的建构筑物或设备,这将造成严重的安全事故和财产损失,严重影响正常的生产运营;其三,悬臂式独立车挡结构根部固定于轨道基础的顶面,在罐车撞击车挡时,车挡的根部将巨大的撞击力直接传递给了基础顶板结构,这将对轨道基础顶板结构产生严重的破坏,而混凝土顶板结构又难以修复,从而对轨道基础顶板结构产生不可逆的损伤。因此,这种常规的悬臂式独立车挡结构对于此类大吨位罐车撞击作用下的止挡效果已不适用,难以提供可靠的安全性,尤其是对基础结构会不可逆的损伤风险。

技术实现思路

1、本发明要解决的技术问题在于,提供一种消能防撞设施系统,以解决常规的悬臂式独立车挡导致的罐车事故状态下运行的安全隐患和轨道基础结构撞击后承载能力的安全性问题。

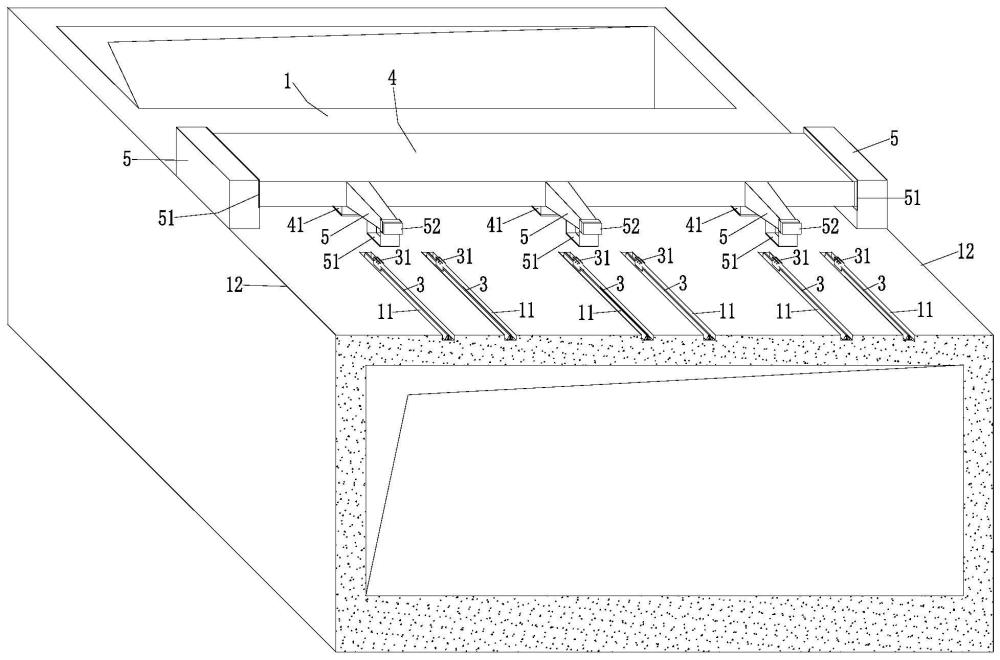

2、本发明解决其技术问题所采用的技术方案是:构造一种消能防撞设施系统,包括轨道基础、罐车、消能止轮器、防撞梁、消能车挡和柱墩;

3、所述轨道基础顶面设置有轨道槽,所述轨道槽内设置有钢轨,所述钢轨靠近端部区段设置有消能止轮器,所述防撞梁横置在所述轨道基础的顶面以上,所述防撞梁与钢轨垂直,所述防撞梁与所述轨道基础顶板之间架空隔离,所述防撞梁的侧面设置有消能车挡,所述柱墩设置在防撞梁的两端,所述柱墩立于轨道基础的侧墙顶面,所述防撞梁中部区域设置有后支腿,所述后支腿与所述轨道基础顶面接触但保持相对滑动,所述罐车的前端设置有停车缓冲器。

4、按上述方案,所述轨道基础后方设置有吊装孔洞或建构筑物或生产设备。

5、按上述方案,所述钢轨可为单组或多组,

6、按上述方案,所述消能止轮器采用螺栓与钢轨夹紧,且夹紧后仍可保持阻尼滑动。

7、按上述方案,所述防撞梁为箱型钢梁或h型钢梁,钢梁的底部设置有后支腿,

8、按上述方案,所述后支腿位于罐车的撞击中心线方向,所述后支腿底面与轨道基础顶板接触但可自由滑动,所述后支腿为箱型或h型钢。

9、按上述方案,所述消能车挡位于所述防撞梁的侧面,所述消能车挡的前支腿底部与轨道基础顶板接触但可自由滑动,所述前支腿为箱型或h型钢,所述水平顶杆呈棱台形或矩形或圆形。

10、按上述方案,组合弹簧包括多个单体弹簧、限位盒、和端板,所述单体弹簧水平安置于限位盒内,所述端板安置于弹簧组的前端,所述端板与限位盒之间保持一定的间隙。

11、按上述方案,所述柱墩立于轨道基础侧墙上,所述柱墩内侧设置有预埋件,所述柱墩为钢筋混凝土结构或矩形管混凝土结构。

12、按上述方案,所述防撞梁两端与所述柱墩连接,连接方式为焊接或螺栓连接。

13、实施本发明的消能防撞设施系统,具有以下有益效果:

14、1、由于钢轨上设有消能止轮器,消能止轮器夹紧后产生阻尼滑动效果,起到一定的耗能作用,可有效降低罐车的撞击速度,防撞梁侧面带有消能车挡,消能车挡的前端设置有组合弹簧,防撞梁和消能车挡的底部设置有前、后支腿,前、后支腿的底面与轨道基础顶板接触且可自由滑动,防撞梁的两端与柱墩连接,柱墩固定于轨道基础的侧墙上,因此在大吨位罐车发生撞击时,首先通过消能止轮器适当降低速度,随后再撞击消能车挡,消能车挡前端的组合弹簧进一步耗能,延长撞击作用的时长,可有效降低撞击作用效应,然后消能车挡再将剩余的撞击作用效应传递给防撞梁,防撞梁受到撞击后变形耗能,再将残余的撞击作用力传递给两端的柱墩,最后柱墩把残余撞击作用效应传递给轨道基础的侧墙,以此来抵抗罐车事故状态下的巨大撞击作用效应。

15、2、由于防撞梁和消能车挡底部设置的前、后支腿与轨道基础顶板仅接触而能自由滑动,不会向基础顶板结构传递撞击力,而前、支腿还可起到防止撞击时的竖向变形作用,从而促使撞击力有效传递到耗能结构上。如此,可实现耗能阻拦停车的目的,而不会对轨道顶板结构造成损伤,同时确保了防撞梁后方建构筑物的安全,即使最后防撞梁两端的柱墩在撞击时受到一定是损伤,也便于后期及时加固修复,而不影响正常的生产运行。

技术特征:1.一种消能防撞设施系统,其特征在于,包括轨道基础、罐车、消能止轮器、防撞梁、消能车挡和柱墩;

2.根据权利要求1所述的消能防撞设施系统,其特征在于,所述消能车挡包括水平顶杆、组合弹簧和前支腿,所述水平顶杆朝向鱼雷罐车驶来方向,所述组合弹簧位于水平顶杆的前端,所述前支腿位于水平顶杆的底部。

3.根据权利要求2所述的消能防撞设施系统,其特征在于,所述前支腿底面与所述轨道基础的顶面接触但可自由滑动。

4.根据权利要求2所述的消能防撞设施系统,其特征在于,所述组合弹簧包含多个单体弹簧、限位盒和端板,所述单体弹簧水平固定于所述限位盒内,所述端板位于所述弹簧的前端,端板与限位盒之间保持一定的间隙。

5.根据权利要求1所述的消能防撞设施系统,其特征在于,所述消能止轮器设置在罐车与所述防撞梁之间,所述消能止轮器置于所述钢轨顶面并采用螺栓与其适当夹紧,且夹紧后的消能止轮器仍可沿钢轨阻尼式滑动。

6.根据权利要求1所述的消能防撞设施系统,其特征在于,所述防撞梁与所述柱墩侧面焊接或螺栓连接。

7.根据权利要求1所述的消能防撞设施系统,其特征在于,所述防撞梁为箱型钢梁或h型钢梁,钢梁的底部设置有后支腿。

8.根据权利要求1所述的消能防撞设施系统,其特征在于,所述后支腿位于罐车的撞击中心线方向。

技术总结本发明涉及一种消能防撞设施系统,包括轨道基础、罐车、消能止轮器、防撞梁、消能车挡和柱墩;所述轨道基础顶面设置有轨道槽,轨道槽内设置有钢轨,所述钢轨靠近端部区段设置有消能止轮器,所述防撞梁横置在所述轨道基础的顶面以上,所述防撞梁与钢轨垂直,所述防撞梁与所述轨道基础顶板之间架空隔离,所述防撞梁的侧面设置有消能车挡,所述柱墩设置在防撞梁的两端,所述柱墩立于轨道基础的侧墙顶面,所述防撞梁中部区域设置有后支腿,所述后支腿与所述轨道基础顶面接触但保持相对滑动,所述罐车的前端设置有停车缓冲器。本发明消能防撞设施系统可显著提高鱼雷罐车事故状态下撞击作用的安全性,具有良好的防撞可靠性,且具有较强的工程适应性。技术研发人员:张志刚,文铁军,谭高铭受保护的技术使用者:中冶南方工程技术有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240718/250097.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表