一种动力电池包缓冲悬置及悬置橡胶规格的确定方法与流程

- 国知局

- 2024-08-02 16:22:19

本发明属于汽车,具体的说是一种动力电池包缓冲悬置及悬置橡胶规格的确定方法。

背景技术:

1、随着新能源电动车辆的普及,汽车市场上出现越来越多的纯电或油电混合动力汽车,而动力电池存在着安全问题,需要对动力电池进行保护,传统的车辆动力电池安装方式是使用螺栓直接将动力电池与车身进行刚性连接,这样对动力电池连接点的结构及强度均有要求,并且在颠簸路段行驶时,车身发生形变的同时动力电池整体也会跟着发生形变,动力电池内部则会由形变产生温度变化,会使动力电池存在电池自燃、爆炸等风险。因此需要一种动力电池与车身之间的安全的连接方式,最大程度的减少动力电池本身发生的形变,增强新能源车辆的安全性。

技术实现思路

1、为解决上述问题,本发明提供了一种动力电池包缓冲悬置及悬置橡胶规格的确定方法,通过对新能源动力电池与车身之间增加带有缓冲的悬置的方式,尽可能的让动力电池包不参与车身扭转变化,解决新能源车辆的动力电池随着车辆运动而产生的形变问题,缓冲结构能够限制动力电池上下能够极大限度的解决动力电池的形变问题,同时提高新能源车辆安全性,并且拓展了新能源车辆技术领域。

2、本发明技术方案结合附图说明如下:

3、第一方面,本发明提供了一种动力电池包缓冲悬置,包括缓冲悬置上部1、缓冲悬置上部盖板2、悬置橡胶3和缓冲悬置下部4;所述缓冲悬置上部1与车身的螺栓刚性连接;所述缓冲悬置上部盖板2与缓冲悬置上部1焊接;所述缓冲悬置下部4的螺栓穿过动力电池包的安装孔位与动力电池包固定连接;所述悬置橡胶3由液体橡胶浇入缓冲悬置下部4与缓冲悬置上部盖板2之间的空间内固化而成。

4、进一步的,所述缓冲悬置上部1由45号钢材质切削加工而成,中间设置有螺纹。

5、进一步的,所述缓冲悬置上部盖板2由45号钢材质切削加工而成,中间孔位预留缓冲悬置下部4自身螺栓运动空间。

6、进一步的,所述缓冲悬置下部4由45号钢材质切削加工而成。

7、第二方面,本发明提供了一种车辆,所述车辆包括所述的一种动力电池包缓冲悬置。

8、第三方面,本发明还提供了一种动力电池包缓冲悬置的悬置橡胶规格的确定方法,通过一种动力电池包缓冲悬置的悬置橡胶规格的确定装置实现;所述确定装置包括4通道作动器试验台、压力传感器、edaq数据采集仪和内置mts flextest软件的pc端;

9、所述4通道作动器试验台,用于接收pc端信号,并在试验车辆安装缓冲悬置后进行整车最大限度扭转试验;

10、所述压力传感器位于左前、右前、左后、右后四处位置,安装在一种动力电池包缓冲悬置与车身之间,用于测量在进行扭转试验时四处位置的受力值上下限区间;

11、所述edaq数据采集仪与压力传感器连接,用于将压力传感器电信号转换为数字信号传输给pc端的mts flextest软件;

12、所述pc端的mts flextest软件包括两个station manager模块和meters模块,其中,station manager模块为站台模块,用于控制试验车辆进行扭转动作;meters模块,用于记录各处受力值,单位为kn。

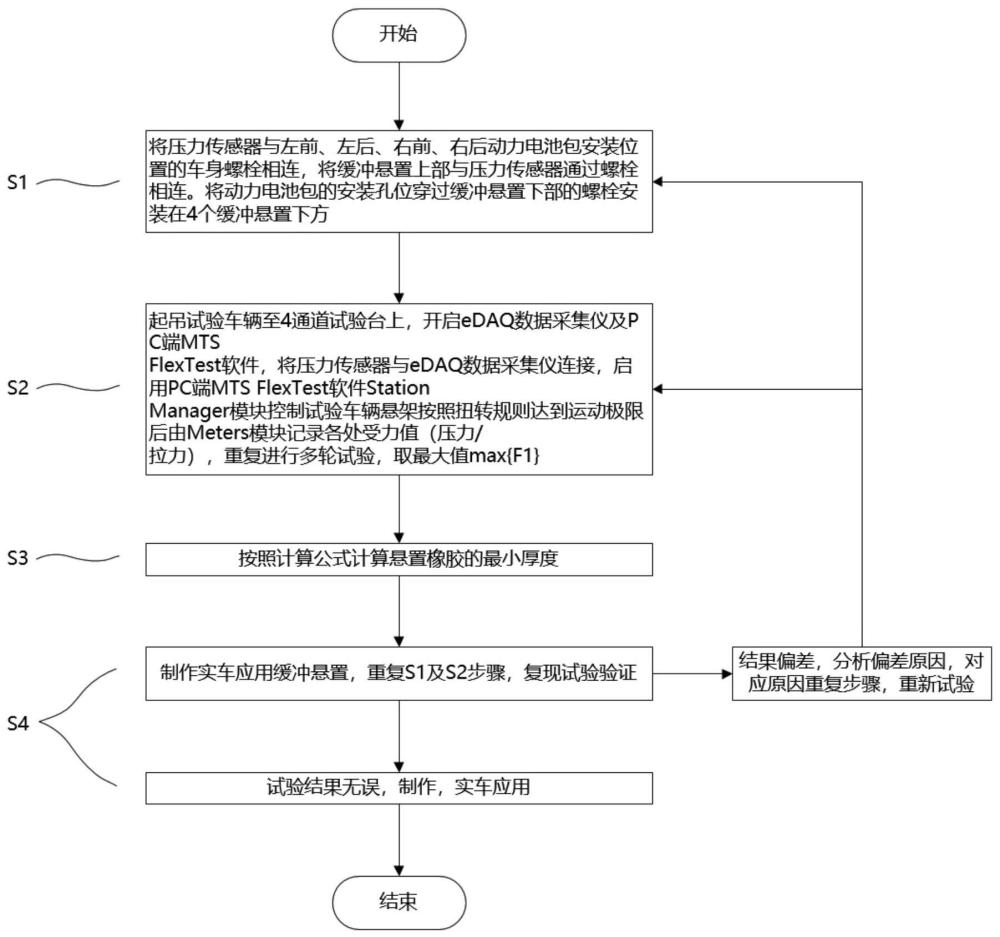

13、进一步的,包括以下步骤:

14、s1、安装压力传感器及动力电池包缓冲悬置以及动力电池包;

15、s2、开启设备及软件,重复扭转试验,取四处动力电池包安装孔位的压力传感器最大受力值;

16、s3、公式计算得出实车应用的最小悬置厚度值;

17、s4、制作实车应用缓冲悬置,重复步骤s1及s2,复现试验验证。

18、进一步的,所述s1的具体方法如下:

19、将压力传感器与左前、左后、右前、右后动力电池包安装位置的车身螺栓相连,将缓冲悬置上部与压力传感器通过螺栓相连。将动力电池包的安装孔位穿过缓冲悬置下部的螺栓安装在4个缓冲悬置下方。

20、进一步的,所述s2的具体方法如下:

21、起吊试验车辆至4通道试验台上,开启edaq数据采集仪及pc端mts flextest软件,将压力传感器与edaq数据采集仪连接,启用pc端mts flextest软件station manager模块控制试验车辆悬架按照扭转规则达到运动极限后由meters模块记录各处受力值,重复进行多轮试验,取最大值max{f1}。

22、进一步的,所述s3的具体方法如下:

23、根据不同车型,设置缓冲悬置内圈直径为d1,单位为mm,外圈直径为d2,单位为mm,厚度为h,单位为mm,则缓冲悬置橡胶有效受力面积为1/4π(d2-d1)2,单位为mm2;设置动力电池包安装孔位的左前、右前、左后、右后四处位置最大受力值分别为f1;

24、根据应力与应变的关系公式σ=e·ε,即f=e·a·f/h,式中,f为悬置橡胶材料承受的试验车辆运动时传递的最大压力或拉力;e为悬置橡胶的弹性模量;a为橡胶材料的承载面积,单位为mm2,固定为1/4π(d2-d1)2mm2;f为橡胶材料的变形量,单位为100%,悬置橡胶在缓冲悬置下部与缓冲悬置上部盖板之间留有除橡胶之外的空间,因此没有发生固定体积下的挤压变化,形变体积可忽略不计,此处f无限接近于100%;h为橡胶材料的高度,单位为mm;

25、当悬置橡胶的弹性力≥最大受力值时,该悬置橡胶的厚度即满足安装要求;得h≥e·a·f/f,其中a=1/4π(d2-d1)2mm2,即h≥(1/4e·π(d2-d1)2·f)/f1时满足悬置橡胶应用条件;初始应用30mm厚度的悬置橡胶进行试验,后根据试验结果确定该车型应用厚度。

26、本发明的有益效果为:

27、1)本发明通过对新能源动力电池与车身之间增加带有缓冲的悬置的方式,尽可能的让动力电池包不参与车身扭转变化,解决新能源车辆的动力电池随着车辆运动而产生的形变问题;

28、2)本发明的缓冲结构能够限制动力电池上下能够极大限度的解决动力电池的形变问题,同时提高新能源车辆安全性,并且拓展了新能源车辆技术领域。

技术特征:1.一种动力电池包缓冲悬置,其特征在于,包括缓冲悬置上部(1)、缓冲悬置上部盖板(2)、悬置橡胶(3)和缓冲悬置下部(4);所述缓冲悬置上部(1)与车身的螺栓刚性连接;所述缓冲悬置上部盖板(2)与缓冲悬置上部(1)焊接;所述缓冲悬置下部(4)的螺栓穿过动力电池包的安装孔位与动力电池包固定连接;所述悬置橡胶(3)由液体橡胶浇入缓冲悬置下部(4)与缓冲悬置上部盖板(2)之间的空间内固化而成。

2.根据权利要求1所述的一种动力电池包缓冲悬置,其特征在于,所述缓冲悬置上部(1)由45号钢材质切削加工而成,中间设置有螺纹。

3.根据权利要求1所述的一种动力电池包缓冲悬置,其特征在于,所述缓冲悬置上部盖板(2)由45号钢材质切削加工而成,中间孔位预留缓冲悬置下部(4)自身螺栓运动空间。

4.根据权利要求1所述的一种动力电池包缓冲悬置,其特征在于,所述缓冲悬置下部(4)由45号钢材质切削加工而成。

5.一种车辆,其特征在于,所述车辆包括如权利要求1-4中任一项所述的一种动力电池包缓冲悬置。

6.根据权利要求1-4任一项所述的一种动力电池包缓冲悬置的悬置橡胶规格的确定方法,其特征在于,通过一种动力电池包缓冲悬置的悬置橡胶规格的确定装置实现;所述确定装置包括4通道作动器试验台、压力传感器、edaq数据采集仪和内置mts flextest软件的pc端;

7.根据权利要求6所述的一种动力电池包缓冲悬置的悬置橡胶规格的确定方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种动力电池包缓冲悬置的悬置橡胶规格的确定方法,其特征在于,所述s1的具体方法如下:

9.根据权利要求7所述的一种动力电池包缓冲悬置的悬置橡胶规格的确定方法,其特征在于,所述s2的具体方法如下:

10.根据权利要求7所述的一种动力电池包缓冲悬置的悬置橡胶规格的确定方法,其特征在于,所述s3的具体方法如下:

技术总结本发明属于汽车技术领域,具体的说是一种动力电池包缓冲悬置及悬置橡胶规格的确定方法。包括缓冲悬置上部、缓冲悬置上部盖板、悬置橡胶和缓冲悬置下部;所述缓冲悬置上部与车身的螺栓刚性连接;所述缓冲悬置上部盖板与缓冲悬置上部焊接;所述缓冲悬置下部的螺栓穿过动力电池包的安装孔位与动力电池包固定连接;所述悬置橡胶由液体橡胶浇入缓冲悬置下部与缓冲悬置上部盖板之间的空间内固化而成。本发明通过对新能源动力电池与车身之间增加带有缓冲的悬置的方式,尽可能的让动力电池包不参与车身扭转变化,解决新能源车辆的动力电池随着车辆运动而产生的形变问题,缓冲结构能够限制动力电池上下能够极大限度的解决动力电池的形变问题,同时提高新能源车辆安全性,并且拓展了新能源车辆技术领域。技术研发人员:董钊宏,邓建交,高猛,于长清,孙野,吕彦朋,黄江芃受保护的技术使用者:中国第一汽车股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240718/250433.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。