板簧结构、车辆的悬架系统以及车辆的制作方法

- 国知局

- 2024-08-02 16:55:06

本技术涉及车辆领域,尤其是涉及一种板簧结构、车辆的悬架系统以及车辆。

背景技术:

1、在车辆领域,常用的车辆的板簧有金属板簧(例如钢板弹簧)与复合材料板簧,金属板簧价格便宜但自重较大,不利于车辆的轻量化;复合材料板簧自重较小但价格高昂,会造成车辆的成本较高。相关技术中,将金属板簧与复合材料板簧结合在一起形成一种复合结构板簧,以达到重量较低且成本较低的目的。

2、然而,金属板簧与复合材料板簧的结合形式对板簧结构的性能影响较大,金属板簧与复合材料板簧的结合形式的差异,有可能还会导致板簧结构的使用寿命缩短。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种板簧结构,该板簧结构的重量较低且成本较低,且该板簧结构的第一板簧、第二板簧与第三板簧之间的结合形式可改善该板簧结构的服役性能等,有利于提升板簧结构的使用寿命。

2、本实用新型还提出一种具有上述板簧结构的车辆的悬架系统。

3、本实用新型还提出一种具有上述的车辆的悬架系统的车辆。

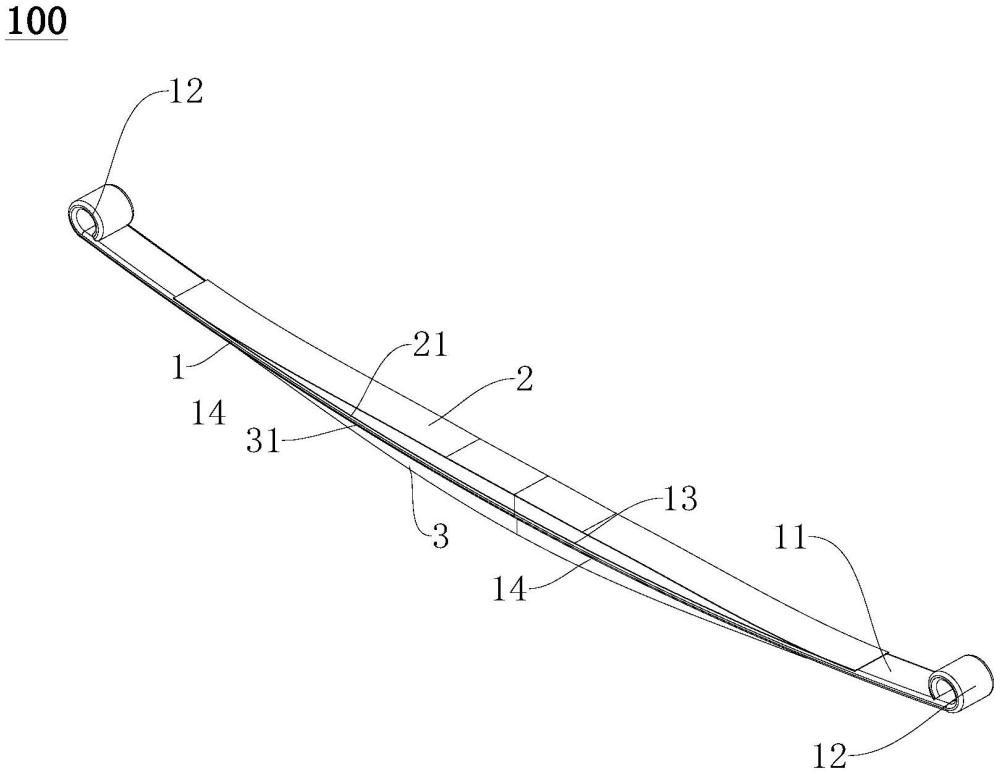

4、根据本实用新型第一方面实施例的板簧结构,包括:第一板簧,所述第一板簧为金属板簧;第二板簧和第三板簧,设于所述第一板簧的厚度方向的相对两侧且均为板状,所述第二板簧和第三板簧均为复合材料件。

5、根据本实用新型实施例的板簧结构,该板簧结构的第一板簧为金属板簧,该板簧结构的第二板簧与第三板簧为复合材料件,金属板簧与形成为复合材料件的板簧的弹性模量不同,在板簧结构的服役过程中,第一板簧与第二板簧、第三板簧的变形程度不同,通过将第二板簧与第三板簧设于第一板簧的厚度方向的相对两侧,第一板簧设于第二板簧与第三板簧之间作为板簧结构的中性层,可以减小在板簧结构的服役过程中第一板簧与第二板簧以及第一板簧与第三板簧之间变形程度的差异,减小板簧结构服役过程中的剪切力,避免第一板簧与第二板簧以及第一板簧与第三板簧之间出现脱层现象,从而可改善板簧结构的服役性能,有利于延长板簧结构的使用寿命。

6、根据本实用新型的一些实施例,所述第一板簧为单层结构;和/或,所述第一板簧的厚度一致。

7、根据本实用新型的一些实施例,所述第二板簧为玻璃纤维复合材料件、碳纤维复合材料件或玄武岩复合材料件;和/或,所述第三板簧为玻璃纤维复合材料件、碳纤维复合材料件或玄武岩复合材料件。

8、根据本实用新型的一些实施例,所述第一板簧包括第一板簧主体和卷耳,所述第一板簧主体为板状,所述卷耳连接在所述第一板簧主体的延伸方向的相对两侧,所述第二板簧和第三板簧设于所述第一板簧主体的厚度方向的相对两侧;在由所述卷耳至所述第一板簧主体的中心的方向上,所述第二板簧和/或第三板簧的厚度逐渐增大。

9、根据本实用新型一些可选的实施例,所述第二板簧和/或第三板簧的最大厚度大于所述第一板簧的最大厚度。

10、根据本实用新型一些可选的实施例,所述第一板簧主体呈弧形延伸;所述第二板簧位于所述第一板簧主体的上侧,所述第三板簧位于所述第一板簧主体的下侧,所述第二板簧的上表面形成向下弯曲的弧形面,所述第三板簧的下表面形成为向下弯曲的弧形面。

11、根据本实用新型的一些实施例,所述第一板簧的厚度方向上的两个表面分别为第一表面和第二表面,所述第二板簧的朝向所述第一板簧的表面为第三表面,所述第三板簧的朝向所述第一板簧的表面为第四表面,所述第三表面与所述第一表面贴合和/或所述第四表面与所述第二表面贴合。

12、根据本实用新型一些可选的实施例,所述第二板簧与所述第一板簧通过黏胶层进行连接;和/或,所述第三板簧与所述第一板簧通过黏胶层进行连接。

13、根据本实用新型的第二方面实施例的车辆的悬架系统,包括:根据本实用新型的第一方面实施例的板簧结构。

14、根据本实用新型实施例的车辆的悬架系统,该悬架系统通过设置上述的板簧结构,该板簧结构的第一板簧为金属板簧,板簧结构的第二板簧与第三板簧为复合材料件,金属板簧与形成为复合材料件的板簧的弹性模量不同,在板簧结构的服役过程中,第一板簧与第二板簧、第三板簧的变形程度不同,通过将第二板簧与第三板簧设于第一板簧的厚度方向的相对两侧,第一板簧设于第二板簧与第三板簧之间作为板簧结构的中性层,可以减小在板簧结构的服役过程中第一板簧与第二板簧以及第一板簧与第三板簧之间变形程度的差异,减小板簧结构服役过程中的剪切力,避免第一板簧与第二板簧以及第一板簧与第三板簧之间出现脱层现象,从而可改善板簧结构的服役性能,有利于延长板簧结构的使用寿命。

15、根据本实用新型第三方面实施例的车辆,包括:根据根据本实用新型第二方面实施例的悬架系统。

16、根据本实用新型实施例的车辆,该车辆包括上述的具有板簧结构的悬架系统,板簧结构的第一板簧为金属板簧,板簧结构的第二板簧与第三板簧为复合材料件,金属板簧与形成为复合材料件的板簧的弹性模量不同,在板簧结构的服役过程中,第一板簧与第二板簧、第三板簧的变形程度不同,通过将第二板簧与第三板簧设于第一板簧的厚度方向的相对两侧,第一板簧设于第二板簧与第三板簧之间作为板簧结构的中性层,可以减小在板簧结构的服役过程中第一板簧与第二板簧以及第一板簧与第三板簧之间变形程度的差异,减小板簧结构服役过程中的剪切力,避免第一板簧与第二板簧以及第一板簧与第三板簧之间出现脱层现象,从而可改善板簧结构的服役性能,有利于延长板簧结构的使用寿命。

17、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:1.一种板簧结构,其特征在于,包括:

2.根据权利要求1所述的板簧结构,其特征在于,所述第一板簧为单层结构;和/或,所述第一板簧的厚度一致。

3.根据权利要求1所述的板簧结构,其特征在于,所述第二板簧为玻璃纤维复合材料件、碳纤维复合材料件或玄武岩复合材料件;和/或,所述第三板簧为玻璃纤维复合材料件、碳纤维复合材料件或玄武岩复合材料件。

4.根据权利要求1所述的板簧结构,其特征在于,所述第一板簧包括第一板簧主体和卷耳,所述第一板簧主体为板状,所述卷耳连接在所述第一板簧主体的延伸方向的相对两侧,所述第二板簧和第三板簧设于所述第一板簧主体的厚度方向的相对两侧;

5.根据权利要求4所述的板簧结构,其特征在于,所述第二板簧和/或第三板簧的最大厚度大于所述第一板簧的最大厚度。

6.根据权利要求4所述的板簧结构,其特征在于,所述第一板簧主体呈弧形延伸;所述第二板簧位于所述第一板簧主体的上侧,所述第三板簧位于所述第一板簧主体的下侧,所述第二板簧的上表面形成向下弯曲的弧形面,所述第三板簧的下表面形成为向下弯曲的弧形面。

7.根据权利要求1所述的板簧结构,其特征在于,所述第一板簧的厚度方向上的两个表面分别为第一表面和第二表面,所述第二板簧的朝向所述第一板簧的表面为第三表面,所述第三板簧的朝向所述第一板簧的表面为第四表面,所述第三表面与所述第一表面贴合和/或所述第四表面与所述第二表面贴合。

8.根据权利要求1-7中任一项所述的板簧结构,其特征在于,所述第二板簧与所述第一板簧通过黏胶层进行连接;和/或,所述第三板簧与所述第一板簧通过黏胶层进行连接。

9.一种车辆的悬架系统,其特征在于,包括:根据权利要求1-8中任一项所述的板簧结构。

10.一种车辆,其特征在于,包括:根据权利要求9所述的悬架系统。

技术总结本技术公开了一种板簧结构、车辆的悬架系统以及车辆,板簧结构包括:第一板簧、第二板簧以及第三板簧。第一板簧为金属板簧,第二板簧和第三板簧设于第一板簧的厚度方向的相对两侧,且第一板簧与第二板簧均为板状,第二板簧和第三板簧均为复合材料件。根据本技术的板簧结构,该板簧结构的重量较低且成本较低,且该板簧结构的第一板簧、第二板簧与第三板簧之间的结合形式可改善该板簧结构的服役性能等,有利于提升板簧结构的使用寿命。技术研发人员:王光,栾广博,刘东安,米彬,王博,高嵩受保护的技术使用者:北汽福田汽车股份有限公司技术研发日:20231213技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240718/253048.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表