船舶再液化系统的渗漏检测系统的制作方法

- 国知局

- 2024-08-01 07:01:18

本发明涉及一种船舶再液化系统的渗漏检测系统,且更尤其涉及一种可在再液化船舶中产生的蒸发气体的再液化系统的初始启动或重启后检测热交换器中的渗漏的渗漏检测系统。

背景技术:

1、天然气含有甲烷作为主要组分,且作为一种在燃烧期间极少或不排出环境污染物的对生态环境友好的燃料而备受关注。液化天然气(liquefied natural gas;lng)是通过在常压下将天然气冷却到约-163℃以使其液化而获得的,且适合于海上的长距离运输,这是因为其体积减小到气态天然气的体积的约1/600。因此,天然气以易于存储和运输的液化天然气的形式进行存储和运输。

2、由于天然气在常压下在-163℃的低温下液化,所以lng存储罐通常被隔热以将lng维持在液态。然而,即使隔热,但此存储罐阻挡外部热的能力也是有限的。因此,由于外部热不断地传递到lng存储罐,因此lng罐中存储的lng在运输期间不断地自然蒸发,从而导致蒸发气体(boil-off gas;bog)的产生。

3、lng存储罐中的蒸发气体的连续产生增大了lng存储罐的内部压力。如果存储罐的内部压力超出预定安全压力,那么这可引起紧急情况,例如存储罐的破裂。因此,需要使用安全阀从存储罐排出蒸发气体。然而,蒸发气体是一种类型的lng损耗,且是lng的运输效率和燃料效率的重要问题。因此,采用各种方法来处置在lng存储罐中产生的蒸发气体。

4、近来,已开发出一种在燃料需求部位(例如,船舶的发动机)使用蒸发气体的方法,一种再液化蒸发气体且将再液化蒸发气体返回到lng存储罐的方法以及一种将这两种方法组合的方法且将其投入使用。

技术实现思路

1、技术问题

2、在用于再液化船舶中产生的蒸发气体的再液化循环中,典型可用液化方法包含使用单一混合制冷剂(single mixed refrigerant;smr)循环的过程和使用丙烷预冷却混合制冷剂(propane-precooled mixed refrigerant;c3mr)循环的过程。c3mr循环为单独使用丙烷制冷剂来冷却且接着使用混合制冷剂来液化和过冷天然气的过程,而smr循环为使用由多个组分组成的混合制冷剂来液化天然气的过程。

3、因此,smr循环和c3mr循环都使用混合制冷剂。然而,如果混合制冷剂的组成由于在蒸发气体的液化期间的制冷剂损耗而改变,那么这可引起不良液化效率。因此,需要通过不断地测量混合制冷剂的组成且补充不具有制冷剂组分的制冷剂来维持制冷剂的恒定组成。

4、再液化蒸发气体的替代再液化循环为使用氮气制冷剂的单一循环液化过程。

5、尽管与使用混合制冷剂的再液化循环相比效率相对低,但使用氮气制冷剂的此再液化循环由于氮气制冷剂的惰性属性而更安全,且由于氮气制冷剂不发生相变而更容易适用于船舶。

6、再液化系统包含:压缩机,接收且压缩蒸发气体;热交换器,通过与制冷剂热交换而冷却来自压缩机的压缩气体;以及制冷剂循环单元,与热交换器中的压缩气体交换热的制冷剂通过所述制冷剂循环单元循环。当再液化系统采用使用氮气制冷剂的制冷循环时,制冷剂循环单元可配置成使得在与压缩气体交换热之后从热交换器排出的制冷剂经压缩,通过热交换器冷却,膨胀且再次冷却,且循环到热交换器。

7、因此,再液化系统,尤其热交换器,供应有极冷lng蒸发气体和比蒸发气体更冷的氮气制冷剂。由于对热交换器或类似物的损坏的此类极冷可燃物质的任何渗漏可对船员和船舶的安全性造成显著风险。

8、在再液化系统的操作期间,来自安置在连接到热交换器的每一管道上游/下游的压力传感器的警告信号提供渗漏的存在的立即指示。然而,在再液化系统的初始启动或重启后,由于压力传感器的渗漏检测不可能且不存在单独地检查渗漏的装置或指令,因此可延迟渗漏检测。

9、为了解决这一问题,本发明提出一种在再液化系统的初始启动或重启后迅速地检测热交换器中的渗漏的解决方案,由此确保船舶的安全性。

10、技术解决方法

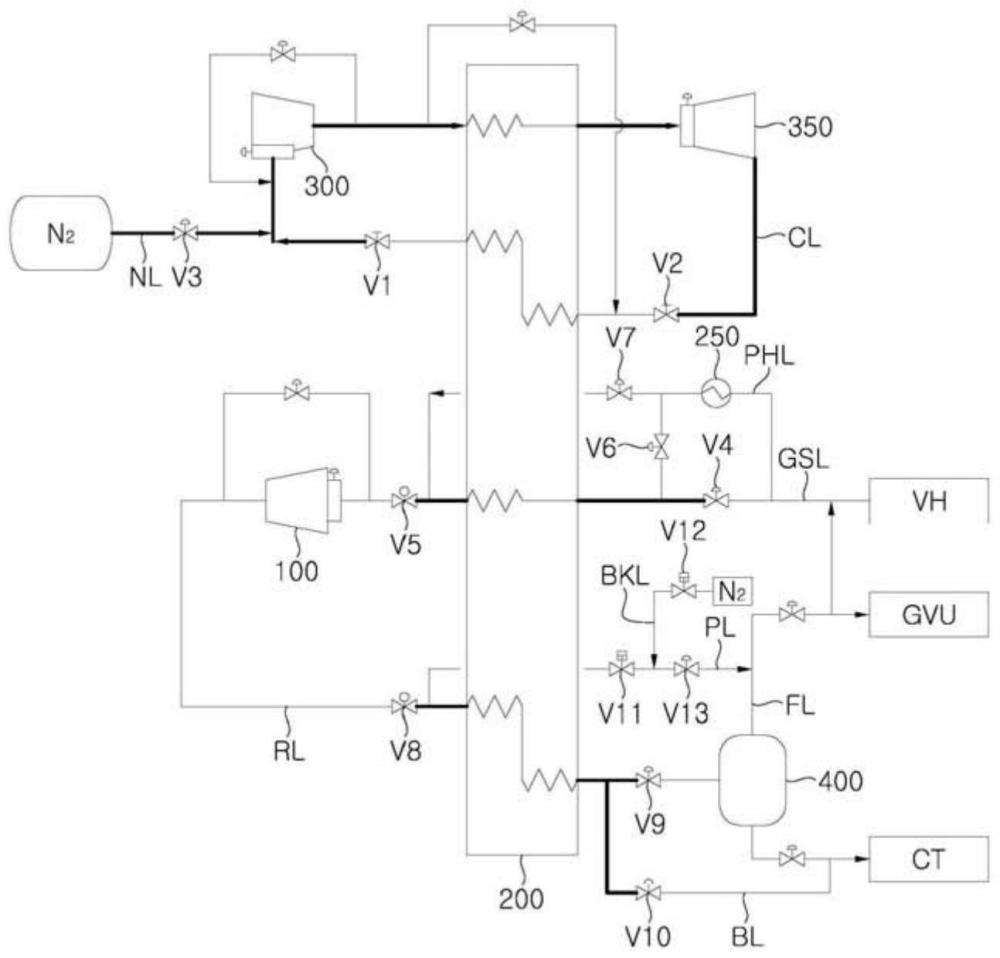

11、根据本发明的一个方面,提供一种船舶再液化系统的渗漏检测系统,包含:气体供应管线,由船舶的存储罐中存储的液化气体产生的蒸发气体沿着所述气体供应管线供应到压缩机;

12、再液化管线,由压缩机压缩的蒸发气体沿着所述再液化管线通过热交换器冷却且再液化,且返回到存储罐;

13、制冷剂循环管线,与热交换器中的压缩蒸发气体交换热的制冷剂沿着所述制冷剂循环管线循环;

14、制冷剂压缩机,安置在制冷剂循环管线上以压缩在冷却压缩蒸发气体之后从热交换器排出的制冷剂;

15、制冷剂膨胀器,使由制冷剂压缩机压缩且已通过热交换器冷却的制冷剂膨胀且冷却,且将冷却的制冷剂供应回到热交换器;以及

16、制冷剂装料管线,将填充有氮气的库存罐连接到制冷剂循环管线上的制冷剂压缩机的上游侧,

17、其中,在再液化过程的初始启动或重启后,氮气经由制冷剂装料管线供应到制冷剂压缩机的上游侧以检测制冷剂循环管线中的渗漏。

18、优选地,渗漏检测系统还包含:第一阀,安置在制冷剂循环管线与制冷剂装料管线之间的接合点上游的制冷剂循环管线上;第二阀,安置在制冷剂膨胀器与热交换器之间的制冷剂循环管线上;以及第三阀,安置在制冷剂装料管线上。

19、优选地,在通过闭合第一阀和第二阀且打开第三阀以允许氮气穿过制冷剂循环管线的在制冷剂压缩机下游的高压部分到制冷剂膨胀器下游的低压部分的范围内的区段来检查制冷剂循环的所述区段的渗漏之后,打开第一阀和第二阀以向制冷剂循环管线装料氮气制冷剂,且检查制冷剂循环管线在制冷剂膨胀器下游的低压部分到制冷剂压缩机上游的低压部分的范围内的区段中的渗漏。

20、优选地,气体供应管线通过热交换器连接到压缩机;渗漏检测系统还包含:第四阀,安置在热交换器上游的气体供应管线上;以及第五阀,安置在压缩机上游的气体供应管线上;以及在再液化过程的初始启动或重启后,独立于制冷剂循环管线中的渗漏检测,通过闭合第四阀和第五阀来检查蒸发气体沿着气体供应管线穿过的热交换器的低压部分的渗漏。

21、优选地,渗漏检测系统还包含:预热管线,从第四阀上游的气体供应管线分支出来且连接到热交换器上游的气体供应管线;预热器,安置在预热管线上以加热蒸发气体;第六阀,安置在预热器下游的预热管线上;以及第七阀,安置在从预热器下游的预热管线分支出来且连接到压缩机的上游侧而不穿过热交换器的管道上。

22、优选地,渗漏检测系统还包含:气液分离器,安置在热交换器下游的再液化管线上以将再液化气体分离成气相和液相;旁路管线,从热交换器下游的再液化管线分支出来且连接到存储罐而不穿过气液分离器;第八阀,安置在热交换器上游的再液化管线上;第九阀,安置在气液分离器上游的再液化管线上;以及第十阀,安置在旁路管线上,其中,在再液化过程的初始启动或重启后,独立于制冷剂循环管线中的渗漏检测,通过闭合第八阀至第十阀来检查蒸发气体沿着再液化管线穿过的热交换器的高压部分的渗漏。

23、优选地,渗漏检测系统还包含:压力补偿管线,从压缩机下游的再液化管线分支出来且连接到气液分离器的上游侧;氮气覆盖管线,氮气沿着所述氮气覆盖管线供应到压力补偿管线;第十一阀,安置在压力补偿管线与氮气覆盖管线之间的接合点上游的压力补偿管线上;第十二阀,安置在氮气覆盖管线上;以及第十三阀,安置在压力补偿管线与氮气覆盖管线之间的接合点下游的压力补偿管线上,其中蒸发气体或氮气经由压力补偿管线供应到气液分离器以调整气液分离器的内部压力。

24、优选地,通过闭合第八阀至第十阀和第十三阀,同时打开第十一阀和第十二阀以允许从氮气覆盖管线供应氮气,来检查再液化管线中的蒸发气体穿过的热交换器的高压部分的渗漏。

25、有利效果

26、根据本发明的渗漏检测系统可在再液化系统的初始启动或重启后在制冷剂装料过程期间提供对热交换器和连接到热交换器的每一管道中的渗漏的提示检测。

27、根据本发明的渗漏检测系统可通过消除安装单独的设备以检测渗漏的需要来提供成本降低,且允许在制冷剂装料过程期间通过连接到热交换器的管道上的相应阀的操作来检查热交换器的渗漏,由此减少起始再液化系统的准备时间,同时确保船舶的安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240722/225781.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种充气艇的制作方法

下一篇

返回列表