化工制剂母胶粒挤压造粒机的制作方法

- 国知局

- 2024-08-01 03:16:04

本技术涉及化工制剂加工,尤其涉及化工制剂母胶粒挤压造粒机。

背景技术:

1、随着经济的发展,科技水平的不断提高,我国的化工行业发展的越来越迅速,化工制剂使用的越来越多了,化工制剂母胶粒在生产加工时需要使用挤压造粒机对其进行生产;

2、如公告号cn216359698u公开了“一种橡胶助剂母胶粒挤压造粒机”并具体公开了:所述底座上通过支架设有料斗,所述料斗上设有螺旋输送机,所述螺旋输送机贯穿管道,所述管道下端设有用于橡胶助剂母胶粒成型的成型装置,所述成型装置包括转动设在管道下端的转轴,所述转轴下端连接转动板,所述转动板两端均连接有模具,所述模具上设有用于母胶粒成型的成型孔,所述成型装置下方设有限位装置,然而,上述技术中,在对母胶粒进行挤压出料时,较为繁琐,母胶粒在成型孔内部不便自动落下进行下料,需要人工挤压,从而降低了该造粒机在使用时的便捷性,因此,本实用新型提出化工制剂母胶粒挤压造粒机用来解决上述问题。

技术实现思路

1、针对上述问题,本实用新型提出化工制剂母胶粒挤压造粒机,已解决上述技术中,在对母胶粒进行挤压出料时,较为繁琐,母胶粒在成型孔内部不便自动落下进行下料,需要人工挤压,从而降低了该造粒机在使用时的便捷性的问题。

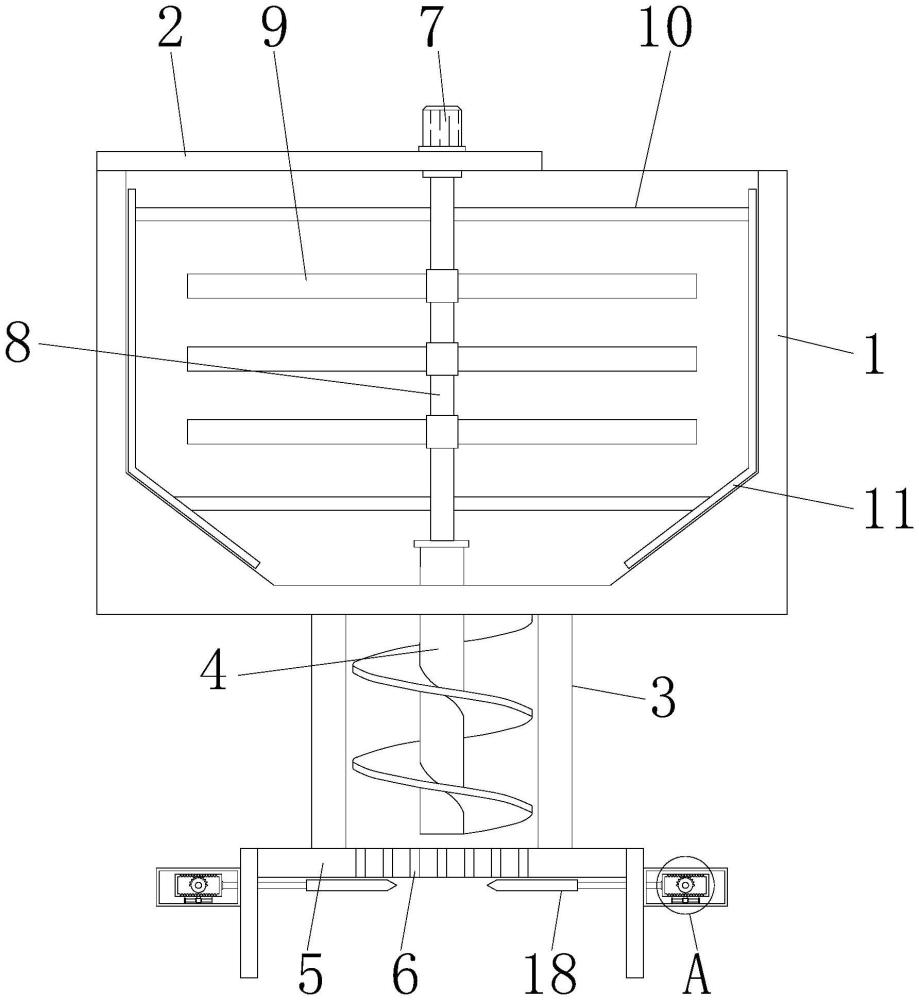

2、为实现本实用新型的目的,本实用新型通过以下技术方案实现:化工制剂母胶粒挤压造粒机,包括搅拌腔,所述搅拌腔顶端的一侧安装有安装板,所述搅拌腔的内部设置有搅拌机构,所述搅拌腔的底端安装有下料管,所述下料管的内侧安装有螺旋输送叶片,所述下料管的底端安装有下料板,所述下料板的内部开设有下料孔,所述下料板的两侧设置有切粒机构。

3、进一步改进在于:所述切粒机构包括固定板、固定腔、第二伺服电机、传动齿轮、传动框、活动杆、切割刀和限位机构,所述固定板安装于下料板的两侧,所述固定板的一侧安装有固定腔,所述固定腔的前端安装有第二伺服电机,所述固定腔的内部安装有传动齿轮,所述第二伺服电机的输出端与传动齿轮的一端连接,所述传动齿轮的外侧设置有传动框,所述传动框内部的上方和下方均设置有传动齿牙,所述传动齿轮呈半齿轮设计,所述传动齿轮与传动框之间相互啮合,所述传动框的一侧安装有活动杆,所述活动杆的一端延伸至固定板的内侧,所述活动杆的一端安装有切割刀。

4、进一步改进在于:所述限位机构包括限位杆和限位套,所述限位杆安装于固定腔内部的底端,所述限位杆的外侧壁设置有限位套,所述限位套的顶端与传动框的底端连接。

5、进一步改进在于:所述限位杆的横截面小于限位套的横截面,所述限位杆与限位套之间构成滑动结构。

6、进一步改进在于:所述下料孔在下料板的内部设置有多个,多个所述下料孔在下料板的内部呈环形分布。

7、进一步改进在于:所述搅拌机构包括第一伺服电机、转轴、搅拌轴、连接杆和刮板,所述第一伺服电机安装于安装板的顶端,所述安装板的底端安装有转轴,所述第一伺服电机的输出端与转轴的一端连接,所述转轴的外侧壁安装有搅拌轴,所述转轴外侧的上方和下方均安装有连接杆,所述连接杆的一端安装有刮板,所述转轴的底端与螺旋输送叶片的顶端连接。

8、本实用新型的有益效果为:通过在下料板的两侧设置有切粒机构,利用切粒机构的固定板、固定腔、第二伺服电机、传动齿轮、传动框、活动杆、切割刀、限位杆和限位套之间的相互配合,可对物料进行切割处理,进而对母胶粒进行自动切料下料处理,从而大大提高了该造粒机在使用时的便捷性,还可通过控制第二伺服电机的转速来调节粒子的大小;通过在搅拌腔的内部设置有搅拌机构,利用搅拌机构的第一伺服电机、转轴、搅拌轴、连接杆和刮板之间的相互配合,可对物料进行搅拌处理,使得物料能均匀混合,还可将搅拌腔内壁附着的物料刮下进行使用,节约了原料,从而大大提高了该造粒机在使用时的实用性。

技术特征:1.化工制剂母胶粒挤压造粒机,包括搅拌腔(1),其特征在于:所述搅拌腔(1)顶端的一侧安装有安装板(2),所述搅拌腔(1)的内部设置有搅拌机构,所述搅拌腔(1)的底端安装有下料管(3),所述下料管(3)的内侧安装有螺旋输送叶片(4),所述下料管(3)的底端安装有下料板(5),所述下料板(5)的内部开设有下料孔(6),所述下料板(5)的两侧设置有切粒机构。

2.根据权利要求1所述的化工制剂母胶粒挤压造粒机,其特征在于:所述切粒机构包括固定板(12)、固定腔(13)、第二伺服电机(14)、传动齿轮(15)、传动框(16)、活动杆(17)、切割刀(18)和限位机构,所述固定板(12)安装于下料板(5)的两侧,所述固定板(12)的一侧安装有固定腔(13),所述固定腔(13)的前端安装有第二伺服电机(14),所述固定腔(13)的内部安装有传动齿轮(15),所述第二伺服电机(14)的输出端与传动齿轮(15)的一端连接,所述传动齿轮(15)的外侧设置有传动框(16),所述传动框(16)内部的上方和下方均设置有传动齿牙,所述传动齿轮(15)呈半齿轮设计,所述传动齿轮(15)与传动框(16)之间相互啮合,所述传动框(16)的一侧安装有活动杆(17),所述活动杆(17)的一端延伸至固定板(12)的内侧,所述活动杆(17)的一端安装有切割刀(18)。

3.根据权利要求2所述的化工制剂母胶粒挤压造粒机,其特征在于:所述限位机构包括限位杆(19)和限位套(20),所述限位杆(19)安装于固定腔(13)内部的底端,所述限位杆(19)的外侧壁设置有限位套(20),所述限位套(20)的顶端与传动框(16)的底端连接。

4.根据权利要求3所述的化工制剂母胶粒挤压造粒机,其特征在于:所述限位杆(19)的横截面小于限位套(20)的横截面,所述限位杆(19)与限位套(20)之间构成滑动结构。

5.根据权利要求1所述的化工制剂母胶粒挤压造粒机,其特征在于:所述下料孔(6)在下料板(5)的内部设置有多个,多个所述下料孔(6)在下料板(5)的内部呈环形分布。

6.根据权利要求1所述的化工制剂母胶粒挤压造粒机,其特征在于:所述搅拌机构包括第一伺服电机(7)、转轴(8)、搅拌轴(9)、连接杆(10)和刮板(11),所述第一伺服电机(7)安装于安装板(2)的顶端,所述安装板(2)的底端安装有转轴(8),所述第一伺服电机(7)的输出端与转轴(8)的一端连接,所述转轴(8)的外侧壁安装有搅拌轴(9),所述转轴(8)外侧的上方和下方均安装有连接杆(10),所述连接杆(10)的一端安装有刮板(11),所述转轴(8)的底端与螺旋输送叶片(4)的顶端连接。

技术总结本技术提供了化工制剂母胶粒挤压造粒机,涉及化工制剂加工技术领域,包括搅拌腔,所述搅拌腔顶端的一侧安装有安装板,所述搅拌腔的内部设置有搅拌机构,所述下料管的内侧安装有螺旋输送叶片,所述下料管的底端安装有下料板,所述下料板的内部开设有下料孔,所述下料板的两侧设置有切粒机构;通过在下料板的两侧设置有切粒机构,利用切粒机构的固定板、固定腔、第二伺服电机、传动齿轮、传动框、活动杆、切割刀、限位杆和限位套之间的相互配合,可对物料进行切割处理,进而对母胶粒进行自动切料下料处理,从而大大提高了该造粒机在使用时的便捷性,还可通过控制第二伺服电机的转速来调节粒子的大小。技术研发人员:苏贵受保护的技术使用者:陵川县万达新材料有限公司技术研发日:20231124技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212260.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表