增材制造打印过程监视装置与方法与流程

- 国知局

- 2024-08-01 03:18:02

本发明涉及增材制造,具体而言涉及一种增材制造打印过程监视装置与方法。

背景技术:

1、增材制造打印技术(additive manufacturing,am)是指利用打印头按照预设的路径进行逐层成型,以逐层生长的方式逐层构建零件。以熔融沉积成型(fused depositionmodeling,fdm)为例,也称为熔丝成型或熔丝制造技术,是一种将热熔性的丝状材料(pla、abs和尼龙等)加热熔化成形零件的方法,通过加热和挤出热塑性长丝逐层构建零件。在打印过程中,挤出喷嘴中的热熔性材料的温度高于材料固化温度,呈熔融态。热熔性材料从挤出喷嘴挤出后,随即与前一个层面熔结在一起,并随环境温度降低而固化,一个层面沉积完成后,打印头(工作台)按预定的增量上升(下降)一个打印层的厚度,再继续熔喷沉积,按照零件的3d切片规划打印路径和工艺继续下一层打印,直至完成整个实体零件。应当理解,在打印过程中,通常需要花费数小时,甚至数十小时,整个打印过程通常自动化、无人值守地完成。

2、以fdm工艺打印零件/3d模型时,在零件/3d模型制作之前需要进行3d打印机进行必要的调平,可手动或者自动进行。在打印过程开始之后,打印机会根据规划好的工艺自动执行打印程序,直到整个打印工艺执行完成。但在打印过程中,可能出现各种异常情况,例如打印的模型从基板(成型面)上脱离倾倒、模型部分成型不良(例如部分位置塌陷)、打印头堵塞、丝材进料/出料异常等,因为不限于上述原因导致打印的模型或者零件出现异常情况而需要干预时,现有的打印机由于无法感知异常情况,而在无人值守的情况下,会继续打印程序,直到打印完成而得到质量不良或者报废的模型。这个过程,不仅浪费原材料、浪费时间,而且还可能损坏打印头和打印底板。

技术实现思路

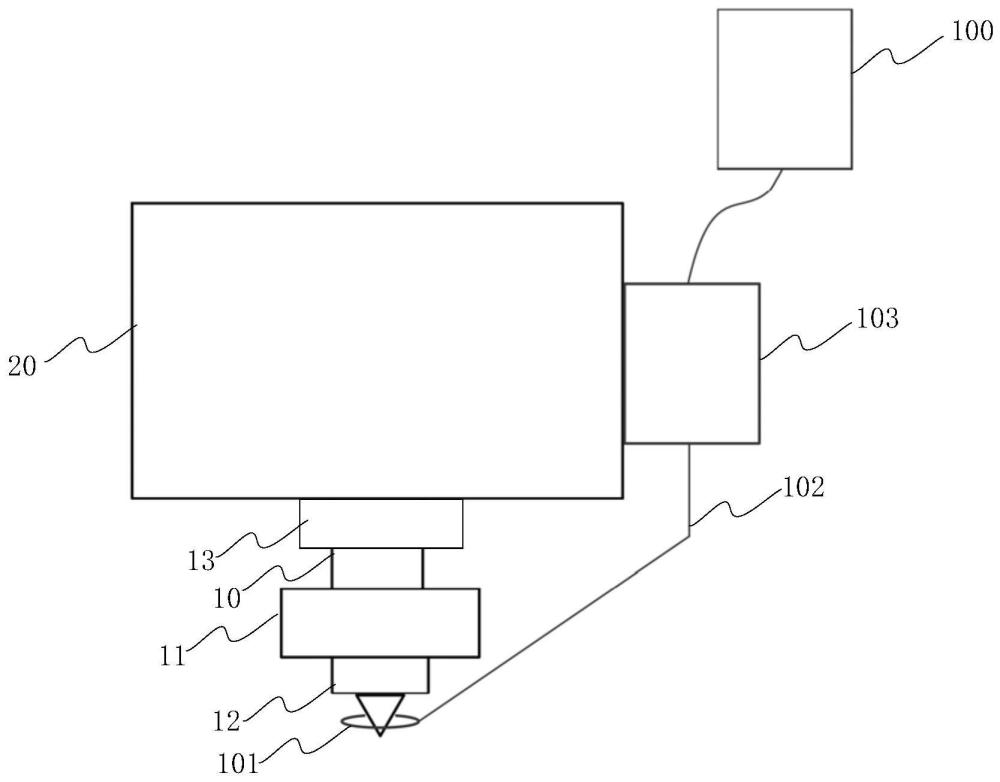

1、鉴于现有技术的缺陷与不足,根据本发明目的的第一方面,提出一种增材制造打印过程监视装置,包括:

2、围绕打印头的下边缘配置的检测部,所述检测部被设置成基于与打印头下方成型面上的堆积层的接触与否,监视打印过程;

3、至少一个连杆机构,一端与所述检测部连接,并与所述检测部联动;

4、传感器组件,与连杆机构的另一端连接,用以感应所述至少一个连杆机构的运动状态,并基于连杆机构的至少一个运动状态,向打印机控制器反馈异常状态;

5、其中,所述检测部、至少一个连杆机构与传感器构成传感组件,整体固定在打印头或者与打印头同步运动的机构上,并在打印过程中与打印头同步移动。

6、作为可选的实施方式,所述打印头包括用于将熔融态丝材挤出的挤出喷嘴,所述检测部围绕所述挤出喷嘴的挤出口边缘设置,在挤出喷嘴的中心纵轴线所定义的z轴方向上,所述检测部的下表面与所述挤出口所在平面之间存在预设的间距h。

7、作为可选的实施方式,所述预设的间距h被配置与所述传感组件的检测灵敏度相关。

8、作为可选的实施方式,所述检测部被设置成满足以下条件限定:通过减小预设的间距h,提高检测灵敏度。

9、作为可选的实施方式,所述检测部为环形检测部、椭圆环形检测部或者多边形检测部中的一种。

10、作为可选的实施方式,所述检测部为封闭型检测部或者不封闭型检测部中的一种。

11、作为可选的实施方式,所述检测部为金属检测部或者非金属检测部。

12、作为可选的实施方式,所述检测部包括围绕所述打印头的下边缘而配置的多个,每个检测部均连接至一个连杆机构。

13、作为可选的实施方式,所述连杆机构的至少一个运动状态包括:检测部被碰撞而引起的连杆机构的运动。

14、作为可选的实施方式,所述连杆机构的至少一个运动状态包括:连杆机构具有朝向远离成型面方向或者接近成型面方向的运动。

15、作为可选的实施方式,所述传感器组件被设置采用基于电子、磁、机械和/或光学的传感器,用于检测所述至少一个连杆机构的运动状态。

16、作为可选的实施方式,所述连杆机构包括至少一个被弯折的连接杆。

17、作为可选的实施方式,所述连杆机构被设置成沿着打印头的轴线方向朝向打印耗材来料方向延伸,并从偏离所述打印头的加热机构的位置至少越过所述加热机构所在位置。

18、根据本发明目的的第二方面,还提出一种增材制造打印过程监视方法,包括以下步骤:

19、利用前述的增材制造打印过程监视装置,在增材制造设备按照打印程序打印三维模型对象的过程中,通过所述检测部与下方堆积层的接触状态,经由连杆机构反馈,对打印过程进行监视,其中:

20、(1)未检测到由连杆机构反馈的运动状态,打印程序正常进行;

21、(2)响应于检测到由连杆机构反馈的运动状态,向打印机控制器反馈打印异常状态。

22、作为可选的实施方式,所述增材制造打印过程监视方法进一步包括以下步骤:

23、打印机控制器根据打印异常状态,执行预定的控制机制。

24、作为可选的实施方式,所述检测到由连杆机构反馈的运动状态,包括:

25、检测到所述连杆机构具有朝向预定方向的运动。

26、由此,鉴于现有的3d打印设备在连续的打印程序中对出现异常情况的缺乏有效的监控与反馈机制、容易导致打印完成后的三维模型质量不良或者报废,甚至出现损坏打印设备的问题,根据本发明提出的增材制造打印过程监视装置,通过在打印头的前端布置用于通过接触式反馈的检测部,并通过与其联动的连杆机构引出反馈,将打印过程的异常情况实时进行监视和反馈,例如堆积层倾倒、从成型面脱离等,向打印设备的打印机控制器发送表示异常状态的反馈信号,由此,打印机控制器可基于反馈做出适当的报警和/或中断打印程序的控制机制。

27、本发明提出的增材制造打印过程监视装置尤其是适用于诸如fdm打印设备,针对打印头的结构小、临近高温的加热部的现状,因为空间狭小和高温导致难以直接安装传感器进行直接检测的缺陷,提出一种采用接触式检测的反馈机制并进行直接远端检测的监视方式,将检测器件(例如环形圈等)套在打印头的外侧,并通过与其连接、联动的连杆机构引出反馈到打印机控制器,整个监视装置安装在打印头或者与打印头同步运动的机构上,例如送料机构、散热风扇等其他利于安装传感器件的位置,在打印过程中与打印头保持同步运动,从而实现对打印过程检测,实时检测异常情况。

技术特征:1.一种增材制造打印过程监视装置,其特征在于,包括:

2.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述打印头包括用于将熔融态丝材挤出的挤出喷嘴,所述检测部围绕所述挤出喷嘴的挤出口边缘设置,在挤出喷嘴的中心纵轴线所定义的z轴方向上,所述检测部的下表面与所述挤出口所在平面之间存在预设的间距h。

3.根据权利要求2所述的增材制造打印过程监视装置,其特征在于,所述预设的间距h被配置与所述传感组件的检测灵敏度相关。

4.根据权利要求3所述的增材制造打印过程监视装置,其特征在于,所述检测部被设置成满足以下条件限定:通过减小预设的间距h,提高检测灵敏度。

5.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述检测部为环形检测部、椭圆环形检测部或者多边形检测部中的一种。

6.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述检测部为封闭型检测部或者不封闭型检测部中的一种。

7.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述检测部为金属检测部或者非金属检测部。

8.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述检测部包括围绕所述打印头的下边缘而配置的多个,每个检测部均连接至一个连杆机构。

9.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述连杆机构的至少一个运动状态包括:检测部被碰撞而引起的连杆机构的运动。

10.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述连杆机构的至少一个运动状态包括:连杆机构具有朝向远离成型面方向或者接近成型面方向的运动。

11.根据权利要求1所述的增材制造打印过程监视装置,其特征在于,所述传感器组件被设置采用基于电子、磁、机械和/或光学的传感器,用于检测所述至少一个连杆机构的运动状态。

12.一种增材制造打印过程监视方法,其特征在于,包括以下步骤:

13.根据权利要求12所述的增材制造打印过程监视方法,其特征在于,所述增材制造打印过程监视方法进一步包括以下步骤:

技术总结本发明涉及增材制造技术领域,提供一种增材制造打印过程监视装置与方法,在打印头的底部设置围绕打印头边缘的检测部,并不与打印头接触,同时保持高出打印头底部的挤出口所在平面一定距离,检测头通过连杆机构将打印异常状态反馈至打印机控制器。由此,打印机控制器可根据一定的规则作出响应反应,包括但不限于对加热件和/或挤出喷头的控制,使得在增材制造设备按照打印程序打印三维模型对象的过程中,通过检测部与下方堆积层的接触状态,并经由连杆机构反馈,对打印过程进行监视,实现打印过程中异常状态的检测,防止打印机损坏,减少无效打印材料损耗。技术研发人员:田珂珂,刘景受保护的技术使用者:景到(温州)科技有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212300.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表