一种多气仓防爆垫生产工艺与安装方法与流程

- 国知局

- 2024-08-01 03:30:08

本发明属于轮胎,具体涉及一种多气仓防爆垫生产工艺与安装方法。

背景技术:

1、轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。爆胎是非常严重的安全事故,特别是在高速公路爆胎。据统计,国内高速公路70%的意外交通事故是由爆胎引起的,而时速在120公里以上发生爆胎死亡率接近100%。因此,研究防爆轮胎具有重要的意义。

2、公开号为cn214240312u的专利,公开了一种便于安装的双气仓汽车轮胎防爆垫,包括装置主体,所述装置主体包括轮胎本体和环形凹槽,所述轮胎本体两侧的子口内侧皆强粘有环形凹槽,所述环形凹槽的内部皆活动安装有防爆垫凸槽,所述防爆垫凸槽与环形凹槽的内部皆固定安装有凸槽钢丝本体和凹形槽钢丝本体,所述环形凹槽与两端防爆垫凸槽相扣,所述环形凹槽的一端固定连接有防爆垫本体,所述防爆垫本体的内部形成主气仓。本实用新型通过设置有环形凹凸槽相扣后利用环形活动槽凸槽钢丝本体的特性,将防爆垫本体牢固的固定在轮胎本体的内部,方便了工作人员对防爆垫本体的安装,从而增加了结构的便捷性,提升了工作人员的工作效率。

3、但是,上述专利在实际使用过程中存在以下不足,防爆垫采用传统的轮胎制作工艺,防爆垫强度不足,在巨大的冲击力下,容易产生破裂。

技术实现思路

1、因此,本发明要解决现有技术中防爆垫强度不足,在巨大的冲击力下,容易产生破裂的问题。

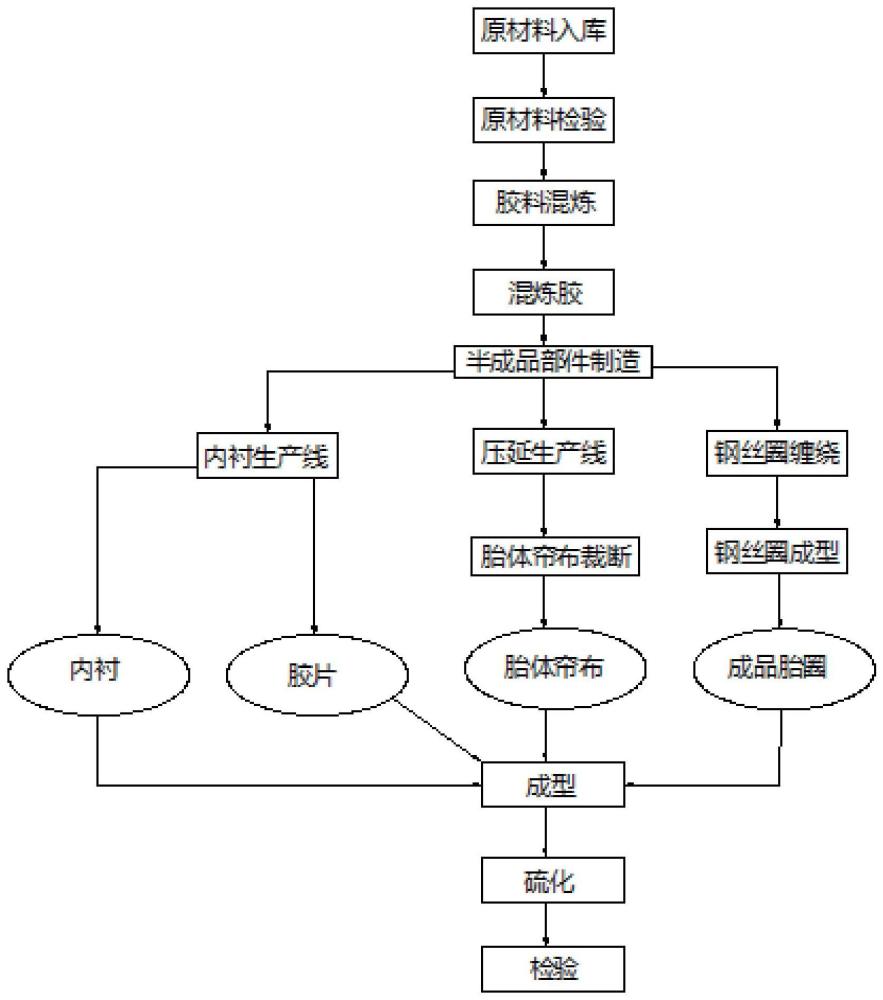

2、为此,采用的技术方案是,本发明的一种多气仓防爆垫生产工艺,包括如下步骤:

3、步骤一、将天然橡胶、炭黑、环烷油、填料、粘合树脂、防老剂、活性剂、硫化剂、促进剂通过混炼机进行混炼得到胶料,将胶料压制成长条状的胶片;

4、步骤二、将两个胶片通过辊筒贴合在一起形成内衬层;

5、步骤三、将帘线穿过压延机,在帘线两面上压延胶料形成尼龙帘布;

6、步骤四、将钢丝圈表面涂覆胶料,然后卷绕成环形获得胎圈;

7、步骤五、通过成型机在胎圈上依次贴上内衬层、尼龙帘布和胶片,并卷成筒状,形成防爆垫胎坯。

8、步骤六、将防爆垫胎坯经过硫化机高温硫化,形成防爆垫。

9、优选的,在步骤一中,天然橡胶40-50份,炭黑22-28份,环烷油2-5份,填料0.5-1份,粘合树脂2-5份,防老剂0.2-1份,活性剂2-5份,硫化剂1-3份,促进剂0.5-1份。

10、优选的,在步骤一中,混炼温度为80-120℃。

11、优选的,在步骤二中,辊筒的温度为80-90℃。

12、优选的,在步骤五中,成型机采用的压力为2.0kg-5.0kg/cm2。

13、优选的,在步骤六中,硫化温度为130-200℃,时间为5-10分钟。

14、一种安装方法,适用于所述的一种多气仓防爆垫生产工艺,包括如下步骤:

15、步骤一、在轮胎内部趾口处和防爆垫外部趾口处,采用打磨设备进行打磨;

16、步骤二、防爆垫上安装导气阀,将打磨好的防爆垫内置于打磨好的轮胎内;

17、步骤三、将轮胎与防爆垫连接处通过胶织层在压力作用下紧密贴合,轮胎与防爆垫形成副气仓,轮胎内部形成主气仓;

18、步骤四、对轮胎与防爆垫贴合处进行高温硫化;

19、步骤五、将防爆轮胎安装到轮辋上,向轮胎内部打气,通过导气阀完成主气仓和副气仓的气压平衡,获得多气仓防爆轮胎。

20、本发明技术方案具有以下优点:

21、1.本发明的一种多气仓防爆垫生产工艺,该防爆垫安装到轮胎上,轮胎在钉板上行驶,轮胎被扎破裂后,在气压的作用下,防爆垫封堵在破口处,汽车能保持平衡,防爆垫未损坏。

22、2.本发明的一种安装方法,该防爆垫能大幅度延长了轮胎破裂后的失压时间,防止了因爆胎引发的车体侧翻交通事故,为汽车高速爆胎后提供了安全持久的续航能力,为驾乘人员提供寻找安全停靠点或就近维修创造方便。

23、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

24、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:1.一种多气仓防爆垫生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种多气仓防爆垫生产工艺,其特征在于,在步骤一中,

3.根据权利要求1所述的一种多气仓防爆垫生产工艺,其特征在于,在步骤一中,混炼温度为80-120℃。

4.根据权利要求1所述的一种多气仓防爆垫生产工艺,其特征在于,在步骤二中,辊筒的温度为80-90℃。

5.根据权利要求1所述的一种多气仓防爆垫生产工艺,其特征在于,在步骤五中,成型机采用的压力为2.0kg-5.0kg/cm2。

6.根据权利要求1所述的一种多气仓防爆垫生产工艺,其特征在于,在步骤六中,硫化温度为130-200℃,时间为5-10分钟。

7.一种安装方法,适用于权利要求1至6中任一项所述的一种多气仓防爆垫生产工艺,其特征在于,包括如下步骤:

技术总结本发明是一种多气仓防爆垫生产工艺与安装方法,所述工艺包括如下步骤:步骤一、将天然橡胶、炭黑、环烷油、填料、粘合树脂、防老剂、活性剂、硫化剂、促进剂通过混炼机进行混炼得到胶料,将胶料压制成长条状的胶片;步骤二、将两个胶片通过辊筒贴合在一起形成内衬层;步骤三、将帘线穿过压延机,在帘线两面上压延胶料形成尼龙帘布;步骤四、将钢丝圈表面涂覆胶料,然后卷绕成环形获得胎圈;步骤五、通过成型机在胎圈上依次贴上内衬层、尼龙帘布和胶片,并卷成筒状,形成防爆垫胎坯;步骤六、将防爆垫胎坯经过硫化机高温硫化,形成防爆垫。将该防爆垫安装在轮胎上,能大幅度延长了轮胎破裂后的失压时间,提高轮胎使用安全系数。技术研发人员:路光辉受保护的技术使用者:陕西路安通轮胎科技有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212757.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表