生产多层次纹路效果的仿木材料工艺及其混料胶体的制作方法

- 国知局

- 2024-08-01 03:30:01

本发明属于仿木材料工艺,尤其涉及一种经过第一次发泡程序与第二次发泡程序后,能够自然地在仿木材料上形成多层次纹路效果的工艺。

背景技术:

1、传统木质复合材料大多利用甲醛系胶合剂,使用时,常有游离甲醛等问题,因此,近年来,诸多本领域工作人员是将木质材料混合塑料原料,制造出木材塑料复合材料(wpc),以减少甲醛释出,并改善材料尺寸安定性等问题,同时,wpc相较于塑料而言,其具有较佳的材料抗静电性与弹性;wpc相较于木质原材料而言,其具有较佳的尺寸安定性、抗虫性、耐腐性及耐候性等特性。

2、然而,以木质纤维(或木粉)作为塑料中的增强剂或填料,仍存在许多问题,其中,最大的问题是在胶体与木质纤维间常因表面极性的不同,阻碍二者间的化学键能,不仅如此,木质纤维在胶体中,还会因纤维与纤维间氢键而造成低分散性(poor dispersion)的问题。

3、有鉴于此,发明人曾研发出一种仿木材料技术,以能解决前述问题。然而,在实际使用过程中,若采用仿木材料所制成的最终产品(如:铺板、栅栏、外壁板、窗框及屋顶材料等),需要呈现出两种色彩的的外观时,往往需要使用到两种以上不同色彩的板体,经过叠层加工后,才能形成多层次纹路效果的仿木材料,但,前述工艺较为繁复与冗长。因此,如何有效提供新的工艺,以能生产出具有多层次纹路效果的仿木材料,即为本发明的一重要问题。

技术实现思路

1、发明人经过长久努力研究与实验,终于开发设计出本发明的一种生产多层次纹路效果的仿木材料工艺及其混料胶体,希望通过本发明的提出,能自然地形成多层次纹路效果的仿木材料。

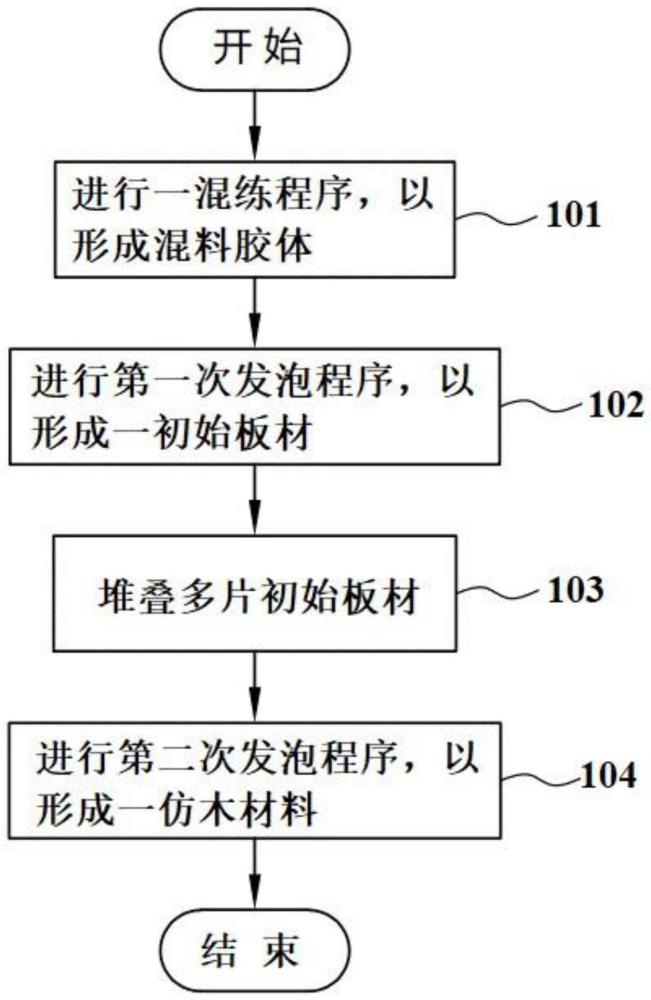

2、本发明的一目的,是提供一种生产多层次纹路效果的仿木材料工艺,其中,该工艺能先将一热塑性弹性体材料、一硬段结构材料与一发泡剂进行一混炼程序,以形成一混料胶体,又,通过一挤出机对该混料胶体进行第一次发泡程序,且使该混料胶体的发泡密度膨胀至该混料胶体的密度的10%至20%,且发泡厚度为1毫米至4毫米,以形成一初始板材,之后,将多片初始板材进行叠层,再通过一热压模具对该些初始板材进行第二次发泡程序,且使该些初始板材发泡密度膨胀至该混料胶体的密度的40%至50%,以形成一仿木材料,其中,该仿木材料会因各该初始板材靠近表面的外层区域与靠近中心的内层区域两者发泡密度不同,而在整体上形成深浅色彩的多层次纹路,如此,本发明的工艺能够通过发泡密度差异化,而使该些初始板材自然形成深浅不一的两种色彩,再将该些初始板材进行叠层与高温高压发泡,进而在仿木材料上形成多层次纹路效果。

3、优选地,该热塑性弹性体材料能选用聚乙烯、聚乙烯-乙酯共聚物、苯乙烯-丁二烯嵌段共聚物、苯乙烯-异戊二烯嵌段共聚物、苯乙烯类嵌段共聚物或上述化合物任一混合物的高分子化合物组合。

4、优选地,该硬段结构材料能选用聚苯乙烯、丙烯腈-苯乙烯共聚物、丙烯腈-丁二烯丙烯-苯乙烯共聚物、高抗冲聚苯乙烯或上述化合物任一混合物的高分子化合物组合。

5、优选地,该热塑性弹性体材料占该混料胶体的重量百分比的10%至90%,该发泡剂占该混料胶体的重量百分比的0.1%至15%,该硬段结构材料则占该混料胶体的剩余重量百分比。

6、优选地,该发泡剂为偶氮类化学发泡剂。

7、优选地,该发泡剂为物理性发泡剂。

8、优选地,第一次发泡程序的挤出温度为该发泡剂的分解温度。

9、优选地,第二次发泡程序的加热温度为摄氏160度至摄氏180度,加压压力则为每平方厘米100公斤至200公斤,发泡时间为10分钟至30分钟。

10、优选地,该混料胶体还包含一架桥剂。

11、优选地,该架桥剂占该混料胶体的重量百分比的0.01%至2%。

12、优选地,该架桥剂能选用二异丙苯基过氧化物、2,5-过氧三级丁基-2,5-二甲基己烷或硫黄的任一种。

13、优选地,该混料胶体还包含一色料。

14、优选地,该混料胶体还包含一防火剂。

15、优选地,该混料胶体还包含一发泡助剂,该发泡助剂占该混料胶体的重量百分比的0.1%至10%。

16、优选地,该发泡助剂能为硬酯酸锌或氧化锌。

17、本发明的另一目的,是提供一种用以形成多层次纹路效果的仿木材料的混料胶体,包括一热塑性弹性体材料、一发泡剂与一硬段结构材料,其中,该热塑性弹性体材料占该混料胶体的重量百分比的10%至90%;该发泡剂占该混料胶体的重量百分比的0.1%至15%;该硬段结构材料则占该混料胶体的剩余重量百分比。

18、优选地,该混料胶体还包括一架桥剂,该架桥剂占该混料胶体的重量百分比的0.01%至2%。

19、优选地,该架桥剂选用二异丙苯基过氧化物、2,5-过氧三级丁基-2,5-二甲基己烷或硫黄的任一种。

20、优选地,该混料胶体还包括一发泡助剂,该发泡助剂占该混料胶体的重量百分比的0.1%至10%。

21、优选地,该发泡助剂为硬酯酸锌或氧化锌。

22、优选地,该热塑性弹性体材料选用聚乙烯、聚乙烯-乙酯共聚物、苯乙烯-丁二烯嵌段共聚物、苯乙烯-异戊二烯嵌段共聚物、苯乙烯类嵌段共聚物或上述化合物任一混合物的高分子化合物组合。

23、优选地,该硬段结构材料是选用聚苯乙烯、丙烯腈-苯乙烯共聚物、丙烯腈-丁二烯丙烯-苯乙烯共聚物、高抗冲聚苯乙烯或上述化合物任一混合物的高分子化合物组合。

24、优选地,该混料胶体还包含一色料。

25、优选地,该混料胶体还包含一防火剂。

26、为了能对本发明目的、技术特征及其效果,做更进一步的认识与了解,现举实施例并结合附图,详细说明如下:

技术特征:1.一种生产多层次纹路效果的仿木材料工艺,其特征在于,包括:

2.根据权利要求1所述的仿木材料工艺,其特征在于,该热塑性弹性体材料能选用聚乙烯、聚乙烯-乙酯共聚物、苯乙烯-丁二烯嵌段共聚物、苯乙烯-异戊二烯嵌段共聚物、苯乙烯类嵌段共聚物或前述化合物任一混合物的高分子化合物组合。

3.根据权利要求2所述的仿木材料工艺,其特征在于,该硬段结构材料能选用聚苯乙烯、丙烯腈-苯乙烯共聚物、丙烯腈-丁二烯丙烯-苯乙烯共聚物、高抗冲聚苯乙烯或前述化合物任一混合物的高分子化合物组合。

4.根据权利要求1所述的仿木材料工艺,其特征在于,该热塑性弹性体材料占该混料胶体的重量百分比的10%至90%,该发泡剂占该混料胶体的重量百分比的0.1%至15%,该硬段结构材料则占该混料胶体的剩余重量百分比。

5.根据权利要求1所述的仿木材料工艺,其特征在于,该发泡剂为偶氮类化学发泡剂。

6.根据权利要求1所述的仿木材料工艺,其特征在于,该发泡剂为物理性发泡剂。

7.根据权利要求1所述的仿木材料工艺,其特征在于,第一次发泡程序的挤出温度为该发泡剂的分解温度。

8.根据权利要求7所述的仿木材料工艺,其特征在于,第二次发泡程序的加热温度为摄氏160度至摄氏180度,加压压力则为每平方厘米100公斤至200公斤,发泡时间为10分钟至30分钟。

9.根据权利要求1至8任一项所述的仿木材料工艺,其特征在于,该混料胶体还包含一架桥剂。

10.根据权利要求9所述的仿木材料工艺,其特征在于,该架桥剂占该混料胶体的重量百分比的0.01%至2%。

11.根据权利要求10所述的仿木材料工艺,其特征在于,该架桥剂能选用二异丙苯基过氧化物、2,5-过氧三级丁基-2,5-二甲基己烷或硫黄的任一种。

12.根据权利要求1至8任一项所述的仿木材料工艺,其特征在于,该混料胶体还包含一色料。

13.根据权利要求1至8任一项所述的仿木材料工艺,其特征在于,该混料胶体还包含一防火剂。

14.根据权利要求1至8任一项所述的仿木材料工艺,其特征在于,该混料胶体还包含一发泡助剂,该发泡助剂占该混料胶体的重量百分比的0.1%至10%。

15.根据权利要求14所述的仿木材料工艺,其特征在于,该发泡助剂能为硬酯酸锌或氧化锌。

16.一种用以形成多层次纹路效果的仿木材料的混料胶体,其特征在于,包括:

17.根据权利要求16所述的混料胶体,其特征在于,该混料胶体还包括一架桥剂,该架桥剂占该混料胶体的重量百分比的0.01%至2%。

18.根据权利要求17所述的混料胶体,其特征在于,该架桥剂能选用二异丙苯基过氧化物、2,5-过氧三级丁基-2,5-二甲基己烷或硫黄的任一种。

19.根据权利要求16所述的混料胶体,其特征在于,该混料胶体还包括一发泡助剂,该发泡助剂占该混料胶体的重量百分比的0.1%至10%。

20.根据权利要求19所述的混料胶体,其特征在于,该发泡助剂为硬酯酸锌或氧化锌。

21.根据权利要求16至20任一项所述的混料胶体,其特征在于,该热塑性弹性体材料能选用聚乙烯、聚乙烯-乙酯共聚物、苯乙烯-丁二烯嵌段共聚物、苯乙烯-异戊二烯嵌段共聚物、苯乙烯类嵌段共聚物或前述化合物任一混合物的高分子化合物组合。

22.根据权利要求21所述的混料胶体,其特征在于,该硬段结构材料能选用聚苯乙烯、丙烯腈-苯乙烯共聚物、丙烯腈-丁二烯丙烯-苯乙烯共聚物、高抗冲聚苯乙烯或前述化合物任一混合物的高分子化合物组合。

23.根据权利要求16至20任一项所述的混料胶体,其特征在于,该混料胶体还包含一色料。

24.根据权利要求16至20任一项所述的混料胶体,其特征在于,该混料胶体还包含一防火剂。

技术总结本发明是一种生产多层次纹路效果的仿木材料工艺,其中,该工艺能先将一热塑性弹性体材料、一硬段结构材料与一发泡剂进行一混炼程序,以形成一混料胶体,又,通过一挤出机对该混料胶体进行第一次发泡程序,且使该混料胶体的发泡密度膨胀至该混料胶体的密度的10%至20%,且发泡厚度为1毫米至4毫米,以形成一初始板材,之后,将多片初始板材进行叠层,再通过一热压模具对该些初始板材进行第二次发泡程序,且使该些初始板材发泡密度膨胀至该混料胶体的密度的40%至50%,以形成一仿木材料,如此,通过两次的发泡程序,能因发泡密度差异化而在仿木材料上形成多层次纹路效果。技术研发人员:史瑞生受保护的技术使用者:台湾永续材料科技股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212747.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表