一种多层薄膜材料快速焊接方法、焊接设备

- 国知局

- 2024-08-01 04:02:59

本发明属于薄膜焊接领域,尤其涉及一种多层薄膜材料快速焊接方法、焊接设备。

背景技术:

1、石墨烯薄膜、铝箔、铜箔等膜材料具备轻质和优良的柔性特性,具有优异的导电、导热性能而在半导体、新能源、军工等领域广泛应用。目前,膜材料的连接主要依赖表面电镀改性+低温钎焊、导电胶粘接、铆接、激光焊接、高温活性钎焊以及超声金属化焊接等技术。然而,现有方法存在一系列挑战。

2、申请号为201810580016.2的专利提供了在金刚石膜表面沉积ti金属改性后与cu钎焊的方法,但原子沉积工艺成本高、效率低且工序繁琐;申请号为201711341202.2的专利提供了导电胶粘接石墨烯薄膜与金属薄片的方法,但其强度不高,粘接还会恶化膜材料接头的耐候性;申请号为202011335730.9的专利提供了一种铆接的焊接方法,但铆接接头本质上是通过界面的机械互锁实现连接,并非通过冶金结合的方式,接头导电、导热性能较差;申请号为20041047521.9的专利提供了激光焊接薄膜的方法,激光焊接对夹具和材料要求较高,需要保证激光能够透过夹具的同时还需确保材料能够吸收激光的能量,因此难以应用于多层材料的焊接;申请号为202111399964.4的专利提供了一种石墨烯膜高温活性金属化的方法,然而高温活性钎焊的高温度(>900℃)和高耗时(>5h)限制了其在多层膜材料上的应用,且工艺能耗较大;申请号为201810176021.7的专利提供了石墨烯薄膜的超声金属化的方法,该方法需要长时间对金属熔池加热以及长时间施加超声振动(>10min)。

3、上述方法焊接时仅限于焊接单层膜,无法有效解决膜材料焊接成本高、可靠性低、性能差和能耗大等问题,导致市场上缺乏适用于难润湿、多层薄膜材料的快速、可靠焊接方法。

技术实现思路

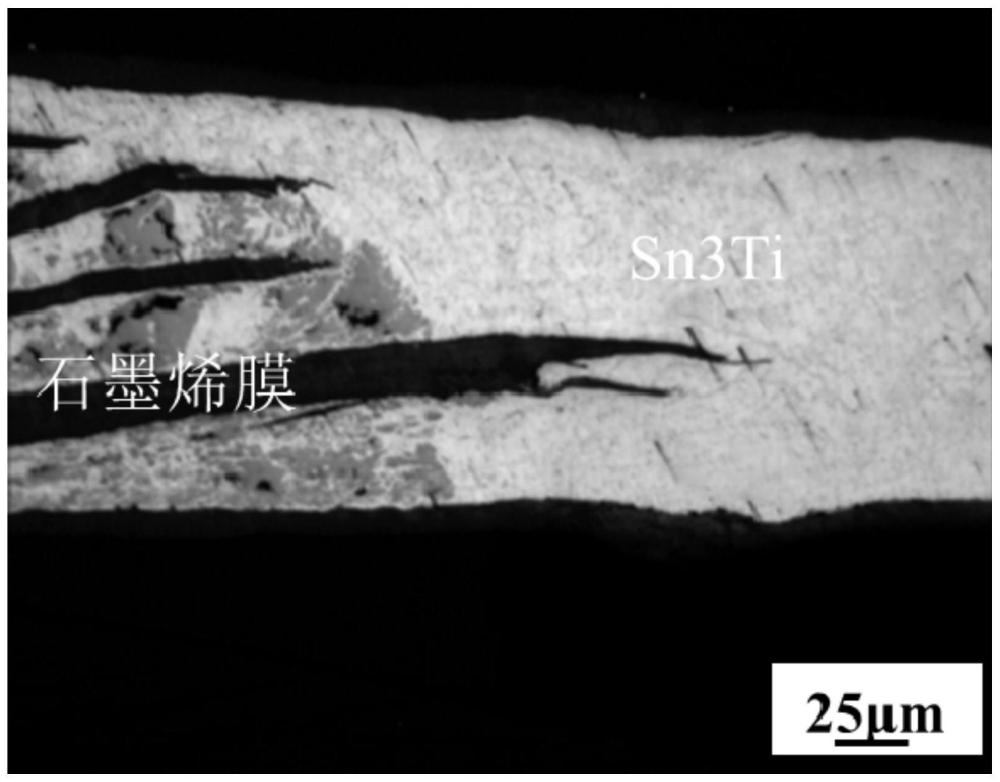

1、针对现有技术不足,本发明的目的在于提供一种多层薄膜的快速焊接方法、焊接设备。本发明通过在薄膜材料上设计指定形状、阵列的通孔结构,随后向多层膜间铺设焊料组成夹层结构,然后采用超声波和高频电流耦合的焊接方式实现多层薄膜的快速焊接。通孔阵列的设置为焊料在多层膜之间的流动提供通道,使焊料向层间渗透,并且抑制焊料溢出。电流通过焊料和膜材料时可以快速产生热量使温度瞬间升至焊料熔点。通过施加高频电流,电场发生快速变化,造成焊接区域温度呈脉冲变化,在电流和温冲作用下促进多层膜氧化膜破碎。此外,电场还能起到促进元素定向迁移和增强声空化效应的作用。施加超声后焊缝层产生的空化效应,能够去除膜表面氧化膜,促进焊料在膜材料上润湿铺展。上述焊接方法能够确保焊料与多层薄膜良好的冶金结合,显著提高焊料与膜材料之间的结合强度。

2、本发明的目的通过以下技术方案实现:

3、一种多层薄膜材料快速焊接方法,包括如下步骤:

4、(1)在多层薄膜的每一层上制备通孔,然后在每一层对应通孔的上、下各放置一片能够覆盖该通孔的焊料,得到待焊样品;

5、(2)采用电阻焊和超声波焊以同步或异步的方式对待焊样品进行焊接,得到焊接好的材料。

6、优选的,步骤(1)中,多层薄膜本身由多层结构组合而成,或者是由单层薄膜叠加而成。

7、优选的,步骤(1)中,多层薄膜的每一层上制备多个通孔,形成通孔阵列。

8、优选的,通孔结构为斜通孔或梯度通孔,其结构与焊料之间的接触面积更大焊合更充分,同时梯度结构的差异性更有利于焊料向层间渗透。

9、具体的,采用激光雕刻机切割出指定尺寸的通孔阵列。这样一来,通孔阵列的多层膜堆叠排布,形成空间立体结构,立体的通孔结构为焊料的扩散和渗透提供通道,有利于增大多层薄膜层间与焊料合金的焊接面积,并且能形成毛细作用促进焊料铺展,抑制焊料溢出。

10、优选的,步骤(1)中,多层薄膜中的每一层的材质选自石墨烯、铜、铝和银中的任意一种。

11、优选的,步骤(1)中,通孔的形状为矩形、圆形和椭圆形中的一种。

12、优选的,步骤(1)中,焊料的厚度为20~2000μm。

13、优选的,步骤(1)中,焊料为sn基合金、au基合金、zn基合金、si基合金、al基合金、cu基合金、ag基合金和ni基合金中的任意一种。前述合金还能包含ti、cr或zr元素。

14、优选的,步骤(2)中,电阻焊的工作参数如下:焊接的电流为0.1~10ka,频率为4~20khz,电极压力为0.1~10mpa,时间为0.1~20s。

15、优选的,步骤(2)中,超声波焊的工作参数如下:超声频率为15~70khz,超声振动杆的振幅为5~60μm,超声振动杆施加的压力为0.1~5mpa,时间为0.1~20s。

16、焊接的时间和电流是关键,时间过长、电流过大,容易出现缺陷;而时间过短、电流较小,则焊料不足以熔化。上述焊接电流和时间下能够保证合金焊料熔化,选用高频电流是本发明的关键,高频电流的电流快速变化,会使焊料中的温度场随之快速变化,形成冷热交替的温度场效应,其效果在于焊料表面的氧化膜热膨胀系数与基体之间的差异较大,在变温场作用下氧化膜破裂进而向多层膜层间渗透。同时超声振动会在固液界面产生空化效应,电场的存在会改变空化气泡的表面张力降低空化的阈值,对空化的效果有正向的增益作用,在促进金属焊料表面氧化膜的去除的同时,还能促进焊料合金向多层薄膜层间渗透扩散。

17、上述多层薄膜材料快速焊接方法所用的焊接设备,包括底座、超声波焊机和电阻焊机,电阻焊机的上部电极呈片状且其与超声波焊机的焊杆固定连接,超声波焊机的焊杆位于底座的上方,底座为导电材质且其与电阻焊机电极连接。

18、优选的,底座上固定设置有限位片,电阻焊机的上部电极远离超声波焊机的焊杆的一侧设置有圆柱体凸起,限位片上设置有与圆柱体凸起对应的通孔。这里的通孔用于放置待焊接样品。

19、优选的,限位片的材质为绝缘材料,能避免电流从通孔以外的地方导通。更优选的为绝缘陶瓷。

20、与现有技术相比,本发明的有益效果包括:

21、(1)本发明提供的多层薄焊接方法,在多层薄膜上开设通孔,为焊料提供渗透通道,焊料填充孔隙能够将多层膜连接起来,增大接触面积,还能抑制焊料溢出,保证多层膜的一次性、高质量焊接。

22、(2)本发明使用超声-高频电流设备进行焊接。该设备能够耦合高频电场和声场,利用高频电流的冷热交替效应和超声的空化效应、声流效应,以及二者耦合的正向增益效果,有效促进焊料向层间渗透,使得多层薄膜与焊料之间实现较好的冶金结合,省去了钎焊前膜材料需表面改性的工序,具有操作简单、成本低廉、连接质量好等优点。

23、(3)本发明提供的多层薄膜焊接方法能够在极短时间内完成,无需额外加热步骤便能实现焊接区域的局部快速升温,加工效率显著提升。

技术特征:1.一种多层薄膜材料快速焊接方法,其特征在于,包括如下步骤:

2.根据权利要求1所述多层薄膜材料快速焊接方法,其特征在于,步骤(1)所述多层薄膜的每一层上制备多个通孔,形成通孔阵列。

3.根据权利要求1所述多层薄膜材料快速焊接方法,其特征在于,步骤(1)所述多层薄膜中的每一层的材质选自石墨烯、铜、铝和银中的任意一种;

4.根据权利要求1所述多层薄膜材料快速焊接方法,其特征在于,步骤(1)所述焊料的厚度为20~2000μm。

5.根据权利要求4所述多层薄膜材料快速焊接方法,其特征在于,步骤(1)所述焊料为sn基合金、au基合金、zn基合金、si基合金、al基合金、cu基合金、ag基合金和ni基合金中的任意一种,前述合金还包含ti、cr或zr元素。

6.根据权利要求1所述多层薄膜材料快速焊接方法,其特征在于,步骤(2)所述电阻焊的工作参数如下:焊接的电流为0.1~10ka,频率为4~20khz,电极压力为0.1~10mpa,时间为0.1~20s。

7.根据权利要求1或6所述多层薄膜材料快速焊接方法,其特征在于,步骤(2)所述超声波焊的工作参数如下:超声频率为15~70khz,超声振动杆的振幅为5~60μm,超声振动杆施加的压力为0.1~5mpa,时间为0.1~20s。

8.权利要求1~7任一项所述多层薄膜材料快速焊接方法所用的焊接设备,其特征在于,包括底座、超声波焊机和电阻焊机,所述电阻焊机的上部电极呈片状且其与所述超声波焊机的焊杆固定连接,所述超声波焊机的焊杆位于所述底座的上方,所述底座为导电材质且其与所述电阻焊机电性连接。

9.根据权利要求8所述焊接设备,其特征在于,所述底座上固定设置有限位片,所述电阻焊机的上部电极远离所述超声波焊机的焊杆的一侧设置有圆柱体凸起,所述限位片上设置有与所述圆柱体凸起对应的通孔。

10.根据权利要求9所述焊接设备,其特征在于,所述限位片的材质为绝缘材料。

技术总结本发明公开了一种多层薄膜材料快速焊接方法、焊接设备。所述多层薄膜材料快速焊接方法包括如下步骤:(1)在多层薄膜的每一层上制备通孔,然后在每一层对应通孔的上、下各放置能够覆盖该通孔的焊料,得到待焊样品;(2)采用电阻焊和超声波焊以同步或异步的方式对待焊样品进行焊接,得到焊接好的材料。本发明首先在薄膜材料上设计通孔结构,随后向多层膜间铺设焊料组成夹层,然后采用超声波和高频电流耦合的焊接方式实现多层薄膜的快速焊接,能够确保焊料与多层薄膜良好的冶金结合,显著提高焊料与膜材料之间的结合强度。技术研发人员:肖勇,赵宇,蔡俊,张建受保护的技术使用者:武汉理工大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214409.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表