一种基于DLP3D打印过程进行不同性质颗粒分离的方法及应用

- 国知局

- 2024-08-01 04:04:43

本发明属于3d打印,具体地说,涉及一种基于dlp 3d打印过程进行不同性质颗粒分离的方法及应用。

背景技术:

1、微米颗粒的分离是材料合成和环境净化等领域的基础性研究,分离细菌,细胞,高分子有机物及病毒等微米成分的方法具有重要应用前景。纳米粒子及大颗粒的分离已经拥有成熟而稳定的分离方式,但是微米颗粒的分离仍没有具体的研究。目前成熟的分离技术,如毛细管电泳技术,仅可用于纳米级颗粒的分离,如生物大分子等。而离心,电回流及磁回流等物理分离都存在一定的局限性,所分离颗粒的质量需存在较大偏差,或需要带有不同的电荷电量等,同时强大的离心力及电磁效应会对颗粒的形态和功能产生十分不利的影响。类似的可靠的分离方式难以准确无损地对尺寸相近的同种颗粒进行分离。

2、迄今为止,虽然可以用密度梯度离心,声流体分离及声辐射力分离等方式粗略分离微米尺度的颗粒,但是分离成本过高,分离效率不高等问题仍需解决。与声流体分离类似,当液滴以一定的速度回缩时会产生一种回流力,可以推动微米粒子的移动,而对粒子进行分离。但目前还没有可以利用所述回流力实现颗粒分离的具体方法。

3、3d打印虽然更多的被应用于建造领域,但是胶体纳米粒子悬浮液的打印早已得到应用。dlp 3d打印光子晶体的制造过程就利用了打印过程中液滴回流所产生的吸力而保证油墨不断地向内填充,实现了粒子的密闭组装。其他聚合物和紫外光固化助剂的加入可以使分散体系适合3d打印,但是在打印过程中对不同粒径颗粒的回流推动及精确分离仍然困难。在打印过程中,可打印材料内部不同粒径的胶体颗粒的分布均匀对最终的分离至关重要。

4、经过多年的研究发现,许多化学反应、纳米颗粒组装等过程倾向于在固-液-气三相接触线的位置发生,申请号为的cn201210088347.7的中国专利申请指出,通过使用可去浸润的基材可以使墨滴的三相接触线自发去浸润回缩以制备高分辨图案。可见,界面操纵策略具有非常高的效率,并且采用墨滴三相线的去浸润将对低混合墨水3d打印制造提供了新的策略,但如何利用上述原理实现对颗粒的高效分离,目前尚没有具体方案。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种基于dlp 3d打印过程进行不同性质颗粒分离的方法及应用,能高效、无损地从不同性质颗粒的混合物中分离出特定性质的颗粒。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

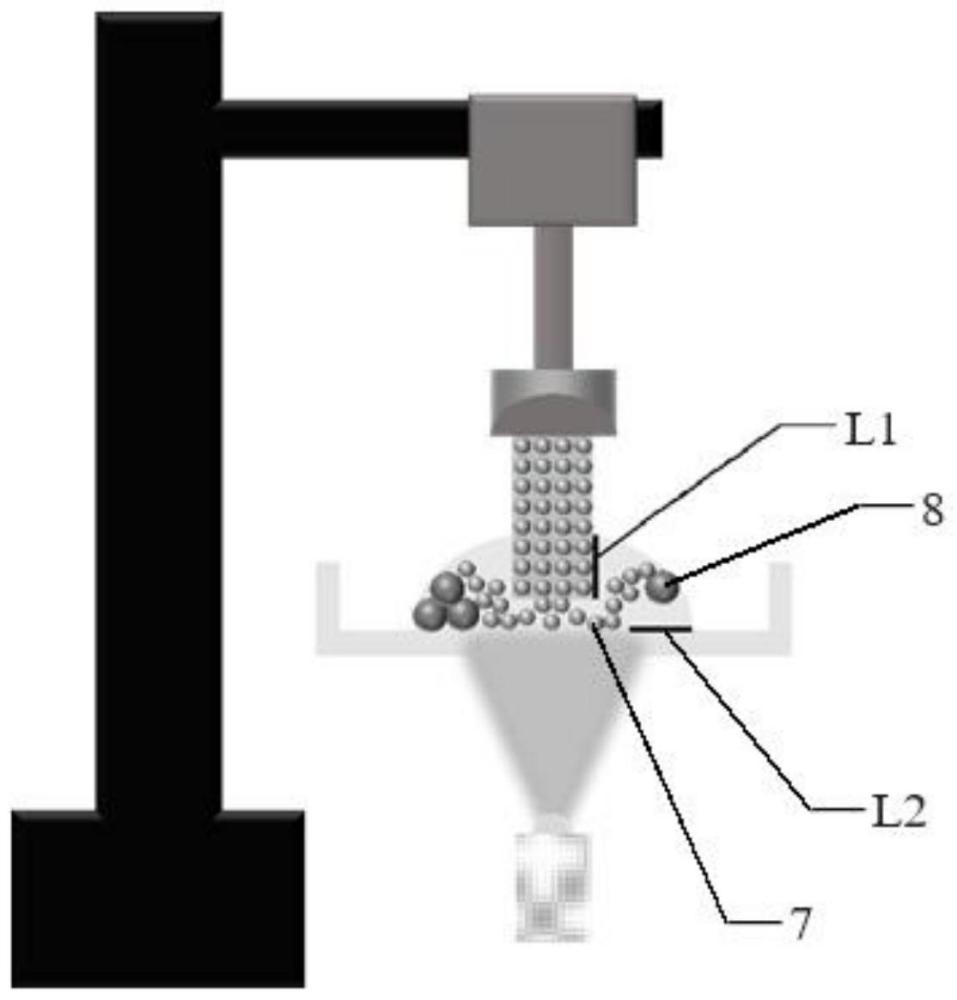

3、一种基于dlp 3d打印过程进行不同性质颗粒分离的方法,采用dlp 3d打印设备实现,所述的dlp 3d打印设备包括由下向上依次设置的光固化系统,可去浸润的固化平面,以及可上下移动的承接基底;

4、所述的方法包括:

5、配制打印墨水,所述打印墨水中分散有至少两种不同性质的颗粒;

6、将所述打印墨水滴加至dlp 3d打印设备的固化平面上,形成墨滴;

7、调整固化平面上方的承接基底,将承接基底穿过所述墨滴与固化平面完全接触;

8、光固化系统向上投影打印图案,使固化平面与承接基底之间的墨液在光固化界面处发生固化,形成具有所述打印图案的固化层;

9、控制所述承接基底上升,所述固化层固定在承接基底上随之上升,与固化平面分离;

10、打印过程中,所述墨滴中处于临界范围内的颗粒随墨液一同固化,处于所述临界范围之外的颗粒在重力作用下沉积在固化平面上剩余的墨液中,实现了不同性质颗粒的分离;

11、其中,通过调整所述承接基底的上升速度和/或光固化系统投影的打印图案,调控所述临界范围。

12、需要说明的是,本发明中,所述的墨液指的是部分墨滴。所述的临界范围用于分离不同性质的颗粒,属于与颗粒的性质相关的范围,而不是指空间上的概念。

13、在本发明的方案中,所述的打印图案以一定的光强参数向树脂液体投影,所述的光固化界面也即所述打印图案照射至墨滴所形成的投影所在的平面,位于该光固化界面处的墨液受光引发而固化,形成具有所述打印图案的固化层。具体地说,所述的光固化界面与固化平面的上侧表面接近或重合。

14、作为一种具体实施方式,所述的打印图案为具有一定光强和特定形状的光照区域,固化平面上的墨滴中,位于所述光照区域内的墨液会受到光引发而发生固化,进而形成固化层。如此,随着承接基底的上升,已形成的固化层粘在承接基底下侧一同上升,在固化层下侧与固化平面之间形成空隙,剩下的未固化的墨液伴随承接基底的上升发生去浸润回缩,从而填充所述的孔隙,并继续受光照而固化,从而可由承接基底的下表面形成多次固化而逐层生长形成的3d打印结构。

15、作为一种具体实施方式,所述可去浸润的固化平面由硅橡胶和表面活性剂二者物理复合或化学交联构成,用于防止固化平面上侧表面与墨液或固化层发生粘附,从而保证未固化的墨液可以随着承接基底的上升发生退浸润回缩,实现结构的连续打印。

16、其中,所述表面活性剂为无氟或含氟表面活性剂。

17、进一步地,所述含氟表面活性剂为以碳氟为主链或侧链结构的化合物、含氟液体和含氟固体中的其中一种或多种的复合物。

18、本发明的方案,在打印过程中,存在两个三相接触区,分别为固化结构(固化层)、墨液和空气的三相接触区,以及固化平面、墨液和空气的三相接触区。对应地,墨滴在上述的两个三相接触区分别具有三相接触线。

19、本发明中,对墨滴与固化平面之间的静态和动态接触角没有限制。打印过程中,伴随承接基底的上升,墨滴的三相接触线在固化结构和固化平面同时发生回缩去浸润,其中,固化结构和墨液间所产生的力,大于墨滴与固化平面间产生的力,使得上述两个三相接触线处的受力不同。因此,墨滴内部会随着承接基底的上升牵引墨液向内运动而产生回流力,所述回流力的大小即决定了所述的临界范围。

20、本发明的方案可以应用于纳米-微米颗粒、纳米-毫米颗粒、微米-毫米颗粒的分离提取。将需要分离的颗粒分散至水溶性光固化墨水中,形成作为打印材料的打印墨水,打印过程中,上述所述的回流力会推动墨滴中的颗粒移动,其中,由于回流力具有一定的大小,可被推动的颗粒会随着墨液一同固化,被提取至固化结构中,而不可被推动的颗粒会留在固化平台上,如此即可实现不同性质颗粒的分离。

21、进一步的方案,所述不同性质的颗粒包括具有不同粒径的颗粒,所述的临界范围为临界直径;打印过程中,粒径小于所述临界直径的颗粒与墨液一同被固化,粒径大于所述临界直径的颗粒沉积在固化平面上,实现分离。

22、在上述方案中,待分离的颗粒的粒径应位于临界直径的两侧,通过调控临界直径至合适的取值,打印过程中,粒径小于所述临界直径的颗粒可以被回流力推动而随墨液一同被固化,粒径大于所述临界直径的颗粒会在重力作用下沉积在去浸润的固化平面上,从而实现了不同直径颗粒的分离。

23、由于临界直径可以精确地调控,本发明的方案可以对粒径较为接近的颗粒进行分离,且分效率高,解决了现有技术无法有效分离尺寸相近颗粒的问题。

24、进一步的方案,所述不同性质的颗粒包括亲水/疏水性质不同的颗粒;打印过程中,通过调控所述的临界范围,亲水颗粒与可与墨液一同被固化,疏水颗粒沉积在固化平面上,实现分离。

25、由于亲水/疏水性质不同的颗粒对去浸润的固化平面的粘附力存在差异,因此,在同一回流力下,同一直径的两种性质的颗粒也存在不同的回流结果。

26、具体地,对同一直径的两种颗粒,采用特定的承接基底上升速度和打印图案进行打印,亲水颗粒可以在回流力推动下回流至发生固化的墨液处,而疏水颗粒由于与固化平面间粘附力过大而不可回流。例如,对于直径为75μm的颗粒,在同为20μm/s的承接基底上升速度和长方形的打印图案下,亲水颗粒可以受回流力推动而回流,而疏水颗粒则不可回流。

27、因此,对于亲水/疏水性质不同的颗粒,也可采用本发明的方法实现分离。

28、作为一种具体实施方式,所述的临界范围,或者说临界直径,可以通过调整承接基底的上升速度来进行调控。

29、具体地,所述的dlp 3d打印设备还包括与所述承接基底相连的移动控制系统,可驱动所述承接基底在固化平面上方进行升降运动。打印过程中,可调节所述移动控制系统,进而控制承接基底的上升速度。所述承接基底的上升速度又称为打印速度。

30、打印过程中,随着承接基底的持续上升,已形成的固化层粘在承接基底下侧一同上升,在固化层下侧与固化平面之间形成的空隙被剩余墨液填充,而所留空隙的大小会随着承接基底上升速度的改变而进行改变。同时固化结构与墨液的接触范围也会随着承接基底上升速度的变化而发生改变,而调控回流力的大小,改变所述的临界直径。

31、具体地,承接基底的上升速度越大,对应的临界直径取值越大。一种具体方案中,承接基底的上升速度最慢为20μm/s,该速度下,仅粒径位于100μm以内的亲水颗粒被回流力推动回流,而被分离出来,也即此时的临界直径为100μm。随着承接基底上升速度的提升,在上升速度为25μm/s时,临界直径可扩大至200μm。如此,通过调整承接基底具有不同的上升速度,能够控制可回流颗粒的直径大小。

32、进一步地,不同亲水/疏水性质的颗粒也对应有可回流的不同打印速度,因此每个直径的亲水/疏水颗粒均存在可使其回流的最小打印速度,可以为亲水-疏水颗粒的分离提供依据。

33、一种具体的实施方式中,打印开始的时候要调整好打印速度,控制当前打印速度所对应的临界直径位于需要分离的两种颗粒的粒径范围中间,即可实现任意两粒径颗粒的分离。

34、作为另一种具体实施方式,所述的临界直径,可以通过调整光固化系统投影的打印图案来进行调控。

35、对于不同的打印图案,打印过程中,在固化结构和墨液之间形成的三相接触线不同,进而所产生的力也存在一定的差异。因此,通过改变投影的打印图案,也可以调整固化平面与墨液间回流力的大小,进而实现对临界直径的调控。

36、例如,在上述打印图案的横向和纵向最大尺寸分别保持一致的情况下,当打印图案为长方形时,仅粒径位于100μm以内的亲水颗粒被回流力推动回流,而被分离出来,也即此时的临界直径为100μm。而当打印图案为六边形时,临界直径可扩大至300μm。如此,通过调整光固化系统投影不同的打印图案,能够控制可回流颗粒的直径大小。

37、上述所述的“打印图案的横向和纵向最大尺寸分别保持一致”,指的是不同形状的打印图案,均内接于一个固定尺寸的矩形区域内。

38、在上述方案中,对于不同的打印图案,在打印过程中会形成不同的三相接触区,对应固-液两相间的力是不同的,因此每个打印图案对应有特定的颗粒可回流的临界直径,可用作图案化的颗粒定向移动。

39、作为一种具体实施方式,打印的过程中可以通过光固化系统实时的改变所投影的打印图案,在功能性器件的制备过程中,可以通过图案化的构建促使所打印结构的不同区域附着不同性质的颗粒,构建多性能的一体化器件。

40、具体的方案中,预先通过3d maxs获得所需3d打印结构的stl模型,对结构进行切片。打印过程中,所述光固化系统逐层投影对应3d打印结构的不同结构层的打印图案,随着承接基底的上升,墨液可以逐层固化形成多个固化层,每个固化层与固化时光固化系统所投影的打印图案形状形同。由于不同区域打印时所采用的打印图案不同,对应有不同的临界直径,就可以在不同的区域内附着不同的颗粒。

41、进一步的方案,所述打印墨水中分散有具有不同粒径的两种颗粒,两种颗粒的粒径分别为d1和d2,且d1<d2;

42、打印过程中,调控所述临界直径为d0,其中d1<d0<d2,将粒径为d1的颗粒提取至固化的打印样品中。

43、本发明的方案可以用于分离两种不同粒径的颗粒,具体地,可以将两种颗粒中粒径更小的一种提取出来,在去浸润的固化平台上留下大粒径的颗粒,小粒径颗粒的分离效率可以达到大于90%。所述的分离效率指的是提取出的小粒径颗粒总量占待分离的双粒径混合颗粒中小粒径颗粒总量的百分比。

44、作为一种具体实施方式,打印完成得到的打印样品通过溶胀、超声和/或过滤的处理方式,可获得高纯度的小粒径颗粒(即粒径为d1的颗粒)水溶液。提取出的小粒径颗粒的纯度不低于98.3%。

45、进一步的方案,所述打印墨水中分散有具有不同粒径的三种颗粒,三种颗粒的粒径分别为d1、d2和d3,且d1<d2<d3;其中,粒径为d1的颗粒与粒径为d2的颗粒具有不同的颜色;

46、按照以下步骤分离出粒径分别为d1和d2的两种颗粒:

47、(1)将所述打印墨水滴加至固化平面上形成墨滴;

48、(2)开始打印,调控临界直径为d01,其中d1<d01<d2,将粒径为d1的颗粒提取至固化的打印样品中;

49、(3)调控临界直径为d02,其中d2<d02<d3,进行打印,将剩余墨液中粒径为d1和d2的两种颗粒同时提取至固化的打印样品中;

50、(4)溶解步骤(3)中得到的打印样品,重新配制为分散有粒径为d1和d2的两种颗粒的打印墨水;

51、(5)将步骤(4)配制的打印墨水滴加至固化平面上形成墨滴,调控临界直径为d01进行打印,将粒径为d1的颗粒提取至固化的打印样品中;

52、(6)当固化平面上的剩余墨液观察不到粒径为d1的颗粒的颜色时,结束打印;

53、(7)粒径为d1的颗粒收集于步骤(2)和(5)中得到的打印样品中;回收步骤(6)中固化平面上的剩余墨液,过滤、洗涤,即可收集到粒径为d2的颗粒。

54、应用本发明的方案还可以从三种不同粒径的颗粒中分别分离出粒径较小的两种颗粒。具体地,可调控临界直径,先提取粒径最小的颗粒,然后适当增大临界直径,将粒径处于中间的颗粒与剩余的少量粒径最小的颗粒一同提取出来。对于第二阶段打印过程中得到的固化结构,重新溶解后再次进行打印,从中提取出粒径最小的颗粒,即可实现三种颗粒中较小粒径的两种颗粒的分离。

55、作为进一步的方案,还可以采用类似的方式对三种以上的混合颗粒进行分离,最终可以分别分离出除最大粒径颗粒以外的其他粒径颗粒。

56、进一步地,步骤(2)和(3)为连续打印过程,其中,步骤(3)中至少通过改变投影的打印图案将临界直径调控为d02;

57、步骤(3)结束后,对得到的一体的打印样品进行剪裁,剪裁的位置为打印样品上横截面形状发生变化的位置;步骤(4)中,将打印样品低于剪裁位置的部分进行溶解,重新配制为打印墨水。

58、在上述方案中,由于临界直径的调控可以在打印过程中进行,将步骤(2)和(3)的打印过程设置为连续打印过程,有利于节省操作时间。另外,步骤(2)和(3)中投影不同的打印图案,最终得到的打印样品在一定高度处的横截面形状会发生变化,便于精准确定剪裁位置,将打印样品中含有粒径为d2的颗粒的部分准确地剪裁出来,溶解后重新进行打印提取。

59、进一步的方案,所述的打印墨水包括待分离的颗粒、可固化单体、交联剂和光引发剂;所述的光引发剂为油溶性光引发剂调配形成的水溶性光引发剂。

60、作为一种具体实施方式,本发明的方法用于分离水溶性颗粒,尤其是水溶性微米颗粒;将两种或多种颗粒的混合物添加至水溶性光固化墨水中,配制为打印墨水。其中,所述的水溶性光固化墨水中包括可固化单体、交联剂,以及油溶性光引发剂调配形成的水溶性光引发剂。

61、进一步的方案,向油溶性光引发剂tpo中添加一定量的十二烷基硫酸钠(sds),聚乙烯吡咯烷酮(pvp),乙酸丁酯(nbuac),吲哚丙酸(ipa)和去离子水(dw)后,进行搅拌处理,进而转化为水溶性光引发剂;其中,sds,pvp,nbuac,ipa和dw的质量比为1:5:5:10:10:19;

62、优选地,sds,pvp,nbuac,ipa和dw的添加总量为油溶性光引发剂tpo质量的95%~98%。

63、进一步的方案,所述颗粒的总质量在所述打印墨水中的质量占比为13%~15%。

64、作为一种具体实施方式,所述光固化系统以200nm~1000nm的波长范围投影打印图案。具体地,所述光固化系统所发出光线的波长与光引发剂的引发波长相匹配,从而可引发可固化单体发生交联,令墨液发生固化,未固化的墨液可随着承接基底的上升发生退浸润回缩。这一过程中,可被回流力推动的颗粒随墨液回缩,进而逐渐被提取至固化结构中,不可被推动的颗粒就会沉积在固化平面上。

65、更进一步地,光固化系统进行打印图案投影时的光强度与承接基底的上升速度匹配,以保证光固化界面处的墨液充分固化形成固化层后再与固化平面分离,确保打印过程可以连续进行。

66、进一步的方案,所述的颗粒包括二氧化硅颗粒、碳粉、金属颗粒或细胞。

67、具体地,所述的金属颗粒可以是纳米或小微米尺度的金、银颗粒或其他金属颗粒,例如微米银粉、微米铁粉;所述的细胞为成熟的细胞,例如血红细胞。

68、本发明的方案,对于大部分材质的颗粒,主要适用于微米尺度颗粒的分离。当颗粒的密度较大时,也可以用于分离粒径为几百纳米的颗粒;而当颗粒密度较低时,也可以扩展至毫米尺寸颗粒的分离。

69、进一步地,如果配制为打印墨水后,或者在打印过程中,混合颗粒的密度或浸润性会发生改变,本发明的方案就可以扩展至用于金属颗粒,细胞等微纳尺度上的分离。

70、本发明还提供一种上述所述的基于dlp 3d打印过程进行不同性质颗粒分离的方法的应用,采用所述方法进行功能化器件的打印,打印过程中,控制固化引发系统改变打印图案,和/或控制承接基底改变上升速度,令所打印的功能化器件沿打印方向的不同高度区域中,附着不同性质的颗粒。

71、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

72、1、本发明提供的方法弥补了现有分离方式对微米颗粒,尤其是尺寸接近的同种微米颗粒无法高效分离的弊端,扩大了传统分离中可分离颗粒的范围;对于创新微米颗粒分离的制造方法,将其应用到生物组织提取,颗粒组装,生物细胞水溶液制备等领域具有重要意义。

73、2、本发明提供的方法用于双粒径混合颗粒的分离,可以实现对其中小粒径颗粒的高效无损提取,分离效率超过90%。

74、3、本发明提供的方法基于连续dlp 3d打印技术,该技术具有无损性,高精度和速度依赖性,将待分离的颗粒分散至水溶性光固化墨水中作为打印材料,通过打印过程实现不同颗粒的分离,在保证高效准确分离的同时,确保了被分离颗粒的无损性,还实现了传统分离无法达到的、对小颗粒的纯度不低于98.3%的提取。

75、4、本发明提供的方法可通过改变打印图案调控用于分离颗粒的临界范围,进而实现了通过图案化构建的方式调控同一打印结构的不同区域附着不同性质的颗粒,将其应用于功能化器件的制备,能够直接打印出不同区域拥有不同功能特性的结构。

76、下面结合附图对本发明的具体实施方式作进一步详细的描述。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214532.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表