蓄热催化裂解脱硝一体化氨燃烧装置及控制方法与流程

- 国知局

- 2024-08-01 01:50:29

本发明涉及氨燃烧,特别涉及一种蓄热催化裂解脱硝一体化氨燃烧装置及控制方法。

背景技术:

1、目前,“氢”能源被认为是未来全球能源结构发展的重要方向,而氨作为氢的一种高效零碳载体,质量含氢率高达17 .6%,常温下8atm即可液化,制备和储运产业链成熟,并且,液氨能量密度为18 .8mj/kg,是最具潜力替代传统化石能源应用于动力锅炉、工业炉窑、内燃机、燃气轮机等工业热设备的零碳燃料。氨具有无碳的优点,完全燃烧后的排放物只有水和氮气,并且氨作为一种无碳燃料,同时具有热值高、易于储存等优点。然而当氨作为燃料使用时,由于氨燃烧稳定性差,且含有燃料氮,使得燃烧过程中氮氧化物的排放大量增加,造成了环境的污染,现在的燃烧装置存在以下问题:增加了燃料成本并且降低氮氧化物排放作用有限、不能降低氮氧化物且结构复杂存在安全隐患、氨燃烧稳定性差。

2、因此,设计一种低氮氧化物排放同时具有稳定燃烧和经济性好的氨燃烧装置对燃烧领域以及工业领域有着十分重要的现实意义以及使用价值。

技术实现思路

1、本发明目的在于提供一种蓄热催化裂解脱硝一体化氨燃烧装置及控制方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、为解决上述技术问题所采用的技术方案:

3、本发明提供一种蓄热催化裂解脱硝一体化氨燃烧装置,包括:

4、燃烧室;

5、燃烧器,设有至少两个,所述燃烧器包括均与所述燃烧室连通的燃料通道和助燃空气通道,所述燃料通道设有第一蓄热组件、氨分解催化剂、第一脱硝催化剂,所述助燃空气通道设有第二蓄热组件和第二脱硝催化剂;

6、氨燃气管,用于供应氨燃料;

7、烟气排放管,用于排放烟气;

8、助燃空气管,用于供给助燃空气;

9、控制阀组,安装于所述氨燃气管、所述烟气排放管、所述助燃空气管与至少两个所述燃烧器之间,所述控制阀组被配置为控制所述燃料通道切换导通于所述氨燃气管或所述烟气排放管、控制所述助燃空气通道切换导通于所述助燃空气管或所述烟气排放管,以切换至少两个所述燃烧器之间的工作状态。

10、本发明的有益效果是:

11、本发明通过控制阀组来切换燃烧器的工作状态,使得至少两个燃烧器相互之间进行周期性切换燃烧,即其中一部分的燃烧器向燃烧室送入氨燃料和助燃空气混合燃烧时,燃烧后的烟气从另外一部分的燃烧器的燃料通道和助燃空气通道排至烟气排放管,一个工作周期结束后通过控制阀组对上述的两部分燃烧器的工作状态进行切换,并且烟气从燃烧器排出时会将烟气热量有效储存在第一蓄热组件和第二蓄热组件内,一个工作周期切换后,第一蓄热组件和第二蓄热组件内储蓄的热量会释放出来给进入燃烧器的助燃空气和氨燃料加热升温,利用氨分解催化剂在一定温度条件下分解氨燃料,以及提高助燃空气的温度,帮助提高氨燃料的点火性能和燃烧稳定性,另外在排烟过程中,利用第一蓄热组件和第二蓄热组件来将烟气温度冷却到脱硝催化剂工作温度,再经过燃烧器自带的第一脱硝催化剂和第二脱硝催化剂及烟气中未完全燃烧的残氨共同作用将烟气中的氮氧化物还原成氮气和水,达到氮氧化物超低排放的目的,进而本发明可以一次性解决降低氨燃烧氮氧化物排放和提高氨燃烧稳定性问题。

12、作为上述技术方案的进一步改进,所述第一蓄热组件包括沿所述燃料通道间隔排列的若干第一蓄热体,所述第一脱硝催化剂、所述氨分解催化剂沿燃料流入方向间隔设置在所述第一蓄热体之间;

13、所述第二蓄热组件包括沿所述助燃空气通道间隔排列的若干第二蓄热体,所述第二脱硝催化剂设于所述第二蓄热体之间。

14、在烟气排放时,烟气热量存储于若干第一蓄热体和若干第二蓄热体中,使得燃烧器由烟气入口到出口形成温度梯度,也令第一蓄热体和每个第二蓄热体的蓄热量均不同,一个工作周期换向后,若干第一蓄热体和若干第二蓄热体内储蓄的热量会释放出来给进入燃烧器的助燃空气和氨燃料加热升温,并使得氨燃料加热至催化分解的温度,从而为在合适温度位置放置氨分解催化剂或氮氧化物还原的脱硝催化剂创造了条件。

15、作为上述技术方案的进一步改进,若干所述第一蓄热体分为沿所述燃料通道进气方向依次间隔排列设置的低温第一蓄热体、中温第一蓄热体和高温第一蓄热体,所述氨分解催化剂位于所述中温第一蓄热体和所述高温第一蓄热体之间,所述第一脱硝催化剂位于所述低温第一蓄热体与所述中温第一蓄热体之间。

16、在排烟时,燃烧后的烟气经过燃料通道过程中,烟气依次经过高温第一蓄热体、氨分解催化剂、中温第一蓄热体、第一脱硝催化剂和低温第一蓄热体,高温第一蓄热体和中温第一蓄热体将高温烟气降温到第一脱硝催化剂的催化反应温度,烟气中的残余氨在第一脱硝催化剂作用下进行催化脱硝反应,经过催化脱硝反应后的烟气再将热量存储于低温第一蓄热体,而在燃烧时,氨燃料经过燃料通道的过程中,氨燃料依次经过低温第一蓄热体、第一脱硝催化剂、中温第一蓄热体、氨分解催化剂和高温第一蓄热体,首先通过低温第一蓄热体和中温第一蓄热体对氨燃料进行预热升温,将氨燃料加热升温到催化裂解反应温度,再通过氨分解催化剂,氨燃料在氨分解催化剂作用下进行分解反应成氢气和氮气,之后经过高温第一蓄热体进一步加热,最后进入到燃烧室中进行燃烧,达到在燃烧过程中燃烧完全并控制氮氧化物产生的目的。

17、作为上述技术方案的进一步改进,若干第二蓄热体分为沿助燃空气流入方向依次间隔排列设置的低温第二蓄热体和高温第二蓄热体,所述第二脱硝催化剂设于所述低温第二蓄热体与所述高温第二蓄热体之间。

18、在排烟时,燃烧后的烟气经过助燃空气通道过程中,烟气依次经过高温第二蓄热体、第二脱硝催化剂和低温第二蓄热体,高温第二蓄热体将高温烟气降温到第二脱硝催化剂的催化反应温度,同时高温第二蓄热体进行蓄热,烟气中的残余氨在第二脱硝催化剂作用下进行催化脱硝反应,经过催化脱硝反应后的烟气再将热量存储于低温第二蓄热体,在燃烧时,助燃空气经过助燃空气通道过程中,助燃空气依次经过低温第二蓄热体、第二脱硝催化剂和高温第二蓄热体,通过低温第二蓄热体和高温第二蓄热体对助燃空气进行预热,之后再与氨燃料进行混合,提高燃烧稳定性。

19、作为上述技术方案的进一步改进,所述第二蓄热体和所述第一蓄热体均为多孔结构。多孔结构的第二蓄热体和第一蓄热体可减小燃烧器的尺寸大小,提高换热的效率。

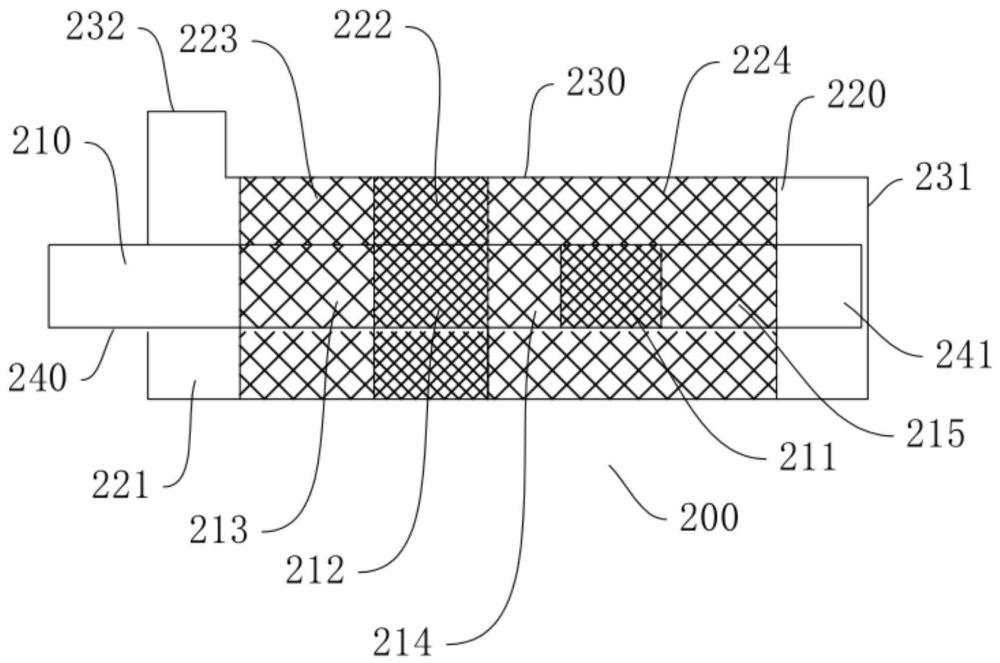

20、作为上述技术方案的进一步改进,所述燃烧器包括外套管、设于所述外套管内的中心管,所述外套管的内周壁与所述中心管的外周壁之间构成呈环形的所述助燃空气通道,所述燃料通道形成于所述中心管内。

21、在燃烧时,助燃空气沿着呈环形的助燃空气通道进入到燃烧室,而氨燃料沿着中心管进入到燃烧室,这样在氨燃料喷入的四周均有助燃空气,提高氨燃料燃烧的稳定性。

22、作为上述技术方案的进一步改进,所述外套管的一端设置为封堵端,另一端设有环形的空气喷嘴,所述空气喷嘴与燃烧室连通,所述封堵端的外周设有进气口;

23、所述中心管的一端贯穿所述外套管的封堵端,另一端设有同轴设于所述空气喷嘴内的燃料喷嘴。

24、助燃空气从进气口进入,通过空气喷嘴的喷出进入燃烧室,氨燃料从燃料喷嘴喷出进入燃烧室和助燃空气混合燃烧。

25、作为上述技术方案的进一步改进,所述助燃空气通道设有环形的分流腔,所述进气口设于所述分流腔的外周。分流腔可对助燃空气起到分流效果。

26、作为上述技术方案的进一步改进,所述控制阀组包括三通阀、四通阀,所述三通阀设有至少两个,所述三通阀与所述燃烧器一一对应设置,所述三通阀设有第一接口、第二接口、第三接口,所述第一接口与所述燃料通道连接,所述第二接口与所述氨燃气管连接,所述四通阀设有第四接口、第五接口、第六接口和第八接口,所述第四接口与所述烟气排放管连接,所述第六接口与所述助燃空气管连接,所述第五接口连接于其中一部分所述第三接口和所述助燃空气通道,所述第八接口连接于另外一部分所述第三接口和所述助燃空气通道。

27、本方案通过控制对应的三通阀来控制对应燃烧器的燃料通道与氨燃气管之间的通断,以及通过四通阀切换两部分的燃烧器的助燃空气通道与助燃空气管的通断,在四通阀和三通阀的配合下,能控制助助燃空气通道和燃料通道与烟气排放管的通断,使得不同的燃烧器分别处于燃烧和排烟状态。

28、本发明还提供一种应用于上述的蓄热催化裂解脱硝一体化氨燃烧装置的控制方法,所述控制方法包括:

29、将其中一部分的所述燃烧器中的所述燃料通道切换导通于所述氨燃气管,及所述助燃空气通道切换导通于所述助燃空气管,以使所述燃烧器处于燃烧状态;

30、将另外一部分的所述燃烧器中的所述燃料通道切换导通于所述烟气排放管,及所述助燃空气通道切换导通于所述烟气排放管,以使所述燃烧器处于排烟状态;

31、周期性地对所述燃烧器在所述燃烧状态和所述排烟状态之间进行切换。

32、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207066.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表