一种活塞结构的制作方法

- 国知局

- 2024-07-27 13:32:22

本申请涉及发动机,特别是涉及一种活塞结构。

背景技术:

1、传统的发动机燃烧室一般由活塞轮廓燃烧室、缸盖、缸套组成,燃烧室的容积(上止点)v=v1+v2,径深比(d1/h)比值一般为:1.5~3.5,口径比d1/d一般为:0.4~0.6,如图1所示,传统的四冲程发动机工作原理为吸气、压缩、做功、排气,燃料燃烧瞬时膨胀爆发压力推动活塞做功,其高温高压燃烧气体直接作用在活塞顶面轮廓燃烧室、缸盖、缸套表面,在重复工作循环工况下,活塞燃烧室孔口d1处最容易出现开裂失效的风险。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种活塞结构,它采用一种小孔口全形燃烧室结构,使得燃料在小孔口全形燃烧室中燃烧产生高温高压燃气,高温高压的燃气从小孔口均匀释放喷出,产生推力推动活塞做功,可以有效防止爆震,减少爆震对缸盖、缸套的冲击,提高活塞、缸套、缸盖等部件的可靠性。

2、本实用新型提供的技术方案如下:

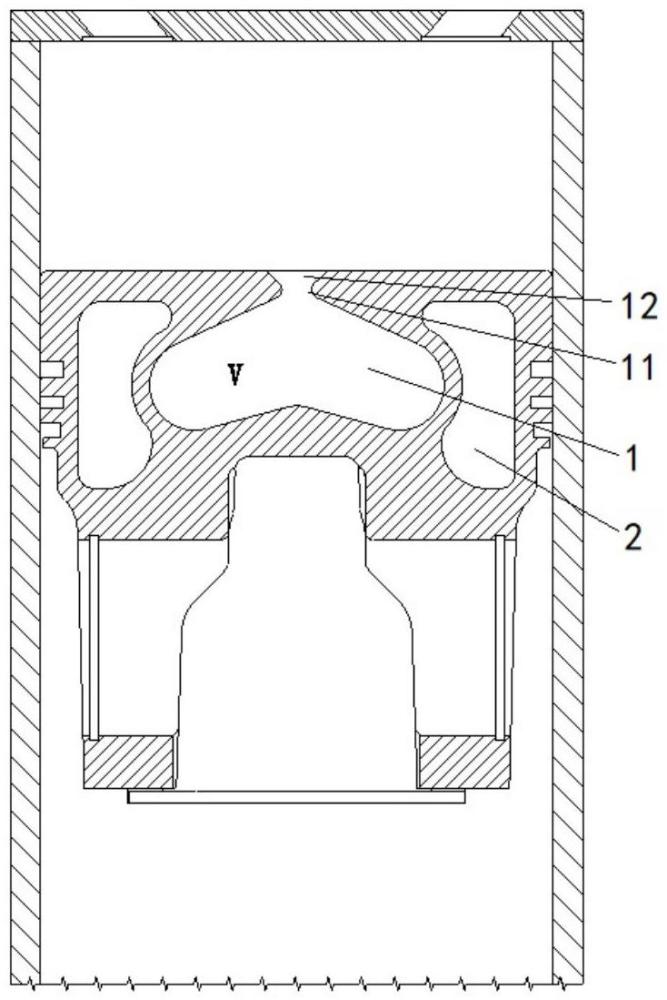

3、一种活塞结构,包括活塞本体,所述活塞本体的燃烧室呈全ω形结构,全ω形结构的顶端设有孔口,所述孔口的外部设有喇叭口,所述燃烧室的两侧设有随形冷却油腔。

4、优选地,所述孔口的直径d1与燃烧室的高度h之间的比值为0.2~0.6。

5、优选地,所述孔口的直径d1与活塞本体的总内径d之间的比值为0.03~0.07。

6、优选地,所述随形冷却油腔与全ω形结构之间的薄壁厚h=0.03d~0.07d以满足承受燃烧压力要求。

7、优选地,所述喇叭口的张开角度a1与孔口的孔口处圆弧r相切角度为60°~90°。

8、优选地,所述燃烧室的全ω形结构孔口下端角度a2=90°~150°用于匹配喷油角度以达到最佳燃烧效果。

9、本申请相对于现有技术存在如下优点:

10、本申请的活塞本体的燃烧室呈全ω形结构,全ω形结构的顶端设有孔口,孔口的外部设有喇叭口,可使油气混合气体在活塞全形燃烧室中燃烧,高温高压气体从全形燃烧室的孔口均匀喷出,可产生持续、稳定的反推力推动活塞做功,提高了燃气的燃烧效率和做功效率;并且全形燃烧室周围设计了随形冷却油腔,可有效降低燃气温度,降低温度对活塞、缸盖、缸套的冲击。

技术特征:1.一种活塞结构,包括活塞本体,其特征在于,所述活塞本体的燃烧室(1)呈全ω形结构,全ω形结构的顶端设有孔口(11),所述孔口(11)的外部设有喇叭口(12),所述燃烧室(1)的两侧设有随形冷却油腔(2)。

2.根据权利要求1所述的活塞结构,其特征在于,所述孔口(11)的直径d1与燃烧室(1)的高度h之间的比值为0.2~0.6。

3.根据权利要求1所述的活塞结构,其特征在于,所述孔口(11)的直径d1与活塞本体的总内径d之间的比值为0.03~0.07。

4.根据权利要求1或2或3所述的活塞结构,其特征在于,所述随形冷却油腔(2)与全ω形结构之间的薄壁厚h=0.03d~0.07d以满足承受燃烧压力要求。

5.根据权利要求1或2或3所述的活塞结构,其特征在于,所述喇叭口(12)的张开角度a1与孔口(11)的孔口处圆弧r相切角度为60°~90°。

6.根据权利要求1或2或3所述的活塞结构,其特征在于,所述燃烧室(1)的全ω形结构孔口下端角度a2=90°~150°用于匹配喷油角度以达到最佳燃烧效果。

技术总结本申请公开了一种活塞结构,包括活塞本体,所述活塞本体的燃烧室呈全ω形结构,全ω形结构的顶端设有孔口,所述孔口的外部设有喇叭口,所述燃烧室的两侧设有随形冷却油腔。本申请采用一种小孔口全形燃烧室结构,使得燃料在小孔口全形燃烧室中燃烧产生高温高压燃气,高温高压的燃气从小孔口均匀释放喷出,产生推力推动活塞做功,可以有效防止爆震,减少爆震对缸盖、缸套的冲击,提高活塞、缸套、缸盖等部件的可靠性。技术研发人员:胡忆明,张洪祥,王司坤,黄志艳受保护的技术使用者:湖南江滨机器(集团)有限责任公司技术研发日:20231218技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240726/126577.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表