一种超低功耗的进气卸荷结构的制作方法

- 国知局

- 2024-07-27 13:43:30

本技术涉及进气卸荷结构,具体的,涉及一种超低功耗的进气卸荷结构。

背景技术:

1、随着汽车行业的飞速发展,商用车行业已进入国六排放阶段。在节能减排的大趋势下,车用空压机作为发动机的附属零件,降功耗工作已经是车用空压机技术突破的重要课题。

2、现有空压机多采用柱塞式卸荷机构,该机构通常将柱塞设计成与卸荷口等大的规格,最终导致结构在工作时,需要有较大的力来推动柱塞;同时,由于柱塞与卸荷口等大的原因,柱塞在脱离卸荷口进行卸荷时,卸荷口与柱塞之间出现的间隙大小有限,使卸荷口中的气体难以快速通过卸荷口与柱塞之间的间隙进入卸荷腔中,容易导致气体容易出现滞留现象,从而增加卸荷时候的气体温度和空压机的功耗。

技术实现思路

1、本实用新型提出一种超低功耗的进气卸荷结构,解决了相关技术中空压机功耗较大的问题。

2、本实用新型的技术方案如下:

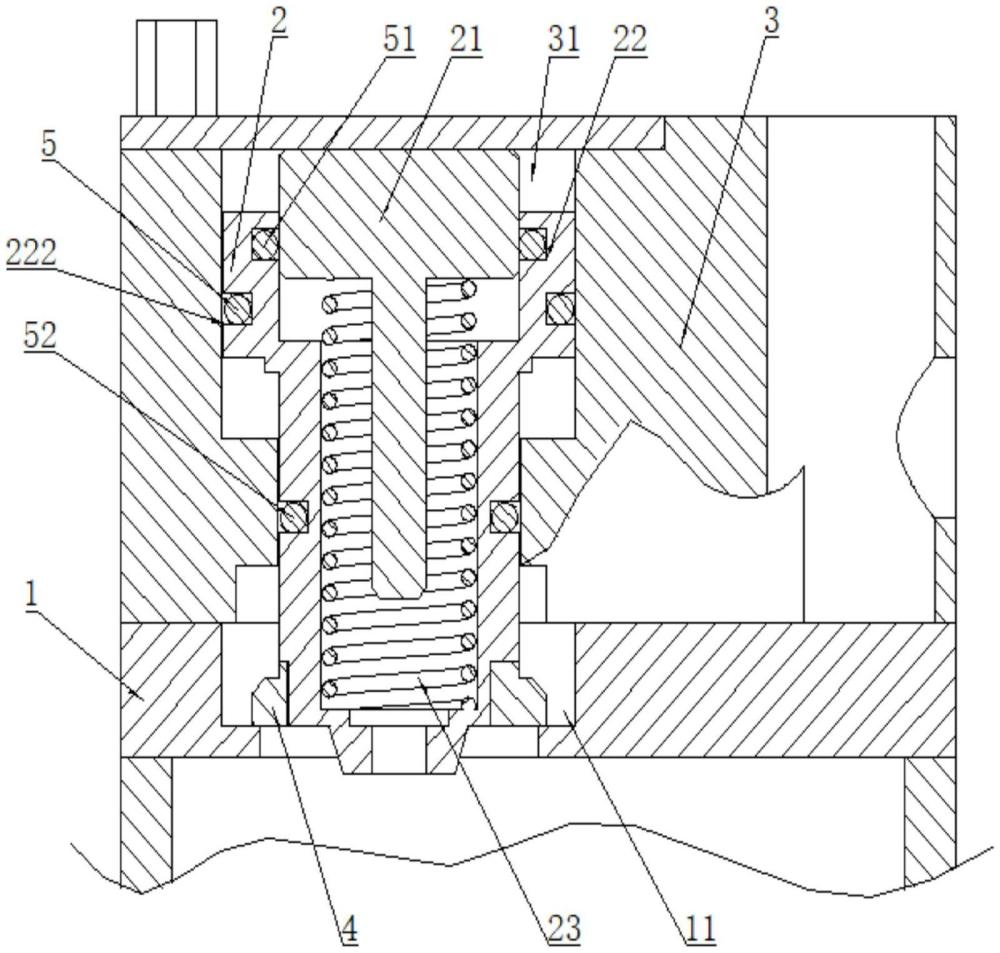

3、一种超低功耗的进气卸荷结构,包括阀板座、卸荷柱塞,所述阀板座上设有卸荷口,所述阀板座上方设有卸荷座,所述卸荷座与阀板座固定连接,所述卸荷座中设有压缩腔,所述卸荷柱塞位于压缩腔与卸荷口之间,所述卸荷柱塞包括卸荷柱杆、卸荷塞缸,所述卸荷柱杆滑移连接于卸荷塞缸中,所述卸荷塞缸滑移连接于压缩腔中,所述卸荷柱杆贴近压缩腔顶部的一端与压缩腔固定连接,所述卸荷塞缸靠近卸荷口一端的直径小于卸荷口的直径,所述卸荷柱塞设有底座,所述底座抵接于卸荷口。

4、进一步的,所述卸荷柱杆与卸荷塞缸的滑移方向均垂直于水平面,所述卸荷塞缸与卸荷柱杆之间设有弹性件。

5、进一步的,所述卸荷塞缸中心设有进气腔,所述进气腔贯穿卸荷塞缸,所述卸荷柱杆滑移连接于进气腔中。

6、进一步的,所述卸荷柱塞上设有用于密封组件,所述密封组件包括内密封圈、及若干外密封圈,各所述外密封圈均位于卸荷塞缸与压缩腔之间,所述内密封圈位于卸荷塞缸与卸荷柱杆之间,所述卸荷塞缸上设有若干用于供内密封圈或各外密封圈安装的安装槽。

7、进一步的,所述进气腔、卸荷塞缸均为台阶轴结构,所述进气腔的径向尺寸与卸荷塞缸的径向尺寸均沿远离卸荷口的方向依次扩大,所述卸荷柱杆的纵截面为“t”字型结构。

8、进一步的,所述卸荷塞缸的外表面设有限位键,所述底座上设有可供限位键嵌入的限位槽。

9、进一步的,所述内密封圈与外密封圈均由圆形结构绕卸荷塞缸中心旋转构成。

10、进一步的,所述底座的直径大于卸荷口的直径。

11、本实用新型的工作原理及有益效果为:

12、1、本实用新型中卸荷柱塞靠近卸荷口的一端的直径小于卸荷口的直径,即通过增加卸荷口的面积,来增加卸荷气体流通的通径,使卸荷口中的气体更快、更容易进入到卸荷座中进行卸荷,降低卸荷柱塞于卸荷口处遭受的气体压力,从而降低气体压缩后的温度、以及空压机的能耗。

13、2、本实用新型中设有底座,底座位于卸荷柱塞与卸荷口之间,提高卸荷柱塞与阀座板之间的密封性,使气体压缩工作能正常进行。

技术特征:1.一种超低功耗的进气卸荷结构,包括阀板座(1)、卸荷柱塞(2),所述阀板座(1)上设有卸荷口(11),其特征在于,所述阀板座(1)上方设有卸荷座(3),所述卸荷座(3)与阀板座(1)固定连接,所述卸荷座(3)中设有压缩腔(31),所述卸荷柱塞(2)位于压缩腔(31)与卸荷口(11)之间,所述卸荷柱塞(2)包括卸荷柱杆(21)、卸荷塞缸(22),所述卸荷柱杆(21)滑移连接于卸荷塞缸(22)中,所述卸荷塞缸(22)滑移连接于压缩腔(31)中,所述卸荷柱杆(21)贴近压缩腔(31)顶部的一端与压缩腔(31)固定连接,所述卸荷塞缸(22)靠近卸荷口(11)一端的直径小于卸荷口(11)的直径,所述卸荷柱塞(2)设有底座(4),所述底座(4)抵接于卸荷口(11)。

2.根据权利要求1所述的超低功耗的进气卸荷结构,其特征在于,所述卸荷柱杆(21)与卸荷塞缸(22)的滑移方向均垂直于水平面,所述卸荷塞缸(22)与卸荷柱杆(21)之间设有弹性件(23)。

3.根据权利要求1所述的超低功耗的进气卸荷结构,其特征在于,所述卸荷塞缸(22)中心设有进气腔(221),所述进气腔(221)贯穿卸荷塞缸(22),所述卸荷柱杆(21)滑移连接于进气腔(221)中。

4.根据权利要求3所述的超低功耗的进气卸荷结构,其特征在于,所述卸荷柱塞(2)上设有用于密封组件(5),所述密封组件(5)包括内密封圈(51)、及若干外密封圈(52),各所述外密封圈(52)均位于卸荷塞缸(22)与压缩腔(31)之间,所述内密封圈(51)位于卸荷塞缸(22)与卸荷柱杆(21)之间,所述卸荷塞缸(22)上设有若干用于供内密封圈(51)或各外密封圈(52)安装的安装槽(222)。

5.根据权利要求3所述的超低功耗的进气卸荷结构,其特征在于,所述进气腔(221)、卸荷塞缸(22)均为台阶轴结构,所述进气腔(221)的径向尺寸与卸荷塞缸(22)的径向尺寸均沿远离卸荷口(11)的方向依次扩大,所述卸荷柱杆(21)的纵截面为“t”字型结构。

6.根据权利要求1所述的超低功耗的进气卸荷结构,其特征在于,所述卸荷塞缸(22)的外表面设有限位键(223),所述底座(4)上设有可供限位键(223)嵌入的限位槽(41)。

7.根据权利要求4所述的超低功耗的进气卸荷结构,其特征在于,所述内密封圈(51)与外密封圈(52)均由圆形结构绕卸荷塞缸(22)中心旋转构成。

8.根据权利要求1所述的超低功耗的进气卸荷结构,其特征在于,所述底座(4)的直径大于卸荷口(11)的直径。

技术总结本技术涉及进气卸荷结构技术领域,提出了一种超低功耗的进气卸荷结构,包括阀板座、卸荷柱塞,阀板座上设有卸荷口,阀板座上方设有卸荷座,卸荷座与阀板座固定连接,卸荷座中设有压缩腔,卸荷柱塞位于压缩腔与卸荷口之间,卸荷柱塞包括卸荷柱杆、卸荷塞缸,卸荷柱杆滑移连接于卸荷塞缸中,卸荷塞缸滑移连接于压缩腔中,卸荷柱杆贴近压缩腔顶部的一端与压缩腔固定连接,卸荷塞缸靠近卸荷口一端的直径小于卸荷口的直径,卸荷柱塞设有底座,底座抵接于卸荷口。通过上述技术方案,解决了相关技术中空压机功耗较大的问题。技术研发人员:梁浩,李松,刘佳林受保护的技术使用者:瑞立美联制动技术(廊坊)有限公司技术研发日:20231221技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240726/127226.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表