石油树脂吸附脱硫的方法与流程

- 国知局

- 2024-07-29 10:09:18

本发明涉及石油树脂吸附剂,尤其涉及石油树脂吸附脱硫的方法。

背景技术:

1、在乙烯生产和炼油的过程中会产生大量的副产物c5馏分,c5馏分中的重要组成部分包括双环戊二烯(dcpd),dcpd的含量占c5馏分的15~22%。由于dcpd分子中含有多个不饱和键,因此工业上利用dcpd化学性质活泼的特性将dcpd分子间聚合生产dcpd石油树脂以防止资源的浪费。

2、双环戊二烯(dcpd)脂环族c5石油树脂,简称dcpd石油树脂,是c5 石油树脂中的一种。dcpd石油树脂具有良好的耐水性、耐候性和耐酸碱性能,也较易与有机物质相溶,在胶黏剂、橡胶、油漆、涂料、印刷业等多种制造领域有着广泛的应用。但是经dcpd分子间简单聚合后的dcpd石油树脂,dcpd 石油树脂分子结构中还含有较多的双键和杂质,使用过程中会出现脆性大、有异味、色度深、热稳定性差和抗氧化性弱的问题,为解决这些缺陷,目前国内外多采用催化加氢的方式对dcpd石油树脂进行改性,以饱和其分子中的双键并去除卤素和硫等杂质,从而提高dcpd石油树脂的化学稳定性和抗氧化能力。但是加氢催化剂一般是贵金属催化剂或高分散的非贵金属催化剂,对硫含量的要求比较高。若dcpd石油树脂的原料中残存较多的硫,则会导致加氢催化剂中毒,极大地影响了催化剂的使用寿命。因此,对dcpd石油树脂进行脱硫十分必要。

3、目前石油树脂脱硫的方法主要分为加氢脱硫和非加氢脱硫。其中加氢脱硫的操作条件苛刻,需要专门的高效催化剂和消耗大量高纯度氢气,使得生产成本大幅升高。非加氢脱硫的方法主要有:氧化脱硫、吸附脱硫、萃取脱硫和离子液体脱硫,其中吸附脱硫具有操作工艺简单,成本低,对原料适应性强的优点,而且又能吸附石油树脂溶液中不利于催化剂的有害成分,大幅提高下游催化剂的使用寿命。

4、专利cn109529768a公开了一种吸附精脱硫剂及其制备方法和应用,但吸附精脱硫剂适用于裂解烯烃组分的精脱硫且只能将硫脱至ppm级,不能将硫脱至ppb级;专利cn1324686a公开了一种脱除硫醇和硫醚的活性炭精脱硫剂及制备,该活性炭精脱硫剂主要用于气体化工原料中的硫化物脱除,不能用于液体烃类物料,更不适用于石油树脂的硫化物脱除;专利cn1511629公开了一种深度脱除硫化物的分子筛吸附剂及制法和应用,分子筛吸附剂适用于高含量噻吩的吸附,吸附容量可达65mg硫/g吸附剂,但不适用于噻吩的精脱硫;专利 cn101450303a公开了一种含碳五共轭双烯原料超深度脱硫吸附剂及制法和应用,吸附剂用于含碳五共轭双烯原料中硫化物脱除时,可得到硫含量低于 10mg/kg的含碳五双烯烃原料,吸附过程即使在临氢条件下进行,仍难以将原料中的硫含量脱至ppb级;专利cn103182291a公开了一种裂解碳五馏分油深度脱硫吸附剂的制法及用途,脱硫吸附剂主要用于将裂解碳五馏分油进行吸附脱硫,可将硫含量从45.6mg/kg脱除至1mg/kg以下,且再生较频繁,此吸附剂适用于馏分油吸附脱硫。

5、因此,有必要开发一种新的石油树脂吸附脱硫的方法以解决现有技术存在的上述问题。

技术实现思路

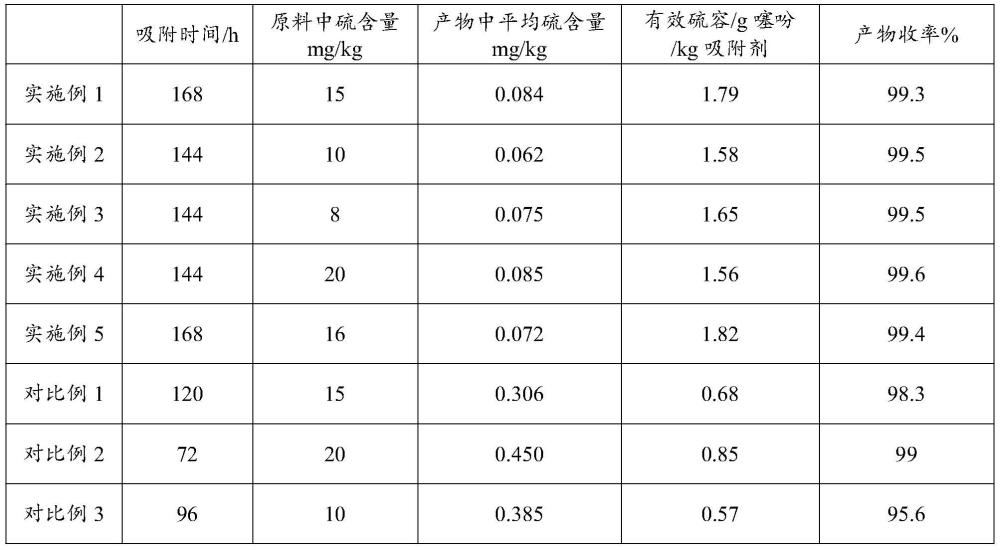

1、本发明的目的在于提供一种石油树脂吸附脱硫的方法,解决了现有技术中不能将石油树脂深度脱硫,尤其是硫含量为20毫克/千克以下的石油树脂的深度脱硫的问题,且本发明的方法能够将石油树脂中的硫含量脱至0.1毫克/千克以下。

2、为实现上述目的,本发明的所述石油树脂吸附脱硫的方法,包括以下步骤:

3、s0:提供石油树脂溶液,所述石油树脂溶液中的硫含量为20毫克/千克以下;

4、s1:将所述石油树脂溶液通过装填有第一吸附剂的固定床反应器以进行首次吸附;

5、s2:将经所述首次吸附的所述石油树脂溶液通过装填有第二吸附剂的固定床反应器以进行再次吸附得到硫含量为0.1毫克/千克以下的石油树脂。

6、本发明的所述石油树脂吸附脱硫的方法的有益效果在于:提供石油树脂溶液,所述石油树脂溶液中的硫含量为20毫克/千克以下;将所述石油树脂溶液通过装填有第一吸附剂的固定床反应器以进行首次吸附,所述首次吸附可有效脱除所述石油树脂中的硫醇、硫醚、部分噻吩以及胶质。将经所述首次吸附的所述石油树脂溶液通过装填有第二吸附剂的固定床反应器以进行再次吸附得到硫含量为0.1毫克/千克以下的石油树脂,所述再次吸附可有效去除所述石油树脂中的难吸附的噻吩,从而使得所述石油树脂中的硫含量脱除至ppb级(0.1mg/kg 以下)。本发明解决了现有技术中不能将石油树脂深度脱硫,尤其是硫含量为 20毫克/千克以下的石油树脂的深度脱硫的问题,且本发明的方法能够将石油树脂中的硫含量脱至0.1毫克/千克以下。

7、可选的,所述首次吸附的吸附温度为60-120摄氏度,所述首次吸附的吸附压力为0.5-4兆帕,所述石油树脂溶液的体积空速为2.0-6.0小时-1。

8、可选的,所述再次吸附的吸附温度为80-150摄氏度,所述再次吸附的吸附压力为1-5兆帕,所述石油树脂溶液的体积空速为2.0-6.0小时-1。

9、可选的,所述提供石油树脂溶液的步骤包括,将石油树脂用有机溶剂溶解以得到所述石油树脂溶液,所述有机溶剂与所述石油树脂的重量比为(3~6):1。其有益效果在于:使得所述石油树脂能够完全溶解在所述有机溶剂中,同时又能避免所述有机溶剂的浪费。

10、可选的,所述有机溶剂为环己烷、正己烷、正庚烷和矿物精油中的一种或两种以上。

11、可选的,所述第一吸附剂为分子筛或活性炭。其有益效果在于:使用分子筛或活性炭将所述石油树脂溶液中的大分子杂质以及容易脱除的硫化物脱去,使得难脱除的硫化物在所述再次吸附中能够很容易地脱除,从而将所述石油树脂溶液中的硫含量脱至ppb级。

12、进一步可选的,所述分子筛为13x分子筛、4a分子筛、5a分子筛和nay 分子筛中的一种或两种以上;所述活性炭为煤质活性炭、木质活性炭、果壳活性炭和石油焦活性炭中的一种或两种以上。

13、更进一步可选的,所述分子筛为13x分子筛或4a分子筛;所述活性炭为木质活性炭或果壳活性炭。

14、可选的,所述第一吸附剂为所述分子筛,所述分子筛的比表面积不低于600 平方米/克,所述分子筛的孔容不低于0.45立方米/克。

15、可选的,所述第一吸附剂为所述活性炭,所述活性炭的比表面积不低于1000 平方米/克,所述活性炭的孔容不低于0.60立方米/克。

16、可选的,所述第二吸附剂为ni-zn/al2o3吸附剂。其有益效果在于:能够将所述首次吸附中的难脱除硫化物脱去,使得所述石油树脂溶液中的硫含量脱至 ppb级。

17、可选的,所述ni-zn/al2o3吸附剂的制备步骤包括:

18、s1:提供含锌和镍的混合溶液、碱性盐水溶液和铝源浆液,使用所述碱性盐水溶液作为沉淀剂对所述混合溶液进行共沉淀处理得到镍锌源浆液;

19、s2:将所述镍锌源浆液和所述铝源浆液混合,得到混合浆液;

20、s3:在30-60摄氏度下对所述混合浆液进行30-90分钟的第一老化处理,得到ph值为9-10的老化浆液;

21、s4:对所述老化浆液进行过滤洗涤处理直至滤液中碱性盐的阳离子的含量小于1%,然后对得到的过滤产物进行干燥以去除游离水,得到干燥粉体;

22、s5:使用赋形剂对所述干燥粉体进行成型处理后,对得到的成型产物进行烘干处理去除游离水和所述赋形剂,得到所述ni-zn/al2o3吸附剂。

23、可选的,所述ni-zn/al2o3吸附剂的制备步骤s1中:

24、以镍氧化物计,每升所述混合溶液含有50-150克所述镍氧化物;

25、以锌氧化物计,每升所述混合溶液含有5-50克所述锌氧化物;

26、每升所述碱性盐水溶液中含有70-200克酸根离子,所述混合溶液与所述碱性盐水溶液的体积比为1:1-5:1;

27、所述镍锌源浆液和铝源浆液的体积比为1:1-5:1。所述ni-zn/al2o3吸附剂的制备步骤s1中,控制以镍氧化物计,每升所述混合溶液含有50-150克所述镍氧化物,以锌氧化物计,每升所述混合溶液含有5-50克所述锌氧化物,每升所述碱性盐水溶液中含有70-200克酸根离子,所述混合溶液与所述碱性盐水溶液体积比为1:1-5:1,以及所述镍锌源浆液和铝源浆液的体积比为1:1-5:1,结合所述ni-zn/al2o3吸附剂的制备步骤s3中控制在30-60摄氏度下对所述混合浆液进行30-90分钟的第一老化处理,有利于通过控制所述镍锌源浆液和所述铝源浆液的交互作用来调控得到的所述ni-zn/al2o3吸附剂中的晶粒大小,进而确保所述 ni-zn/al2o3吸附剂有良好的脱硫效果。

28、可选的,所述铝源浆液为拟薄水铝石浆液,所述拟薄水铝石浆液包括一水合拟薄水铝石和三水合拟薄水铝石。所述镍锌源浆液和所述拟薄水铝石浆液的混合过程,既不同于镍锌铝三者通过共沉淀相互混合,又不是金属镍锌通过沉积沉淀在氧化铝型的结构。将两股物料混合,一方面是镍锌与拟薄水铝石的交互作作用;另一方面也可有效控制一水合拟薄水铝石和三水合拟薄水铝石之间的合适比例,控制产品的晶型转化,有效控制产品晶粒的大小。如果要达到非常理想的状态,这一过程中ph值的控制、老化温度和老化时间的控制对所获得的产品非常重要,通过调节控制ph值、老化温度、老化时间可以得到所要求的特定性能的吸附剂粉体。

29、可选的,所述碱性盐水溶液的ph值为11-13。

30、可选的,所述混合溶液由镍化合物和锌化合物溶解于水中配制而成,所述镍化合物为硝酸镍,所述锌化合物为硝酸锌,所述碱性盐水溶液为碳酸钠水溶液和碳酸氢钠水溶液的任意一种,所述酸根离子为碳酸根离子。

31、可选的,所述ni-zn/al2o3吸附剂的制备步骤s1中,使用所述碱性盐水溶液作为沉淀剂对所述混合溶液进行共沉淀处理得到镍锌源浆液的步骤包括:将所述混合溶液与所述碱性盐水溶液并流混合,所述并流混合进行的过程中以不低于250rpm的搅拌速率对经所述并流混合得到的混合液进行中和温度为30-55 摄氏度,中和时间为20-100分钟的中和处理,所述中和处理使用去离子水调节 ph值,得到ph为7.5-9.5的中和浆液,再对所述中和浆液进行老化温度为30-55 摄氏度,老化时间为5-30分钟的第二老化处理。

32、可选的,将所述混合溶液与所述碱性盐水溶液并流混合的步骤包括:控制所述混合溶液和所述碱性盐水溶液分别以10-40毫升/分钟的流速进行所述并流混合。

33、可选的,所述ni-zn/al2o3吸附剂的制备步骤s1中,所述铝源浆液的制备方法包括:采用含二氧化碳的混合气体通入流动状态下的铝酸盐水溶液以进行成胶反应直至得到ph为9.0-10.5的成胶浆液,再对所述成胶浆液进行第三老化处理得到所述铝源浆液。

34、进一步可选的,所述含二氧化碳的混合气体的体积流量为1-8标立米/小时,二氧化碳占所述含二氧化碳的混合气体的体积百分比为20-80%,所述铝酸盐水溶液浓度以氧化铝计,每升所述铝酸盐水溶液含30-100克所述氧化铝,所述成胶反应和所述第三老化处理的温度均为30-65摄氏度,所述成胶反应的时间和所述第三老化处理的时间之和小于90分钟,所述第三老化处理的时间为20-40分钟。

35、可选的,所述铝酸盐水溶液由偏铝酸钠和铝酸钠中的任意一种配制而成。

36、可选的,所述ni-zn/al2o3吸附剂的制备步骤s5中,所述赋形剂由硝酸、水和田菁粉组成,所述烘干处理包括去除所述成型产物的游离水后,再对得到的产物在400-700摄氏度下焙烧3-6小时。

37、本发明的石油树脂深度脱硫的方法,其优点在于:(1)采用所述首次吸附和所述再次吸附的两次吸附深度脱硫,可有效脱除石油树脂中的硫醇、硫醚和噻吩,还可脱除石油树脂中的胶质,且本发明所述的石油树脂吸附脱硫的方法的操作工艺简单,产品液体收率高,克服了传统加氢脱硫成本较高的问题。

38、(2)所述首次吸附主要脱除石油树脂中的硫醇、硫醚和部分噻吩,脱除对所述ni-zn/al2o3吸附剂使用寿命有危害的胶质;所述再次吸附主要脱除石油树脂中难脱除的噻吩,经过两次吸附脱离从而实现精脱硫的目的,且所述再次吸附对使用的吸附剂不易造成伤害,不需要频繁再生吸附剂,节省成本。

39、(3)本发明配套使用的所述ni-zn/al2o3吸附剂,既可以灵活调控活性组分镍锌的含量,提高活性组分的利用率和分散度,又能保持氧化铝载体的性能,通过合理设计镍、锌和氧化铝的含量,配合合理的堆密度、比表面积、孔径分布和孔容,有利于石油树脂的深度脱硫。

40、(4)本发明的所述石油树脂吸附脱硫的方法,克服了石油树脂物料粘度大、易堵塞吸附剂孔道的问题,同时解决了硫含量为20毫克/千克以下的石油树脂难以深度脱硫的技术难题,本发明的方法能够将石油树脂中的硫含量脱至ppb级,即得到的石油树脂中的硫含量为0.1毫克/千克以下。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130834.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表