减少焦油提质工艺中结垢的方法与流程

- 国知局

- 2024-07-29 10:18:57

本公开内容总体涉及减少焦油提质工艺中结垢的方法并涉及进行这样的工艺的装置。

背景技术:

1、副产物焦油的数量和品质影响从原油进料蒸汽裂化器生产烯烃的经济性。通常,通过在加氢处理期间在高温下加热将焦油提质为可用的产物。在加氢处理反应器中加氢处理之前,焦油进料在存在h2的情况下通过热交换设备以升高焦油进料的温度至适合于加氢处理的水平,例如加氢处理反应器的入口温度。然而,在存在h2的情况下这样的加热促进结垢物、残余物和其他不期望的材料沉积在热交换设备以及用于焦油提质的其他元件和装置的壁上。

2、需要减少焦油提质工艺中结垢的方法和进行这样的工艺的装置。

技术实现思路

1、本公开内容总体涉及减少焦油提质工艺中结垢的方法并涉及进行这样的工艺的装置。

2、本公开内容的第一方面涉及方法,其包括(i)提供第一焦油料流;(ii)组合第一焦油料流与效用流体以形成具有的粘度低于第一焦油料流的粘度的第一工艺料流;和(iii)在预加热器中在液相条件下在没有将分子氢气送入预加热器的情况下加热第一工艺料流,以形成离开预加热器的第二工艺料流。

3、本公开内容的第二方面涉及方法,其包括(i)提供第一焦油料流;(ii)在热浸泡容器中热浸泡第一焦油料流以获得离开热浸泡容器的热浸泡的焦油料流;(iii)组合热浸泡的焦油料流与效用流体以形成具有的粘度低于热浸泡的焦油料流的粘度的第一工艺料流;(iv)将第一工艺料流和任选的分子氢气送入预加热器中;和(v)在预加热器中任选在存在分子氢气的情况下加热第一工艺料流以形成离开预加热器的第二工艺料流。

4、本公开内容的第三方面涉及装置,其包括具有第一端和第二端的预加热器,该预加热器配置为在不存在添加的分子氢气的情况下加热焦油料流;和与预加热器的第一端连接的第一导管,该第一导管配置用于使焦油料流流过其中。装置还包括具有与预加热器的第二端连接的第一端的加氢处理反应器;具有与加氢处理反应器的第二端连接的第一端的分馏器,该分馏器配置为从分馏的料流分离中间馏分溶剂;和与分馏器的第二端连接的第二导管,该第二导管配置用于使中间馏分溶剂流过其中,该第二导管与第一导管连接。

5、附图简要说明

6、为了可详细地理解本公开内容的上述特征的方式,可以通过参考实施方案获得上面简要概述的公开内容的更具体的描述,其中一些实施方案在附图中示出。然而,应注意附图仅说明示例性实施方案并因此不认为是限制它的范围,因为公开内容可以承认其他同等有效的实施方案。

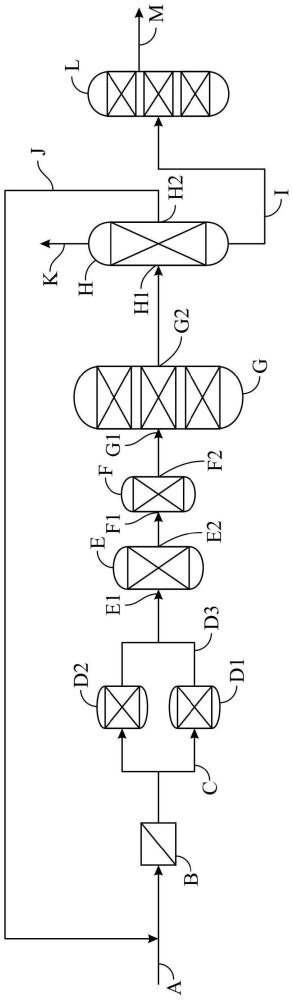

7、图1示意示出根据本公开内容的至少一种实施方案的示例性焦油处理方法的工艺流程图。

8、图2示意示出根据本公开内容的至少一种实施方案的图1中示出的示例性焦油处理方法的一部分的更详细示意。

9、图3示意示出根据本公开内容的至少一种实施方案的示例性热浸泡工艺的示意。

10、图4示意示出本公开内容的各个实施例中用于进行结垢实验的中试测试装置(“ptu”)。

11、图5是示出在本公开内容的各个实施例中结垢实验中作为盘管温度函数的焦炭收率的图。

12、图6是示出本公开内容的各个实施例中作为盘管出口温度函数的各种ptu流出物的溶解度共混值(sbn)或不溶性值(in)的图。

13、图7是示出本公开内容的各个实施例中所测试的处于液相和混合相的有稀释剂、去稀释剂和无稀释剂的焦油进料的结垢趋势的图。

14、图8是示出处于液相和混合相的两种有稀释剂的焦油进料的结垢趋势的图。

15、详细描述

16、已经以令人惊讶的方式发现,可在进入加氢处理反应器前预加热操作或预加热阶段期间防止,或至少减轻在焦油提质过程中结垢。在一方面,可将焦油料流(有稀释剂或去稀释剂)优先在不存在添加的分子氢的情况下预加热,这与常规观念相反。在另一方面,可将焦油料流首先热浸泡,并然后在存在或不存在添加的分子氢的情况下预加热。焦油进料可包括例如来自原油裂化工艺的副产物焦油,尽管涵盖其他焦油进料。本文描述的实施方案可使焦油提质工艺中的设备例如当如本文描述预加热焦油进料(液相或混合相)时能够具有估计为约1年或更长的运行时间而不需要与结垢相关维护停止。涵盖了更长或更短的持续时间。

17、常规地,并在焦油提质期间,在存在h2的情况下在热交换设备中将焦油进料加热至大约加氢处理反应器的入口温度的温度。常规观念是,可通过h2淬灭焦油进料中的反应性物质,由此减轻用于预加热的热交换设备的结垢。然而,已经发现h2对减轻结垢几乎没有影响,并事实上可促进结垢。如本文描述的,当焦油料流具有高反应性并且热浸泡不可行时,发明人示出在不存在h2气体的情况下预加热(与常规观念相反)导致在应进行与结垢相关维护之前更长的时间段。

18、仅液相(第1方法):发明人已经发现,加热液相的焦油进料(有或没有稀释剂组分)可使焦油提质期间各种设备能够具有约1年或更长的运行时间而不需要与结垢相关维护停止。涵盖了更长或更短的持续时间。可热浸泡液相焦油料流。

19、混合相:发明人还已经发现,可通过如本文描述在加氢处理之前预加热焦油料流来减少混合相焦油料流(例如有添加的分子氢气的焦油料流)结垢。可在预加热前热浸泡混合相焦油料流。

20、当将氢气引入预加热器并与焦油料流混合时,焦油料流称作“混合相”焦油料流。当没有将氢引入预加热器时,焦油料流称作“液相”焦油料流。

21、术语“稀释剂(flux)”是指具有的astm d86 10%蒸馏点≥60℃和90%蒸馏点≤425℃的效用流体,其中效用流体包含芳族烃。

22、术语“有稀释剂的(fluxed)焦油”是指已用以上规定的稀释剂稀释的焦油。

23、术语“去稀释剂的(defluxed)焦油”是指由有稀释剂的焦油制备的焦油,从所述有稀释剂的焦油至少部分去除了稀释剂。

24、术语“无稀释剂的(unfluxed)焦油”是指未通过添加稀释剂稀释并完全热浸泡的焦油。

25、术语“热解焦油”是指(a)具有一种或多种芳族组分的烃和任选的(b)非芳族和/或非烃分子的混合物,该混合物来源于烃热解,其中至少70%的混合物具有在大气压力下≥550°f(290℃)的沸点。某些热解焦油具有初沸点≥200℃。对于某些热解焦油,≥90.0重量%的热解焦油具有在大气压力下≥550°f(290℃)的沸点。热解焦油可基于热解焦油的重量包括例如≥50.0重量%,例如≥75.0重量%,例如≥90.0重量%的烃分子(包括其混合物和聚集体),所述烃分子具有(i)一种或多种芳族组分和(ii)≥15的碳原子数。热解焦油通常具有金属含量≤1.0×103ppmw,基于热解焦油的重量,这是远小于在具有相同平均粘度的原油(或原油组分)中所发现的金属量。“sct”是指从蒸汽裂化获得的热解焦油。

26、通常,在规定的效用流体的存在下加氢处理焦油,例如作为焦油和规定的效用流体的混合物(“焦油-流体”混合物)。虽然通常测定包括具有反应性rc的热浸泡热解焦油组合物的焦油-流体混合物的反应性(“rm”),但是测定热解焦油自身反应性(rt和/或rm)在本公开内容的范围内。效用流体通常具有比热解焦油反应性低得多的反应性ru。因此,使用以下关系,热解焦油组合物的rc可来源于包括热解焦油组合物的焦油-流体混合物的rm,反之亦然

27、rm~[rc*(焦油的重量)+ru*(效用流体的重量)]/(焦油的重量+效用流体的重量)

28、例如,如果效用流体具有的ru为3溴值(bn),并且效用流体为焦油-流体混合物的40重量%,并且如果rc(纯的热解焦油组合物的反应性)是18bn,则rm为大约12bn。

29、“焦油重质物”(th)是具有大气压沸点≥565℃并包括基于产物的重量≥5.0重量%的具有多个芳族核的分子的烃热解产物。th在25℃下可为固体并通常包括25℃下在5:1(体积:体积)比例的正戊烷:sct中不溶的sct的馏分。th通常包括沥青质和其他高分子量分子。

30、焦油提质工艺概述

31、可与本文提供的实施方案一起使用的示例性焦油提质工艺的部分描述于例如wo2018/111577,其通过引用全部并入本文。

32、图1示出根据本公开内容的至少一种实施方案的焦油提质工艺的所选部分的概述。可任选将待处理焦油料流a热处理(例如热浸泡)以降低传输至离心机b过程中的反应性。离心机b是任选的。可以将效用流体j(其可以充当焦油的烃化合物的至少一部分的溶剂)添加至焦油料流a以降低粘度。可以从再循环工艺回收效用流体j。可以在传输管线中包括过滤器(未显示)以去除相对大的不溶的固体。任选将焦油料流在离心机b中离心以去除大于例如25μm的不溶的固体。然后可将焦油料流送入保护反应器,在本图解中经由预处理歧管c,其在在线保护反应器d1和保护反应器d2(其可保持离线,例如用于维护)之间引导焦油料流。保护反应器(一个或多个)d1和/或d2可在温和的加氢处理条件下操作以进一步降低焦油反应性。来自保护反应器的流出物通过出口歧管d3到达预加热器e,在其中可处理焦油料流(处于液相和/或混合相)以减少结垢。

33、在一些实施方案中,将离开预加热器e的预加热的焦油料流送入第一级加氢处理反应器,例如预处理加氢处理反应器f(还称作预处理器)和/或主要加氢处理反应器g中的一个或多个。在预处理加氢处理反应器f中,在存在催化剂的情况下加氢处理焦油料流。在主要加氢处理反应器g中,加氢处理焦油料流以获得总液体产物(tlp),还被称为总液体料流,其具有共混品质,但可保持高硫含量。回收设备h包括至少一个分离,例如分馏,用于从tlp分离(i)适合于燃料用途的轻质料流k,(ii)包括tlp的较重组分的重底部物馏分料流i和(iii)中间馏分。可经由管线j将中间馏分的至少一部分再循环至焦油进料作为效用流体。将底部物馏分i送入第二级加氢处理反应器l用于进行例如脱硫的另外加氢处理步骤。来自第二级加氢处理反应器l的流出物料流m可以具有低硫含量并且可适合于共混至符合排放控制区(eca)标准的燃料中。

34、在一些实施方案中,预加热器e具有第一端e1和第二端e2,预加热器配置为在不存在添加的分子氢气的情况下或存在添加的分子氢气的情况下加热焦油料流。出口歧管d3(或导管)与预加热器的第一端连接,该导管配置用于使焦油料流流过其中。预处理加氢处理反应器f具有与预加热器e的第二端e2连接的第一端f1。工艺可额外或供选择地包括主要加氢处理反应器g。如果工艺额外包括主要加氢处理反应器g,则预处理加氢处理反应器f的第二端f2与主要加氢处理反应器g的第一端g1连接。如果工艺包括主要加氢处理反应器g而不包括预处理加氢处理反应器f,则主要加氢处理反应器g的第一端g1与预加热器e的第二端e2连接。回收设备h(例如分馏器)具有分别与预处理加氢处理反应器f或主要加氢处理反应器g的第二端f2或g2连接的第一端h1,该回收设备h配置为从分馏的料流分离中间馏分溶剂。导管(例如管线j)与回收设备h(例如分馏器)的第二端h2连接,配置导管或管线j用于使中间馏分溶剂流过其中,第二导管与携带焦油料流的管线例如管线a或另外的管线,例如一个或多个进料到离心机b、歧管c、保护反应器(一个或多个)d1和/或d2和/或预加热器e的管线连接。

35、在一些实施方案中,焦油提质液相焦油料流的方法包括(i)提供第一焦油料流;(ii)组合第一焦油料流与效用流体以形成具有的粘度低于第一焦油料流的粘度的第一工艺料流;和(iii)在预加热器中在液相条件下在没有将分子氢气送入预加热器的情况下加热第一工艺料流,以形成离开预加热器的第二工艺料流。方法还可包括(iv)将第二工艺料流送入加氢处理反应器中;和(v)在加氢处理反应器中在存在加氢处理催化剂的情况下在加氢处理条件下加氢处理第二工艺料流,以产生离开加氢处理反应器的加氢处理的流出物。以下进一步描述这些操作。

36、在一些实施方案中,焦油提质液相焦油料流和/或混合相焦油料流的方法包括(i)提供第一焦油料流;(ii)在热浸泡容器中热浸泡第一焦油料流以获得离开热浸泡容器的热浸泡的焦油料流;(iii)组合热浸泡的焦油料流与效用流体以形成具有的粘度低于热浸泡的焦油料流的粘度的第一工艺料流;(iv)将第一工艺料流和任选的分子氢气送入预加热器;和(v)在预加热器中任选在存在分子氢气的情况下加热第一工艺料流以形成离开预加热器的第二工艺料流。方法还可包括(vi)将第二工艺料流送入加氢处理反应器中;和(vii)在加氢处理反应器中在存在加氢处理催化剂的情况下在加氢处理条件下加氢处理第二工艺料流,以产生离开加氢处理反应器的加氢处理的流出物。以下进一步描述这些操作。

37、在一些实施方案中,焦油料流可以是包括第一馏分和第二馏分的有稀释剂的焦油料流。第一馏分可为焦油馏分和第二馏分可为蒸汽裂化器瓦斯油馏分。在至少一种实施方案中,在预加热焦油料流之前或之后,可从有稀释剂的焦油料流去除蒸汽裂化器瓦斯油馏分的至少一部分,使得所得焦油料流具有的标准沸点为至少300℃,例如300℃-760℃。

38、可用于本文描述的实施方案的代表性焦油包括但不限于热解焦油、蒸汽裂化器焦油(sct)、重焦化器瓦斯油(“hcgo”)、真空塔馏分底部物(“vtb”)、润滑油提取物、来自流化催化裂化(“fcc”)的主塔底部物(“mcb”)、蒸汽裂化器瓦斯油(“scgo”)、急冷油或它们的组合。从蒸汽裂化器工艺提取的急冷油可比scgo稍微更重。

39、焦油料流的反应性rt、rc和rm可以溴值单位表示,即由100克的热解焦油样品消耗(例如通过反应和/或吸附)的以克计的溴(作为br2)的量。可使用从热解焦油料流抽出的样品(例如闪蒸鼓分离器的底部物、焦油储存罐等)来测量焦油料流的反应性。将样品与充足的效用流体组合以在焦油-流体混合物中实现预定的50℃运动粘度,例如≤500cst。虽然可使用焦油-流体混合物在升高的温度下进行溴值测量,但是通常在进行溴值测量之前将焦油-流体混合物冷却至25℃的温度。测量重质烃的溴值的常规方法可用于测定热解焦油反应性,或焦油-流体混合物的反应性,但是本公开内容不限于此。例如,可通过从如应用于轻质烃料流的常规溴值方法例如电化学滴定(例如在astm d1159中所规定的)外推来测定焦油-流体混合物的溴值。

40、用于本文描述的实施方案的焦油料流可具有的溴值为至少20、例如至少25、例如至少28、例如至少30、例如至少35、例如至少40、例如至少45。在至少一种实施方案中,焦油料流具有的溴值为不大于45、例如不大于40、例如不大于35、例如不大于30、例如不大于28、例如不大于25、例如不大于20。

41、现在将更详细地描述代表性sct。本公开内容不限于使用这些sct,并且该描述不意图排除在本公开内容的更宽范围内的其他热解焦油的处理。

42、蒸汽裂化器焦油

43、常规的分离设备可用于从急冷蒸汽裂化流出物分离sct和其他产物和副产物,例如一种或多种闪蒸鼓、分离鼓、分馏器、水急冷塔、间接冷凝器等。合适的分离阶段描述于例如美国专利号8,083,931,该专利通过引用全部并入本文。sct可从急冷流出物自身获得和/或从已从急冷流出物分离的一个或多个料流获得。例如,sct可从蒸汽裂化器瓦斯油料流和/或蒸汽裂化器的初级分馏器的底部料流获得,从闪蒸鼓底部物(例如位于热解炉下游和初级分馏器上游的一个或多个焦油分离鼓的底部物)获得,或它们的组合。一些sct可为初级分馏器底部物和焦油分离鼓底部物的混合物。

44、来自这些来源中的一种或多种的示例性sct料流可含有≥90重量%的sct,基于料流的重量,例如≥95重量%,例如≥99重量%。sct料流重量的余量的大于90重量%(例如不是sct的料流的部分,如果存在)可为颗粒。sct可包括≥50.0重量%,例如≥75.0重量%,例如≥90.0重量%的急冷流出物的th,基于急冷流出物中th总重量。

45、th可处于聚集体的形式,其包括氢和碳并且具有在至少一个维度上在10.0nm至300.0nm范围内的平均尺寸和≥50的平均碳原子数。通常,th包括≥50.0重量%、例如≥80.0重量%、例如≥90.0重量%的聚集体,所述聚集体具有的c:h原子比在1.0-1.8的范围内,分子量在250至5000的范围内和熔点在100℃至700℃的范围内。

46、代表性sct通常具有:(i)th含量在5.0重量%-40.0重量%的范围内,基于sct的重量;(ii)api比重(在15.8℃的温度下测量)为≤8.5°api、例如≤8.0°api或≤7.5°api;和/或(iii)50℃粘度在200cst至1.0×107cst,例如1×103cst至1.0×107cst的范围内,如通过astm d445测定。sct可具有例如≥0.5重量%、或≥1重量%或更大,例如在0.5重量%至7.0重量%范围内的硫含量,基于sct的重量。在蒸汽裂化进料不含有可察觉量的硫的实施方案中,sct可包含≤0.5重量%的硫,例如≤0.1重量%,例如≤0.05重量%的硫,基于sct的重量。

47、sct可具有例如:(i)th含量在5.0重量%-40.0重量%的范围内,基于sct的重量;(ii)在15℃下的密度在1.01g/cm3至1.19g/cm3的范围内,例如在1.07g/cm3至1.18g/cm3的范围内;和/或(iii)50℃粘度≥200cst,例如≥600cst,或在200cst-1.0×107cst的范围内。规定的加氢处理可对于这样的sct是特别有利的,所述sct具有的15℃密度为≥1.10g/cm3、例如≥1.12g/cm3、≥1.14g/cm3、≥1.16g/cm3或≥1.17g/cm3。任选地,sct具有的50℃运动粘度≥1.0×104cst,例如≥1.0×105cst,或≥1.0×106cst,或甚至≥1.0×107cst。任选地,sct具有的不溶性值in≥80并且≥70重量%的热解焦油的分子具有的大气压沸点为≥290℃。sct可具有的不溶物含量(“ict”)≥0.5重量%,例如≥1重量%,例如≥2重量%,或≥4重量%,或≥5重量%,或≥10重量%。

48、任选地,sct具有的标准沸点≥290℃,15℃运动粘度≥1×104cst和密度≥1.1g/cm3。sct可为包括第一sct和一种或多种另外的热解焦油的混合物,例如第一sct和一种或多种另外sct的组合。当sct是例如混合物时,至少70重量%的混合物可具有至少290℃的标准沸点,和/或包括在加氢处理条件下贡献于焦油反应性的烯属烃。当混合物包括第一和第二热解焦油(其中一种或多种任选为sct)时,≥90重量%的第二热解焦油任选地具有≥290℃的标准沸点。

49、这些sct中的一种或多种可与本文描述的实施方案一起使用。

50、效用流体

51、可与本文描述的实施方案一起使用的合适的效用流体可包括多环化合物的混合物。环可为芳族或非芳族的,并且可含有各种取代基和/或杂原子。例如,效用流体可以≥40.0重量%、≥45.0重量%、≥50.0重量%、≥55.0重量%、或≥60.0重量%的量含有环化合物,基于效用流体的重量。在一些实施方案中,例如通过一次或多次分离从加氢处理器流出物获得效用流体的至少一部分。这可如美国专利号9,090,836中公开的进行,该专利通过引用全部并入本文。

52、在一些实施方案中,效用流体包含芳族烃,例如≥25.0重量%、≥40.0重量%、或≥50.0重量%、或≥55.0重量%、或≥60.0重量%的芳族烃,基于效用流体的重量。芳族烃可包括例如一种、两种和三种环芳族烃化合物。例如,效用流体可包括≥15重量%的2-环和/或3-环芳族化合物,基于效用流体的重量,例如≥20重量%、或≥25.0重量%、或≥40.0重量%、或≥50.0重量%、或≥55.0重量%、或≥60.0重量%。使用包含具有2-环和/或3-环的芳族烃化合物的效用流体可以是有利的,因为含有这些化合物的效用流体可表现出明显的sbn。合适的效用流体通常具有显著的溶解力,例如由sbn≥100,例如≥120所指示,但是本发明不限于它们的使用。这样的效用流体可含有大量的2至4个环的芳族化合物,其中一些是部分氢化的。

53、效用流体可具有astm d86 10%蒸馏点≥60℃和90%蒸馏点≤425℃例如≤400℃。在一些实施方案中,效用流体具有初沸点≥130℃(266°f)且终沸点≤566℃(1050°f)的实沸点分布。在一些实施方案中,效用流体具有初沸点≥150℃(300°f)且终沸点≤430℃(806°f)的实沸点分布。在至少一种实施方案中,效用流体具有初沸点≥177℃(350°f)且终沸点≤425℃(797°f)的实沸点分布。可例如通过常规的方法例如astm d7500的方法来测定实沸点分布(大气压下的分布)。当终沸点大于标准中规定的沸点时,可通过外推法确定实沸点分布。特定形式的效用流体具有初沸点≥130℃且终沸点≤566℃的实沸点分布和/或包括≥15重量%的两个环和/或三个环的芳族化合物。

54、焦油-流体混合物可通过组合热解焦油例如sct与足量的效用流体来产生,用于使焦油-流体混合物具有对于待传递至加氢处理的焦油-流体混合物而言足够低的粘度,例如≤500cst的焦油-流体混合物的50℃运动粘度。为了实现这样粘度的焦油-流体混合物中效用流体和热解焦油的量通常在20.0重量%-95.0重量%的热解焦油和5.0重量%-80.0重量%的效用流体的范围内,基于焦油-流体混合物的总重量。例如,焦油-流体混合物中效用流体和热解焦油的相对量可在(i)20.0重量%至90.0重量%的热解焦油和10.0重量%至80.0重量%的效用流体或(ii)40.0重量%-90.0重量%的热解焦油和10.0重量%-60.0重量%的效用流体的范围内。效用流体与热解焦油的重量比可为≥0.01,例如在0.05至4.0的范围内,例如在0.1至3.0或0.3至1.1的范围内。在一些实施方案中,例如当热解焦油包括代表性sct时,焦油-流体混合物可包括50重量%至70重量%的热解焦油,其中焦油-流体混合物的余量的≥90重量%包括规定的效用流体,例如≥95重量%,例如≥99重量%。

55、在至少一种实施方案中,在预加热之前、期间和/或之后将效用流体添加至焦油料流。在一些实施方案中,并且当预加热前热浸泡和/或离心焦油料流时,在任选的热浸泡和/或任选的离心操作之前、期间和/或之后将效用流体添加至焦油料流。

56、在一些实施方案中,在降低焦油反应性的热浸泡工艺操作之前将效用流体与在预加热器中处理的焦油组合。(参见例如图2和3,管线56(“任选的稀释剂”入口))。在一些实施方案中,在已经向焦油施加热浸泡工艺步骤之后和在将工艺料流送入固体去除步骤之前将效用流体添加至焦油。(这个布置未在附图中示出。)

57、焦油可与效用流体组合以产生焦油-流体混合物。混合包括烃的组合物可导致某些固体例如沥青质从混合物中沉淀。在混合时产生这样沉淀物的烃组合物被称为“不相容的”。可如下来避免产生不相容的混合物:仅混合组合物,使得混合物的所有组分的溶解度共混值sbn大于混合物的所有组分的不溶性值in。测定sbn和in并由此确定烃组合物的相容混合物描述于美国专利号5,997,723,该专利通过引用全部并入本文。

58、现在参考图1-3,更详细地描述焦油提质工艺的工艺流程。

59、焦油提质工艺可包括加氢处理的操作,使得在与早前的加氢处理操作类似的或比早前的加氢处理操作更苛刻的条件下进行随后的加氢处理操作。因此,在“预处理加氢处理条件”下进行至少一个加氢处理级,以降低焦油或焦油-效用流体混合物的反应性。在中间加氢处理条件下进行加氢处理级之前进行预处理加氢处理。中间加氢处理通常实现主要部分的氢化和一些脱硫反应。预处理加氢处理条件没有“中间加氢处理条件”那么苛刻。例如,与中间加氢处理条件相比,预处理加氢处理条件使用更低加氢处理温度、更小加氢处理压力、更大进料(焦油+效用流体)重时空速(whsv)、更大热解焦油whsv和更小分子氢消耗速率中的一个或多个。

60、“中间加氢处理条件”可包括温度(“ti”)≥200℃;总压力(“pi”)≥3.5mpa,例如≥6mpa;和/或重时空速(“whsvi”)≥0.3h–1,基于经受中间加氢处理的预处理的焦油-流体混合物的重量;和供应至在中间加氢处理条件下运行的加氢处理级的分子氢的总量≥1000标准立方英尺/桶(barrel)的经受中间加氢处理的预处理的焦油-流体混合物(178s m3/m3)。可在中间加氢处理条件内选择条件以实现≥20重量%的566℃+转化率,以2200标准立方英尺/桶的预处理器流出物中的焦油(scfb)(392s m3/m3)-3200scfb(570s m3/m3)范围内的分子氢消耗速率基本上连续地持续至少十天。

61、在一些实施方案中,在中间加氢处理条件下加氢处理级之前进行在“预处理加氢处理条件”下的至少一个预处理加氢处理级。预处理加氢处理条件可包括温度tpt≤400℃,空速(whsvpt)≥0.3h–1,基于焦油-流体混合物的重量,总压力(“ppt”)≥3.5mpa、例如≥6mpa和/或以速率<3000标准立方英尺/桶的焦油-流体混合物(scfb)(534sm3/m3)供应分子氢。

62、预处理加氢处理条件可没有中间加氢处理条件那么苛刻。例如,与中间加氢处理条件相比,预处理加氢处理条件使用更低加氢处理温度、更小加氢处理压力、更大进料(焦油+效用流体)whsv、更大热解焦油whsv和/或更小分子氢消耗速率中的一个或多个。在预处理器加氢处理条件规定的参数范围(t、p、whsv等)内,可选择加氢处理条件以达到期望的566℃+转化率,例如在0.5重量%至5重量%的范围内,基本上连续地持续至少十天。虽然在比中间加氢处理明显更大的总压力下运行预处理加氢处理在本公开内容的范围内,但这不是必需的。

63、任选地,可在中间加氢处理条件下的加氢处理级之后进行在再处理加氢处理条件下的至少一个再处理加氢处理级。在一些实施方案中,使用很少或不使用效用流体进行再处理加氢处理。“再处理加氢处理条件”(其通常比中间加氢处理条件更苛刻)包括温度(tr)≥360℃;空速(whsvr)≤0.6h–1,基于经受再处理的加氢处理的焦油的重量;分子氢供应速率≥2500标准立方英尺/桶的加氢处理的焦油(scfb)(445sm3/m3);总压力(“pr”)≥3.5mpa,例如≥6mpa;和/或whsvr≤whsvi。

64、当针对加氢处理区中特定催化加氢处理条件例如预处理、中间和再处理加氢处理条件指出温度时,这是指加氢处理区的催化剂床的平均温度(床的入口和出口温度之差的二分之一)。当加氢处理反应器含有多于一个加氢处理区域时(例如图1中显示),加氢处理温度是加氢处理反应器中的平均温度(例如最上游催化剂床的入口温度和最下游催化剂床的出口温度之差的二分之一)。

65、可调整每个加氢处理级中的总压力以维持热解焦油、热解焦油组合物、预处理焦油、加氢处理焦油和再处理焦油从一个加氢处理级至下一个的流动,例如使用很少或不需要级间泵送。虽然在本公开内容的范围内任何加氢处理级在比其他级明显更大的压力下运行,例如以提高任何热裂化分子的氢化,但这不是必需的。本公开内容可使用级至级(fromstage-to-stage)的总压力顺序来进行,该总压力顺序足以(i)实现期望的焦油加氢处理量,(ii)克服跨级的任何压降,和/或(iii)维持焦油流动到方法,在方法内级至级流动,和离开方法。

66、本公开内容的一些实施方案包括提质焦油的方法,其包括以下中的一种或多种:热浸泡焦油料流以产生热浸泡的焦油(焦油组合物或焦油料流,例如热解焦油组合物或热解焦油料流),组合焦油组合物/料流与效用流体以产生焦油-流体混合物,和/或在预加热条件下预加热焦油-流体混合物。例如,方法可包括以下中的一种或多种:热浸泡sct以产生sct组合物,组合sct组合物与规定量的规定效用流体以产生焦油-流体混合物,和/或预加热焦油-流体混合物以形成预加热的焦油-流体混合物。

67、提质焦油的方法还可包括在预处理加氢处理条件下加氢处理预加热的焦油-流体混合物以产生预处理器流出物,和在中间加氢处理条件下加氢处理预处理器流出物的至少一部分以产生包含加氢处理的焦油的加氢处理器流出物。例如,方法可包括以下中的一种或多种:在预处理反应器中在预处理加氢处理条件下加氢处理预加热的焦油-流体混合物以产生预处理器流出物和/或在中间加氢处理下加氢处理预处理器流出物的至少一部分。

68、a:任选的热处理(例如热浸泡操作)

69、可以在预加热之前对焦油料流进行任选的热处理操作(例如热浸泡操作),从而降低进一步处理期间焦油料流的反应性。在此,焦油进料经受初始的受控热浸泡操作,例如以使焦油料流中的反应性烯烃(例如乙烯基萘和苊烯(acenaphthalene))低聚并由此降低在进一步处理过程中焦油的反应性。这样的热浸泡操作可减轻预加热器和烃提质工艺中其他下游装置中结垢。当将氢气引入预加热器中并与焦油料流混合时预加热器和其他下游装置中结垢特别成问题。

70、如果需要,混合相焦油料流和液相焦油料流都可经受热浸泡操作。以下关于代表性热解焦油更详细地描述热浸泡操作的一些实施方案。本公开内容不限于这些方面,并且该描述不意味着排除在本公开内容的更宽范围内的其他热浸泡操作。

71、在一些实施方案中,本文描述的方法可包括具有以下特征中的至少一种的热浸泡操作:(a)热浸泡容器中的绝对压力在500psia-2000psia(3,450kpa至13,790kpa)、例如600psia-1500psia、例如700psia-1400psia、例如800psia-1300psia、例如900psia-1200psia、例如1000psia-1100psia范围内;(b)热浸泡的焦油料流的温度在220℃-350℃、例如250℃-325℃、例如275℃-300℃范围内;和/或(c)第一焦油料流在热浸泡容器中的停留时间在10分钟-120分钟、例如30分钟-100分钟、例如50分钟-75分钟范围内。

72、在一些情况下,可在热浸泡操作之前、期间和/或之后将效用流体添加至焦油料流以改进焦油流动特性。用效用流体过量稀释可导致热浸泡操作期间焦油bn减少缓慢得多。在至少一种实施方案中,可控制在热浸泡操作过程中用于粘度降低所使用的效用流体的量为≤10重量%,基于焦油和效用流体的总重量。在一些实施方案中,可在热浸泡之前和/或期间最小化用效用流体(作为溶剂或稀释剂)进行的焦油稀释。

73、图2包括示例性冷焦油再循环系统(例如离心机600上游的元件)。图3示出冷焦油再循环系统的供选择的布置,其中将来自两个单独得上游工艺的焦油料流单独地再循环并然后可将其组合用于固体去除和随后的下游处理。

74、对于代表性焦油,例如代表性热解焦油例如代表性sct,观察到由冷焦油再循环进行的规定的热浸泡操作可降低rt、rc或rm中的一个或多个。可使用反应性rt的热解焦油进料进行热浸泡操作以产生具有较小反应性rc的热解焦油组合物/料流。常规得热浸泡操作适合于热处理热解焦油,包括热浸泡,但是本公开内容不限于此。尽管可通过共混热解焦油与具有更少烯属烃的第二热解焦油来改进反应性。例如,以规定的相对量组合热浸泡的sct与规定的效用流体可产生具有rm≤18bn的焦油-流体混合物。如果在没有热浸泡焦油的情况下以基本上相同的相对量将基本上相同的sct与基本上相同的效用流体组合,则焦油-流体混合物可具有在19bn-50bn范围内的rm。尽管涵盖了更高或更低的溴值。

75、一种代表性但非限制性热解焦油是具有以下的sct(“sct1”):rt≥28bn(以焦油为基础),例如rt为35bn;在15℃下的密度≥1.10g/cm3;50℃运动粘度在≥1.0x104cst的范围内;in≥80;和/或≥70重量%的sct1的烃组分具有≥290℃的大气压沸点。可从任何合适sct来源获得sct1,例如从位于蒸汽裂化器流出物急冷下游的分离器鼓(例如焦油鼓)的底部物获得。热浸泡操作可包括维持sct1在t1-t2范围内的温度持续时间≥ths。在一些实施方案中,t1为≥150℃、例如≥160℃、例如≥170℃、或≥180℃、或≥190℃、或≥200℃;t2为≤320℃、例如≤310°、例如≤300℃、或≤290℃,且t2≥t1。在至少一种实施方案中,ths为≥1min、例如≥10min、例如≥100min,或在1min-400min的范围内。在一些实施方案中,当t2为≤320℃时,使用≥10min、例如≥50min、例如≥100min的ths可产生具有比处理较少ths的那些更好性质的处理焦油。

76、可通过调节(i)第二料流的再循环部分与抽出的sct料流的重量比和/或(ii)第一料流的再循环部分与第二料流的再循环部分的重量比来控制热浸泡操作。已经发现控制这些比率中一个或两个对于将焦油鼓的下部区域中sct的平均温度保持在t1至t2的期望范围内持续处理时间ths≥1分钟是有效的。较大的sct再循环率可对应于在升高的温度下在焦油鼓和相关的管道中较长的sct停留时间,和/或可提高焦油鼓的液面高度(焦油鼓的下部区域中例如靠近引导(boot)区域的液体sct的高度)。第二料流的再循环部分的重量与抽出的sct料流的重量之比可为≤0.5,例如≤0.4,例如≤0.3,或≤0.2,或在0.1-0.5的范围内。第一料流的再循环部分与第二料流的再循环部分的重量比可为≤5,例如≤4,例如≤3,或≤2,或≤1,或≤0.9,或≤0.8,或在0.6-5的范围内。虽然不要求维持焦油鼓的下部区域中sct的平均温度为基本上恒定值(ths),但是可以这样做。ths可以例如在150℃-320℃的范围内,例如160℃至310℃,或≥170℃至300℃。在至少一种实施方案中,热浸泡操作条件包括(i)ths比t1大至少10℃和/或(ii)ths在150℃至320℃的范围内。例如,ths和ths范围可包括180℃≤ths≤320℃和/或5分钟≤ths≤120分钟;例如200℃≤ths≤280℃和/或5分钟≤ths≤50分钟。在一些实施方案中,其中ths为≤320℃,使用≥10min、例如≥50min、例如≥100min的ths可产生比在较小ths下产生的那些更好处理的焦油。

77、在一些实施方案中,热浸泡操作可有效降低代表性sct的反应性从而实现rc≤rt-0.5bn,例如rc≤rt–1bn,例如rc≤rt–2bn,或rc≤rt–4bn,或rc≤rt–8bn,或rc≤rt-10bn。rm可为≤18bn,例如≤17bn,例如12bn≤rm≤18bn。它还可降低对于加氢处理之前固体去除的需要。icc可大约与ict相同或不明显与ict不同。在一些实施方案中,icc不超过ict+3重量%,例如icc≤ict+2重量%,例如icc≤ict+1重量%或icc≤ict+0.1重量%。

78、虽然可在一个或多个焦油鼓和相关管道中进行焦油料流(例如本文描述的sct或其他焦油料流)的热浸泡操作,但是本公开内容不限于此。例如,当热浸泡操作是或包括热浸泡时,可至少部分在一个或多个热浸泡鼓和/或与例如(i)从热解流出物分离热解焦油和/或(ii)传递热解焦油至加氢处理相关的容器、导管和其他设备(例如分馏器、水急冷塔、间接冷凝器)中进行热浸泡。热浸泡操作的位置不是关键的。可在任何方便的位置例如在从热解流出物焦油分离之后和/或在加氢处理之前,例如焦油鼓的下游和/或混合热浸泡的焦油与效用流体的上游进行热浸泡操作。在一些实施方案中,可在混合焦油料流与效用流体之后进行热浸泡操作。

79、在一些实施方案中,如图2中示意说明来进行热浸泡操作。如所示,经由管线60将来自蒸汽裂化器炉设施的急冷流出物传导至焦油分离鼓61。经由管线54从该鼓去除裂化气体。sct在该鼓的下部区域(如显示的引导区域)中冷凝,并且经由管线62将抽出的sct料流从该鼓导离至泵64。可以在管线62中包括用于从sct料流去除大的固体(例如≥10,000μm直径)的过滤器(图中未示出)。在泵64之后,从抽出的料流分流第一再循环料流(管线58)和第二再循环料流(管线57)。将第一和第二再循环料流组合,经由管线59再循环至鼓61。提供一个或多个热交换器55用于例如用水冷却管线57(已示出)和65(未示出)中的sct。如果需要,管线56提供效用流体的任选的稀释剂。阀v1、v2和v3调节导向第一再循环料流、第二再循环料流和经由管线65传导至固体分离(这里由离心机600表示)的料流的抽出料流的量。可使管线58、59和62隔热以维持sct的温度在用于热浸泡操作的期望温度范围内。可通过提高通过阀v1和v2的sct流量来提高热浸泡操作时间ths,这使鼓61中的sct液面从初始水平例如l1朝向l2升高。

80、将热浸泡的sct通过阀v3并经由管线65传导至固体去除设施(在此是离心机600),并然后经由管线66将来自离心机的液体馏分传递至包含至少一个加氢处理反应器的加氢处理设施。经由管线67将从焦油去除的固体导离离心机。在图2中说明的使用代表性sct例如sct1的实施方案中,在焦油鼓的下部区域(l2以下)中热浸泡期间sct的平均温度ths可在200℃-275℃的范围内,并且热交换器55将第二料流的再循环部分冷却至在60℃-80℃的范围内的温度。时间ths可为例如≥10min,例如在10min-30min或15min至25min的范围内。

81、在连续操作中,经由管线65传导的sct可包括≥50重量%的可用于在鼓61中处理的sct,例如sct,例如≥75重量%,例如≥90重量%。在一些实施方案中,将基本上全部的可用于加氢处理的sct与规定量的规定效用流体组合以产生被传导至加氢处理的焦油-流体混合物。取决于例如加氢处理器容量限制,可导离管线65或管线66中的一部分sct例如用于储存或进一步处理,包括储存之后加氢处理(未示出)。

82、除了指出的热浸泡操作之外,任选处理热解焦油以去除固体,例如具有粒度≥10,000μm的那些。可在热浸泡操作之前和/或之后去除固体。例如,可将焦油料流热浸泡并与效用流体组合以形成焦油-流体混合物,从其中去除固体。供选择地或另外,可在任何加氢处理级之前或之后去除固体。虽然不限于此,但是本公开内容与使用常规的固体去除技术例如公开于美国专利申请公开号2015-0361354的技术兼容,该专利申请通过引用全部并入本文。例如,可在80℃-100℃范围内的温度使用离心机从焦油-流体混合物去除固体。

83、图3显示供选择的布置,其中可将来自两个单独的热解工艺的焦油在单独的再循环工艺中热浸泡并然后组合用于固体去除。第一工艺a包括在焦油分离鼓60a中分离。如示出的,在鼓顶部去除轻质物,例如用于在至少一个分馏器中进一步分离。经由管线62a通过过滤器63a从焦油分离鼓60a去除包含热解焦油的底部物馏分,用于去除对于泵64a而言大的固体,例如≥10,000μm直径。在泵64a之后,从抽出的料流分流第一再循环料流(管线58a)和第二再循环料流57a(其绕过管线58a中的热交换器)。第一再循环料流通过热交换器55a1和任选的一个或多个另外的热交换器55a2,然后与第二再循环料流57a经由管线12和13再次组合,作为经由管线59a再循环至鼓61a。可经由管线11和13和阀v5和v6的适当配置绕过热交换器55a2。可绕过热交换器55a1和55a2两者并可将热浸泡的焦油料流经由管线10和阀v4、v5和v6的适当配置传导至下游工艺步骤。可将来自工艺a的热浸泡的焦油经由管线65a运送至下游工艺步骤和/或通过阀v8和v9的适当配置运送至储存(在罐900a)。可通过阀v1a和v2a的适当配置来调节通过热交换器再循环和绕过它们的比例。如果需要,可配置管线56a和阀v7a来提供效用流体的任选的稀释剂。第二工艺b包括热解操作,其包括通过分馏例如在初级分馏器60b中分离。如示出的,在初级分馏器顶部去除轻质物,例如至次级分馏器。经由管线62b通过过滤器63b从初级分馏器60b去除包含热解焦油的蒸馏器60b的底部物,用于去除对于泵64b而言大的固体,例如≥10,000μm直径。在泵64b之后,从抽出的料流分流第一再循环料流(管线58b)和管线57b的第二再循环料流(其绕过管线58b中的热交换器)。第一再循环料流通过热交换器55b和任选的一个或多个另外的热交换器(未示出),然后经由管线59b通过阀v2b再循环至分馏器60b的底部物收集器。第二再循环料流经由阀v1b再循环至分馏器。通过阀v1b和v2b的适当配置来调节通过初级分馏器和通过分馏器底部物收集器再循环的比例。如果需要,可配置管线56b和阀v7b来提供效用流体的任选的稀释剂。阀v3控制从热浸泡工艺经由管线65b至固体去除设施(在此是离心机600)和/或至储存(在罐900b中)的流动。

84、在工艺a中生产的焦油的热浸泡操作中,示出温度t1,并且在工艺b中生产的焦油的热浸泡操作的温度示为t2。t1和t2可为相同的或不同的,并且对于待热浸泡的特定焦油和热焦油操作的期望停留时间适当选择t1和t2。例如,对于从焦油分离鼓获得的热解焦油而言t1可为250℃,并且对于从初级分馏器底部物获得的热解焦油而言t2可为280℃。

85、在图3中,可使管线58a、58b、59a、59b、62a和62b隔热以维持sct的温度在用于热浸泡操作的期望温度范围内。

86、在管线65a和65b的连接处下游,阀v10调节送入固体去除操作的热浸泡的焦油量。在此,通过离心机600去除固体。

87、b:任选的离心分离

88、可任选在离心机b中处理焦油料流以去除固体,例如具有粒度≥25μm、例如≥100μm、例如≥1,000μm、例如≥10,000μm的那些。涵盖更大或更小的粒度。可在预加热器e中预加热之前和/或之后去除固体。当使用热浸泡操作时,可在热浸泡之前和/或之后去除固体。例如,可将焦油料流与效用流体组合以形成焦油-流体混合物,从其中去除固体。供选择地或另外,可在任何加氢处理级之前或之后去除固体。虽然不限于此,但是本公开内容与使用常规的固体去除技术例如公开于美国专利申请公开号2015/0361354的技术兼容,该专利申请通过引用全部并入本文。

89、在一些实施方案中,使用离心分离(可以通过使用效用流体辅助)用于固体去除。例如,可在80℃-100℃范围内的温度下使用离心机从焦油-流体混合物去除固体。可以使用任何合适的离心机,包括可从alfa laval得到的那些工业规模离心机。离心机的进料可以是包括效用流体和焦油组合物/料流(热浸泡的焦油)的焦油-流体混合物。可控制效用流体的量,使得在离心分离温度(例如50℃至120℃、或60℃-100℃、或60℃-90℃)下焦油-流体混合物的密度与期望的进料密度(在80℃至90℃下1.02g/ml至1.06g/ml)基本上相同。

90、效用流体包含从焦油加氢处理产物分离的中间馏分,基本上由从焦油加氢处理产物分离的中间馏分组成,或甚至由从焦油加氢处理产物分离的中间馏分组成。例如,可从本文公开的方法的下游效用流体回收步骤获得全部或一部分的中间馏分料流。焦油-流体混合物中效用流体的量对于各种热解焦油而言可为约40重量%,但是可以变化,例如从20重量%至60重量%,从而提供处于可以预先选择的期望密度的进料。

91、继续参照图2,经由管线65通过阀v3将热浸泡的焦油料流导入离心机600。液体产物经由管线66进行储存和/或规定的加氢处理。在离心分离过程中去除的固体的至少一部分经由管线67导离,例如用于储存或进一步处理。

92、图3中类似地,经由管线65a的来自工艺a的热浸泡的焦油料流和经由管线65b的来自工艺b的热浸泡的焦油料流在管线65ab中组合并经由阀v10传导至离心机600。液体产物经由管线66和69传导至下游加氢处理设施。经由管线67去除固体产物,可将其导离。管线68传递离心机液体产物来储存。通过阀v11和v12的配置来控制离心机液体产物至储存或至进一步下游处理的分配。

93、离心机可在2000xg至6000xg,在50℃-125℃、或70℃-110℃、或70℃-100℃、或70℃-95℃的范围内的温度下运行,其中“g”是重力加速度。更高的离心分离温度倾向使固体与焦油分离得更干净。当离心机进料含有20-50重量%固体时,可在80℃-100℃范围内的温度下和/或以2000xg至6000xg的力进行离心分离。

94、离心机有效地从进料中去除颗粒,例如尺寸≥25μm的那些。离心机流出物中颗粒≥25μm的量可小于全部颗粒的2体积%。焦油,例如热解焦油,例如sct,可含有相对大浓度的具有尺寸≤25μm的颗粒。对于代表性焦油而言,固体量通常范围为100ppm-170ppm,其中中值浓度为~150ppm。尺寸为≤25μm的颗粒显示出通过本方法进行而没有明显的结垢。

95、在固体去除之后,焦油料流经受另外的处理从而在中间加氢处理条件下加氢处理之前进一步降低焦油的反应性。这些另外的处理共同称作“预处理”并且包括在保护反应器中的预处理加氢处理和然后进一步在中间加氢处理反应器中的另外的加氢处理。

96、d:在保护反应器中任选的预处理

97、可使用任选的预处理以降低焦油反应性和减少离心机流出物中任何颗粒导致的结垢以减少预处理器结垢。在此,可使用保护反应器(例如图2中的704a、704b;图1中的d1和/或d2)来保护下游反应器免受来自反应性烯烃和固体的结垢影响。在一些配置中(图1和2中说明的),两个保护反应器以交替模式运行-一个在线,另一个离线。当保护反应器之一表现出压降的不期望提高时,使其离线,使得可对其进行维护并使其恢复到用于继续保护反应器操作的条件。可例如通过替换反应器填充物和替换或再生反应器的内部物(包括催化剂)来进行离线时的恢复。可使用多个(在线)保护反应器。虽然可串联地布置保护反应器,但是可并联布置至少两个保护反应器,如在图2和3中示出。

98、再次参照图2,经由管线66传导基本上去除了≥25μm的固体的任选热浸泡的焦油料流,用于在至少一个保护反应器中进行任选的处理。这种组合物与经由导管310供应的回收的效用流体组合以产生管线320中的焦油-流体混合物。任选地,可以经由导管330添加补充效用流体。第一预加热器70预加热焦油-流体混合物(其可处于液相或混合相),并且经由导管370将预加热的混合物传导至补充预加热级90。补充预加器级90可为例如火焰加热器。从管线265获得再循环的处理气体,并且如果必要,将再循环的处理气体与通过导管131供应的新鲜的处理气体混合。将处理气体经由导管20传导通过第三预加热器360,然后经由导管80传导至补充预加热级90。可通过提高第一预加热器70和90中进料预加热器负荷来降低在主要加氢处理反应器100中的结垢。以下描述第一预加热器70和/或第二预加热器90的操作。

99、继续参照图2,预加热的焦油-流体混合物(来自管线380)与预处理的处理气体(来自管线390)组合并然后经由管线410传导至保护反应器入口歧管700。可使用混合装置(未示出)用于在保护反应器入口歧管700中组合预加热的焦油-流体混合物与预加热的处理气体。保护反应器入口歧管将组合的焦油-流体混合物和处理气体经由保护反应器入口阀702a(显示为打开)和702b(显示为关闭)的适当配置引导至在线保护反应器例如704a。说明了离线保护反应器704b,其可与预处理入口歧管通过关闭的阀702b和离线保护反应器704b的出口下游的第二隔离阀(未示出)隔开。当使离线保护反应器704b在线时,还可使在线反应器704a离线,并与该工艺隔开。可按顺序(一个接一个)使反应器704a和704b离线,使得704a或704b中一个在线而另一个离线,例如用于再生。经由保护反应器出口歧管706和管线708将来自在线保护反应器(一个或多个)的流出物传导至进一步的下游工艺。保护反应器出口歧管706和管线708可由图1中的管线d3表示。数110是主要加氢处理反应器100的入口管线。

100、说明性但非限制性保护反应器的配置描述于wo 2018/111577。保护反应器可在保护反应器加氢处理条件下操作。这样的条件可包括温度在200℃至300℃、例如200℃-280℃、例如250℃-280℃、例如250℃-270℃、例如260℃-300℃的范围内;总压力在1000psia至2000psia、例如1300psia-1500psia的范围内;和/或whsv在5h–1-7h–1范围内。保护反应器可包括催化有效量的至少一种加氢处理催化剂。反应器的上游床包括至少一种具有脱金属活性的催化剂(例如相对大孔隙的催化剂)以捕获进料中的金属。反应器中位于进一步下游的床可含有至少一种具有烯烃饱和活性的催化剂,例如含有ni和/或mo的催化剂。保护反应器可接收具有反应性rm≤18bn的焦油-流体混合物作为进料,以进料为基础,其中焦油-流体混合物的焦油组分具有rt和/或rc≤30bn,和例如≤28bn,以焦油为基础。

101、e:预加热操作以减少结垢

102、具有或没有添加的流体例如效用流体、scgo、急冷油等的焦油料流进入预加热器e。在预加热器中,可在液相条件下在没有将分子氢气送入预加热器的情况下加热这种具有或没有添加的流体的焦油料流以形成离开预加热器的工艺料流。在一些实施方案中,可在混合相条件下(例如在存在送入预加热器的分子氢气的情况下)加热具有或没有添加的流体的焦油料流以形成离开预加热器的工艺料流。

103、预加热器的条件可包括以下特征中的一种或多种:(a)预加热器中的绝对压力在500psia-2000psia(3,450kpa至13,790kpa)、例如600psia-1500psia、例如700psia-1400psia、例如800psia-1300psia、例如900psia-1200psia、例如1000psia-1100psia范围内;(b)第二工艺料流的温度在300℃-450℃、例如325℃-425℃、例如350℃-400℃范围内;和/或(c)第一工艺料流在预加热器中的停留时间在10秒-350秒、例如20秒-150秒、例如30-70秒范围内。

104、可在焦油料流的预加热期间将分子氢气添加至预加热器e。在这样的实施方案中,可将分子氢气以在1-2000(例如10至400,例如50至300)标准立方英尺的分子氢气/42美制加仑的加热的焦油料流(例如热浸泡的焦油料流)范围内的进料速率送入预加热器中。

105、在一些实施方案中,预加热器可运行至少10天,然后进行与结垢相关的维护。例如,在形成0.25英寸结垢物层之前可运行预加热器的天数可为10天或更长、例如20天或更长、例如50天或更长、例如100天或更长、例如125天或更长、例如150天或更长、例如175天或更长、例如200天或更长,如通过金相照片(metallograph)测量测定。可在预加热器的一个或多个位置,例如两个位置测量结垢物的量。

106、f:在预处理加氢处理反应器中预处理加氢处理

107、如以上讨论的,并在预加热器中预加热焦油料流以便例如减少结垢之后,预加热的焦油料流可流入加氢处理反应器(例如图1的预处理器f和/或主要加氢处理反应器g)。

108、现在将继续参照图2描述预处理加氢处理反应器的某些形式。在一些实施方案中,在以下所述规定的预处理加氢处理条件下加氢处理焦油-流体混合物以生产预处理加氢处理器(预加热器)流出物。本公开内容不限于这些实施方案,并且该描述不意味着排除在本公开内容的更宽范围内的其他实施方案。

109、可在存在分子氢的情况下在预处理加氢处理条件下加氢处理离开预加热器的焦油料流以产生预处理加氢处理反应器流出物。可在位于至少一个预处理加氢处理反应器中的至少一个加氢处理区域中进行预处理加氢处理。预处理加氢处理反应器可采取常规加氢处理反应器的形式,但是本公开内容不限于此。

110、预处理加氢处理条件包括温度tpt、总压力ppt和空速whsvpt。这些参数中的一个或多个可不同于中间加氢处理的那些(ti、pi和whsvi)。预处理加氢处理条件可包括以下中的一种或多种:tpt≥150℃,例如≥200℃但小于ti(例如tpt≤ti-10℃,例如tpt≤ti-25℃,例如tpt≤ti-50℃);总压力ppt为≥8mpa但小于pi;whsvpt≥0.3h-1并大于whsvi(例如whsvpt≥whsvi+0.01h-1,例如≥whsvi+0.05h-1,或≥whsvi+0.1h-1,或≥whsvi+0.5h-1,或≥whsvi+1h-1,或≥whsvi+10h-1或更大),和/或分子氢消耗速率在150标准立方米的分子氢/立方米的热解焦油(s m3/m3)-400s m3/m3(845scfb至2250scfb)的范围内,但小于中间加氢处理的分子氢消耗速率。预处理加氢处理条件可包括tpt在260℃至300℃的范围内;whsvpt在1.5h-1至3.5h–1的范围内,例如2h-1至3h-1;ppt在6mpa至13.1mpa的范围内;分子氢供应速率在600标准立方英尺/桶的焦油-流体混合物(scfb)(107s m3/m3)至1000scfb(178s m3/m3)的范围内,和/或分子氢消耗速率在300标准立方英尺/桶的焦油-流体混合物中热解焦油组合物(scfb)(53s m3/m3)至400scfb(71s m3/m3)的范围内。使用规定的预处理加氢处理条件导致比当在更苛刻的条件下例如在中间加氢处理条件下(以下进一步表述)加氢处理基本上类似的焦油-流体混合物时的情况明显更长的加氢处理持续时间,而没有明显反应器结垢(例如,如通过加氢处理反应器压降没有明显提高所证明的)。没有明显结垢的预处理加氢处理的持续时间可为如果使用更苛刻的加氢处理条件的情况的至少10倍,例如≥100倍,例如≥1000倍。虽然可在一个预处理加氢处理反应器内进行预处理加氢处理,但是使用两个或更多个反应器也在本公开内容的范围内。例如,可使用第一和第二预处理反应器,其中第一预处理加氢处理反应器与第二预处理加氢处理反应器相比在预处理加氢处理条件内的更低的温度和更大的空速下运行。

111、可在氢气的存在下例如通过(i)在预处理加氢处理的上游组合分子氢与焦油-流体混合物和/或(ii)在一个或多个导管或管线中传导分子氢至预处理加氢处理反应器来进行预处理加氢处理。虽然可使用相对纯的分子氢用于加氢处理,但是可期望的是使用“处理气体”,其含有对于预处理加氢处理而言足够的分子氢和任选的其他物质(例如氮气和轻质烃例如甲烷),所述其他物质通常不会不利地干扰或影响反应或产物。处理气体任选地含有≥50体积%的分子氢,例如≥75体积%,例如≥90体积%,基于传导至预处理加氢处理级的处理气体的总体积。

112、可在催化有效量的至少一种具有烃加氢处理活性的催化剂的存在下进行在预处理加氢处理反应器的至少一个加氢处理区中的预处理加氢处理。可使用常规的加氢处理催化剂用于预处理加氢处理,例如用于在残油和/或重油加氢处理中使用而规定的那些,但是本公开内容不限于此。合适的预处理加氢处理催化剂包括块体(bulk)金属催化剂和负载的催化剂。金属可处于单质形式或处于化合物的形式。催化剂可包括来自元素周期表(列表为periodic chart of the elements,the merck index,merck&co.,inc.,1996)第5至10族任一族的至少一种金属。这样的催化金属的实例包括但不限于钒、铬、钼、钨、锰、锝、铼、铁、钴、镍、钌、钯、铑、锇、铱、铂或它们的混合物。可使用常规的催化剂例如rt-621,但是本公开内容不限于此。

113、在一些实施方案中,催化剂具有至少0.0001克、或至少0.001克、或至少0.01克的每克催化剂的第5至10族金属总量,其中克数以单质基础计算。例如,催化剂可包括的第5至10族金属的总量在0.0001克-0.6克、或0.001克-0.3克、或0.005克-0.1克、或0.01克-0.08克的范围内。在至少一种实施方案中,催化剂还包括至少一种第15族元素。第15族元素的实例是磷。当使用第15族元素时,催化剂可包括的第15族元素的总量在0.000001克-0.1克、或0.00001克-0.06克、或0.00005克-0.03克、或0.0001克-0.001克的范围内,其中克数以单质基础计算。

114、焦油-流体混合物可在预处理加氢处理过程中主要处于液相。例如,≥75重量%的焦油-流体混合物可在加氢处理过程中处于液相,例如≥90重量%,或≥99重量%。预处理加氢处理产生预处理器流出物,其在预处理反应器的出口处包含(i)包括未反应的处理气体的主要气相部分,例如在预处理加氢处理过程中衍生自处理气体和焦油-流体混合物的主要气相产物,和(ii)主要液相部分,所述主要液相部分包括预处理的焦油-流体混合物、未处理的效用流体和热解焦油和/或效用流体的产物例如裂化产物,其可以在预处理加氢处理期间产生。液相部分(即包含预处理热解焦油的预处理的焦油-流体混合物)还可包括不溶物并具有反应性(rf)≤12bn,例如≤11bn,例如≤10bn。

115、现在将关于图2更详细地描述预处理加氢处理的一些实施方案。如图2中示出,保护反应器流出物从保护反应器经由管线708流动至预处理反应器400。保护反应器流出物可与另外的处理气体(未示出)混合;还可预加热另外的处理气体。可使用混合装置(未示出)用于在预处理反应器400(例如一个或多个固定床反应器中常规使用类型的气液分布器)中组合保护反应器流出物与预加热的处理气体。

116、可在位于至少一个催化剂床415中的加氢处理催化剂(一种或多种)的存在下进行预处理加氢处理。可以将另外的催化剂床例如416、417等与至少一个催化剂床415串联连接,任选地在床之间提供使用来自导管20的处理气体的中间冷却(未示出)。可将预处理器流出物经由管线110从预处理反应器400导离。

117、在一些实施方案中,可使用以下预处理加氢处理条件来实现预处理器流出物中目标反应性(以bn计):tpt在250℃至325℃、或275℃至325℃、或260℃至300℃、或280℃至300℃的范围内;whsvpt在2h–1至3h–1的范围内;ppt在1000psia至2000psia,例如1300psia至1500psia的范围内;和/或处理气体速率在600scfb至1000scfb、或800scfb至900scfb的范围内(以进料为基础)。在这些条件下,预处理器流出物的反应性可为≤12bn。

118、g:在主要加氢处理反应器中脱硫和氢化的中间加氢处理

119、再次参照图1,主要加氢处理反应器g可用于进行期望的焦油转化反应,包括氢化和第一脱硫反应。主要加氢处理反应器可将大约800scfb至2000scfb的分子氢添加至进料,例如大约1000scfb至1500scfb,其大部分可添加至焦油而不是效用流体。可在主要加氢处理反应器中发生一组或多组反应。

120、第一组反应(第一焦油转化)可为降低焦油分子尺寸,特别是th尺寸的最重要的反应。这样做导致焦油的1050°f+馏分的显著减少。第二组反应(加氢脱硫或hds)可将焦油脱硫。对于sct,少数烷基链经受住蒸汽裂化,大多数分子被脱烷基化。结果是,含有硫的分子例如苯并噻吩或二苯并噻吩通常含有暴露的硫。使用一种或多种常规的加氢处理催化剂容易去除这些含有硫的分子,但是本公开内容不限于此。合适的常规催化剂包括在载体例如铝酸盐(al2o3)上包含ni、co和mo中的一种或多种的那些。

121、可使用第三组反应(第二焦油转化),并且这些可包括氢化,之后开环以进一步降低焦油分子的尺寸。还可使用第四组反应(芳族化合物饱和)。向第一、第二和/或第三反应的产物添加氢气可以改进加氢处理焦油的品质。

122、在一些实施方案中,在反应器g中在中间加氢处理条件下进行至少一部分预处理的焦油-流体混合物的中间加氢处理,例如以至少实现氢化和脱硫。现在将更详细地描述该中间加氢处理。

123、在一些实施方案中,虽然未在图2中示出,但是可从预处理器流出物分离液体和蒸气部分。可将蒸气部分提质以去除杂质例如硫化合物和轻质链烷烃,并且提质的蒸气可再循环作为处理气体用于在一个或多个的加氢处理反应器704、400、100和500中使用。可将分离的液体部分传导至在中间加氢处理条件下操作的加氢处理级以产生加氢处理的焦油。可在中间加氢处理的上游使用液体部分的另外的处理,例如固体去除。

124、在一些实施方案中,如图2中示出,将预加热器的整个流出物从预处理反应器400经由管线110导离用于在主要加氢处理反应器100(图1中的反应器g)中整个预处理加氢处理流出物的中间加氢处理。本领域技术人员将领会,对于预处理加氢处理条件内宽范围的条件并对于宽范围的焦油-流体混合物而言,足够的分子氢可以保持在预处理加氢处理流出物中用于在主要加氢处理反应器100中预处理的焦油-流体混合物的中间加氢处理,而不需要例如从导管20供应另外的处理气体。

125、可在催化有效量的至少一种具有烃加氢处理活性的催化剂的存在下进行在主要加氢处理反应器的至少一个加氢处理区中的中间加氢处理。可从规定用于在预处理加氢处理中使用的相同催化剂中选择催化剂。例如,可在位于至少一个催化剂床115中的催化有效量加氢处理催化剂(一种或多种)的存在下进行中间加氢处理。可以将另外的催化剂床例如116、117等与至少一个催化剂床115串联连接,任选地在床之间提供使用来自管线60的处理气体的中间冷却(未示出)。将中间加氢处理的流出物经由管线120从主要加氢处理反应器100导离。

126、可在氢气的存在下例如通过以下中的一个或多个进行中间加氢处理:(i)在中间加氢处理的上游组合分子氢与预处理流出物(未示出),(ii)在一个或多个导管或管线中传导分子氢至主要加氢处理反应器(未示出),和/或(iii)使用在预处理加氢处理流出物中的分子氢(例如以未反应的处理气体的形式)。

127、中间加氢处理条件可包括ti≥400℃,例如在300℃-500℃的范围内,例如350℃至430℃、或350℃至420℃、或360℃至420℃、或360℃至410℃;和whsvi在0.3h-1-20h-1或0.3h-1至10h-1的范围内,基于经受中间加氢处理的预处理的焦油-流体混合物的重量。对于中间加氢处理条件而言还通常包括在加氢处理过程中分子氢分压≥8mpa、或≥9mpa、或≥10mpa,尽管在一些实施方案中其为≤14mpa,例如≤13mpa或≤12mpa。例如,pi可在6mpa-13.1mpa的范围内。通常,whsvi为≥0.5h-1,例如≥1.0h-1,或供选择地≤5h-1,例如≤4h-1或≤3h-1。供应至在中间加氢处理条件下操作的加氢处理级的分子氢的量可在1000scfb(标准立方英尺/桶)(178s m3/m3)-10000scfb(1780s m3/m3)的范围内,其中b是指传导至中间加氢处理的预处理的焦油-流体混合物的桶数。例如,可在3000scfb(s34 sm3/m3)-5000scfb(890s m3/m3)的范围内提供分子氢。供应以加氢处理预处理的焦油-流体混合物的预处理热解焦油组分的分子氢的量可小于如果热解焦油组分没有预处理并含有较大量的烯烃例如乙烯基芳族化合物的情况。在中间加氢处理条件期间分子氢的消耗速率通常在350标准立方英尺/桶(scfb,其为62标准立方米/立方米(s m3/m3))至1500scfb(267s m3/m3)的范围内,其中分母表示预处理的热解焦油的桶数,在1000scfb(178s m3/m3)至1500scfb(267sm3/m3)、或2200scfb(392s m3/m3)至3200scfb(570s m3/m3)的范围内。

128、在中间加氢处理条件规定的参数范围(t、p、whsv等)内,可选择用于特定热解焦油的特定的加氢处理条件以(i)实现期望的566℃+转化率,例如≥20重量%,基本上连续地持续至少十天,和(ii)产生tlp和具有期望性质例如期望的密度和粘度的加氢处理的热解焦油。术语566℃+转化率意指在将具有标准沸点≥566℃的热解焦油化合物加氢处理为具有沸点<566℃的化合物的过程中的转化率。该566℃+转化包括ths的高转化速率,从而导致具有期望性质的加氢处理的热解焦油。

129、与对于未预处理的焦油-流体混合物而言在基本上相同的加氢处理条件下的情况相比,在该条件下没有明显反应器结垢的持续时间长得多(例如,如通过在加氢处理的期望持续时间期间反应器dp没有明显提高所证明,例如在10天的加氢处理持续时间期间压降为≤140kpa,例如≤70kpa或≤35kpa)。没有明显结垢的加氢处理的持续时间可为对于没有预处理的焦油-流体混合物而言的情况的至少10倍,例如≥100倍,例如≥1000倍。

130、在一些实施方案中,中间加氢处理条件包括ti在320℃-450℃、或340℃-425℃、或360℃-410℃、或375℃-410℃的范围内;pi在1000psi-2000psi、例如1300psi至1500psi的范围内;whsvi在0.5-1.2h–1,例如0.7h–1至1.0h–1、或0.6h–1至0.8h–1、或0.7h–1至0.8h–1的范围内;和/或处理气体速率在2000scfb-6000scfb、或2500scfb至5500scfb、或3000scfb至5000scfb的范围内(进料基础)。主反应器的进料可具有反应性≤12bn。主反应器的进料中焦油:效用流体的重量比可在50-80:50-20的范围内,例如60:40。中间加氢处理(氢化和脱硫)可向焦油添加1000scfb-2000scfb的分子氢(进料基础),并且可将焦油的硫含量减少≥80重量%,例如≥95重量%,或在80重量%-90重量%的范围内。

131、h:回收中间加氢处理的热解焦油

132、再次参照图2,将加氢处理器流出物经由管线120从主要加氢处理反应器100导离。当第二和第一预加热器70和第二预加热器360是热交换器时,管线120中热的加氢处理器流出物可通过间接热交换分别用于预加热焦油/效用流体和处理气体。在该任选的热交换之后,将加氢处理器流出物传导至分离级130用于从加氢处理器流出物分离总蒸气产物(例如杂原子蒸气、气相裂化产物、未使用的处理气体等)和tlp。总蒸气产物经由管线200传导至提质级220,该提质级可包括例如一个或多个胺塔。新鲜的胺经由管线230传导至提质级220,其中富胺经由管线240导离。再生的处理气体经由管线250从提质级220导离,在压缩机260中压缩,并经由管线265、导管20和管线21传导用于在主要加氢处理反应器100中和任选在第二加氢处理反应器500中再循环和再使用。

133、来自分离级130的tlp可包括加氢处理的热解焦油,例如≥10重量%的加氢处理的热解焦油,例如≥50重量%、或≥75重量%、或≥90重量%。tlp任选地含有非焦油组分,例如具有实沸点范围与效用流体(例如未反应的效用流体)的实沸点范围基本上相同的烃。tlp可用作稀释物(例如稀释剂)用于重质烃,例如具有相对高粘度的那些。任选地,全部或一部分的tlp可替代较昂贵的常规稀释物。适合于与tlp和/或加氢处理的焦油共混的共混原料的非限制性实例包括以下中的一种或多种:船用燃料;燃烧器油;重质燃油,例如5号和6号燃油;高硫燃油;低硫燃油;普通含硫燃油(rsfo);可以从原油、原油组分和衍生自原油的烃(例如焦化瓦斯油)的蒸馏获得的瓦斯油等。例如,tlp可用作共混组分以生产包括≤0.5重量%硫的燃油组合物。虽然tlp是相对于焦油进料的改进产物,并且是“原样(as-is)”可用的共混油料,但是可有益的是进行进一步处理。

134、在图2中说明的实施方案中,来自分离级130的tlp经由管线270传导至进一步分离级280,例如用于从tlp分离以下中的一种或多种:加氢处理的热解焦油、另外的蒸气、和至少一种适合用于再循环作为效用流体或效用流体组分的料流。分离级280可以是例如具有侧料流引出的蒸馏塔,虽然可以使用其他常规的分离方法。在分离级280中从tlp分离顶部料流、侧料流和底部料流,按照沸点增加顺序列出。顶部料流(例如蒸气)经由管线290从分离级280导离。经由管线134导离的底部料流可包括≥50重量%的加氢处理的热解焦油,例如≥75重量%,例如≥90重量%,≥99重量%。

135、顶部和底部料流的至少一部分可以导离,例如用于储存和/或用于进一步处理。管线134的底部料流可用作重质烃例如重燃油的稀释物(例如稀释剂)。当期望时,管线290中的顶部料流的至少一部分可与底部料流(管线134)的至少一部分组合用于性质的进一步改进。

136、任选地,可调节分离级280来改变侧料流(经由导管340离开)的沸点分布,使得测流具有效用流体期望的性质,例如(i)具有初沸点≥177℃(350°f)和终沸点≤566℃(1050°f)的实沸点分布和/或(ii)sbn≥100,例如≥120,例如≥125,或≥130。

137、任选地,根据需要,可以例如在分馏器(未示出)中从分离级280底部物或顶部物或两者将修剪分子(trim molecule)分离并添加至经由导管340离开的侧料流。侧料流(中间馏分)可经由导管340从分离级280导离。经由导管340移动的侧料流的至少一部分可用作效用流体并经由泵300和导管310传导。导管310的侧料流组合物(中间馏分料流)可为效用流体的至少10重量%,例如≥25重量%,例如≥50重量%或更高。

138、来自中间加氢处理的加氢处理的热解焦油产物具有期望的性质,例如所测量的15℃密度可比热浸泡的热解焦油的密度小至少0.10g/cm3。例如,加氢处理的焦油的密度可比热解焦油组合物的密度小至少0.12、或至少0.14、或至少0.15、或至少0.17g/cm3。加氢处理的焦油的50℃运动粘度可为≤1000cst。例如,粘度可为≤500cst,例如≤150cst,例如≤100cst,或≤75cst,或≤50cst,或≤40cst,或≤30cst。通常,中间加氢处理导致相对于传导至热浸泡操作的热解焦油、热解焦油组合物和预处理的热解焦油明显的粘度改进。例如,当热解焦油(例如作为来自焦油分离鼓的进料获得的)的50℃运动粘度为≥1.0x104 cst,例如≥1.0x105 cst、≥1.0x106 cst或≥1.0x107 cst,加氢处理的焦油的50℃运动粘度可为≤200cst,例如≤150cst,优选≤100cst、≤75cst、≤50cst、≤40cst或≤30cst。特别地当规定的热浸泡操作的热解焦油进料具有硫含量≥1重量%时,加氢处理的焦油可具有硫含量≥0.5重量%,例如在0.5重量%-0.8重量%的范围内。

139、j:效用流体回收。

140、效用流体j(图1)可从再循环料流获得。在一些实施方案中,来自分离级280(例如分馏器)的中间馏分料流的70重量%至85重量%可再循环作为效用流体的至少一部分。

141、在一些实施方案中,送入预加热器的焦油-流体混合物中再循环的效用流体的量可为40重量%,基于焦油-流体混合物的重量,但是范围可以为1重量%-50重量%,例如10重量%-50重量%或30重量%-45重量%。可使用更高或更低量的效用流体

142、l:再处理反应器以进一步减少硫。

143、当期望例如通过去除加氢处理的焦油中剩余的任何硫的至少一部分从而进一步改进加氢处理的焦油的性质时,可通过任选的再处理加氢处理来生产提质的焦油。现在将关于图2更详细地描述再处理加氢处理的某些形式。再处理加氢处理不限于这些形式,并且该描述不意味着排除在本公开内容的更宽范围内的再处理加氢处理的其他形式。

144、再次参照图2,加氢处理的焦油(管线134)和处理气体(管线21)经由管线510传导至再处理反应器500。再处理反应器500可小于主要加氢处理反应器100。通常,在催化有效量的至少一种具有烃加氢处理活性的催化剂的存在下进行在中间反应器的至少一个加氢处理区中的再处理加氢处理。例如,在位于至少一个催化剂床515中的加氢处理催化剂(一种或多种)的存在下进行再处理加氢处理。可以将另外的催化剂床例如516、517等与至少一个催化剂床515串联连接,任选地在床之间提供例如使用来自导管20的处理气体的中间冷却(未示出)。可从规定用于在预处理加氢处理中使用的相同催化剂中选择催化剂。可将包含提质焦油的再处理器流出物经由管线135从再处理反应器500导离。

145、虽然可在效用流体的存在下进行再处理加氢处理,但是可使用很少或不使用效用流体进行再处理加氢处理以避免在再处理加氢处理条件下不期望的效用流体氢化和裂化,该再处理加氢处理条件可比中间加氢处理条件更苛刻。例如,(i)在再处理加氢处理过程中存在的液相烃的≥50重量%是从管线134获得的加氢处理的焦油,例如≥75重量%、或≥90重量%、或≥99重量%,和/或(ii)效用流体占液相烃的余量的≤50重量%,例如≤25重量%,例如≤10重量%,或≤1重量%。在一些实施方案中,再处理反应器中存在的液相烃是加氢处理的焦油,其基本上不含效用流体。(任选的)再处理反应器进料的硫含量可为0.5重量%至0.8重量%,或可能是0.3-0.8重量%。因为这个量高于eca规定(0.1重量%),所以再处理反应器可有利于将硫减少至eca-规定值或更小。

146、再处理加氢处理条件(再处理温度tr、总压力pr和空间速度whsvr)可包括tr≥370℃,例如在350℃-450℃、或370℃至415℃、或375℃至425℃的范围内;whsvr≤0.5h-1,例如在0.2h-1-0.5h-1、或0.4h-1-0.7h-1的范围内;分子氢供应速率≥3000scfb,例如在3000scfb(534s m3/m3)-6000scfb(1068s m3/m3)的范围内;和/或pr≥6mpa,例如在6mpa-13.1mpa的范围内。任选地,tr>ti和/或whsvr<whsvi。通常在再处理反应器中观察到很少结垢或没有观察到结垢,据信主要因为再处理反应器的进料已在反应器100中经受加氢处理。然而,因为在反应器100中去除了大多数容易去除的硫,所以可在再处理反应器500中使用更苛刻的运行条件以便满足0.1重量%的产物硫规格。当加氢处理的焦油具有硫含量≥0.3重量%例如在0.3重量%-0.8重量%的范围内,或0.5重量%时,这些更苛刻的条件可包括tr在360℃-425℃、例如370℃-415℃的范围内;pr在1200psi-2000psi的范围内,例如1300psi至1500psi;处理气体速率在3000scfb-5000scfb的范围内(进料基础);和/或whsvr在0.2h–1-0.5h-1的范围内。可使用常规的催化剂,但是本公开内容不限于此,例如在难熔载体例如氧化铝和/或二氧化硅上包含co、mo和ni中的一种或多种的催化剂。

147、提质焦油可具有硫含量≤0.3重量%、例如≤0.2重量%。提质焦油的其他性质包括氢:碳摩尔比≥1.0、例如≥1.05、例如≥1.10、或≥1.055;sbn≥185、例如≥190、或≥195;in≤105、例如≤100、例如≤95;50℃运动粘度≤1000cst、例如≤900cst、例如≤800cst;15℃密度≤1.1g/cm3、例如≤1.09g/cm3、例如≤1.08g/cm3、或≤1.07g/cm3;和/或闪蒸点≥或≤-35℃。通常,再处理导致粘度、sbn、in和密度中的一个或多个相对于送入再处理器的加氢处理的焦油的显著改进。期望的是,因为可在没有效用流体的情况下进行再处理,所以可在没有效用流体氢化或裂化的情况下获得这些益处。提质焦油可与一种或多种共混原料共混例如以产生润滑剂或燃料例如运输燃料。合适的共混原料包括用于与tlp和/或加氢处理的焦油共混而规定的那些。

148、实施例

149、进行实验以测试液相条件下(没有h2共进料)和混合相(具有h2共进料)条件下的结垢水平。使用各种进料类型并示于表1。a200是指可从地址为4500bayway drive,baytown,texas 77450,u.s.a.的exxonmobil chemical company得到的aromatic 200流体,稀释剂是指基本上由芳族烃组成的效用流体,其具有10%蒸馏点≥60℃和90%蒸馏点≤425℃,如通过astm d86测定。无稀释剂的焦油,进料3和4,代表完全热浸泡并且没有添加稀释剂的焦油。scgo是指蒸汽裂化器瓦斯油。

150、表1:实施例进料

151、

152、使用图4中示出的批量中试装置(“ptu”)设置1000来进行结垢实验,将其设计为测试高温和压力条件下预加热器中的焦油进料可以经受的结垢。ptu盘管1011由316型不锈钢1/4”,0.049”od管道制成,其外表面通过与流化沙浴1003中的热沙直接接触来加热。如所示,ptu盘管1011分成三段-1006、1007和1008。根据表1,在适当情况下,进料1001任选与h21002混合。出于测量温度的目的,热电偶1004沿着ptu盘管1011布置。在离开流化沙浴1003之后,进料进入分离罐/鼓1005,其起到基于重力分离从料流去除大量液体和颗粒的作用。气体料流1009可以离开分离罐/鼓1005。

153、实验程序。使用商业传热设备的计划操作条件的avevatm pro/iitm模拟来选择实验的流速、温度和压力条件。每次实验的持续时间为约8小时。测试的压力范围为约875psi至约1000psi表压。在每次实验的开始之前测量ptu盘管1011每段和整体的重量。在高于716°f(380℃)预加热器出口温度约+50°f至约+100°f下测试流化沙浴1003/ptu盘管1011温度以模拟预加热器“膜”温度的范围。停留时间范围对于液相运行而言为约90秒至约380秒,对于混合相运行而言为约20秒至约40秒。每次进料运行约8小时并然后开始停机程序。在烃基程序期间,进料继续流动直至流化沙浴1003温度降低到低于约500°f以防止ptu盘管1011内部焦化。在流化沙浴1003的温度达到约室温之后,将ptu盘管1011用甲苯冲洗并使用氮气吹扫直至吹干冲洗之后留下的任何液体。然后断开三个盘管段-1006、1007和1008并单独称重。基于实验前后ptu盘管1011中的重量差来计算焦炭收率。如以下示出,还使用金相学来测量ptu盘管1011中的焦油沉积。

154、图5示出结垢实验中作为ptu盘管温度函数的焦炭收率(焦油形成)量。对于图5中的数据,停留时间范围对于液相运行而言在约180秒和约400秒之间变化,对于混合相运行而言在约15秒和约40秒之间变化。通过对于在实验期间由于侵蚀引起的可能的ptu盘管重量损失归一化来估计焦炭重量。数据示出焦炭收率对于具有h2作为共进料的有稀释剂的焦油运行比液相运行而言更高。具有h2的有稀释剂的焦油运行具有的最高的焦炭收为率大约250-300ppm,这可归因于稀释剂,尤其是处于气相的稀释剂的高度反应性。观察到焦炭收率在使用无稀释剂的焦油的测试中最低,甚至当无稀释剂的焦油暴露于h2气体的共进料和远高于有稀释剂的焦油测试的温度下时也是如此。虽然不希望受理论束缚,但是这样的结果归因于在无稀释剂的焦油进料中相对缺少反应性物质,因为冷焦油再循环的关闭引起焦油的热浸泡以使反应性焦油物质饱和。通常发现焦炭收率在第一ptu盘管段-段1006(最接近进料入口的盘管部分)中最高。这被假设是归因于在该段中进料的反应性烯烃的低聚。

155、进行使用进料4(无稀释剂的焦油+30% scgo与h2)的实验以评价稀释剂(30%scgo)对无稀释剂的焦油的影响。与无稀释剂的焦油+h2在没有稀释剂的情况下相比在这个测试中较高焦炭收率表明稀释剂的使用会是不利的。

156、如图6和表2b中示出,还测量了预加热器温度对产物相容性参数的影响。表2a示出测试的进料和停留时间条件。进料1-4对应于表1的实施例进料。进料5是无稀释剂的焦油进料。图6和表2b示出对于各种进料和停留时间条件,随盘管出口温度提高,ptu流出物的溶解度共混值(sbn)或不溶性值(in)的逐渐提高。在一些实施例以约3000标准立方英尺/桶(scfb)或约1500scfb共进料料分子氢气。“溶解度共混值(sbn)”和“不溶性值(in)”描述于美国专利号5,871,634,该专利通过引用全部并入本文,并使用正庚烷作为所谓的“非极性非溶剂”和氯苯作为溶剂测定。sbn和in值以在1-5的范围内的油与测试液体混合物的重量比测定。

157、表2a:进料类型和停留时间

158、 进料类型 停留时间(秒,s) 进料1 180-368 进料2 14-42 进料3 15 进料4 15 进料5 --

159、表2b:400℃下进料类型对进料和ptu流出物不混溶性的影响

160、

161、还进行焦炭层的厚度的金相照片测量用于结垢表征。因为通常在ptu盘管的第一段(段1006)中观察到最大量的焦炭,所以将该段在顶部、中心和弯曲位置处切割用于分析焦炭厚度。使用金相照片对切割的部分进行径向分析。取这三个焦炭厚度测量结果的最大值作为估计形成1/4英寸焦炭层需要的时间的基础。对于具有h2的去稀释剂的焦油以及1450psi和750°f的条件,顶部部分、中间部分和弯曲部分的焦炭厚度分别测量为<0.001英寸、0.0034英寸和0.0037英寸。

162、图7示出处于液相和混合相的有稀释剂、去稀释剂和无稀释剂的焦油的结垢趋势的测量数据。样品1是包括52%焦油和28%稀释剂的有稀释剂的焦油。样品2是仅包括焦油部分的去稀释剂的焦油。样品3是完全热浸泡且没有任何稀释剂的无稀释剂的焦油。样品4是仅包括焦油部分的去稀释剂的焦油。样品5是包括52%焦油和18%稀释剂的有稀释剂的焦油。样品6是包括52%焦油和18%稀释剂的有稀释剂的焦油。样品1和2未与分子氢气共进料(液相);样品3-6与分子氢气共进料(混合相)。在所有这些样品中的剩余百分数由a200构成,以达到100%。

163、图8示出在液相条件和混合相条件下四个有稀释剂的焦油进料运行的测量数据。样品7-10在~1400psi压力和~400℃(~752°f)下运行,并使用以上讨论的金相照片技术来测量焦炭形成。表3示出图8中示出的有稀释剂的焦油进料的各种性质。对于混合相运行,样品8使用~3000scfb h2运行,样品9使用~1500scfb h2运行,和样品10使用约600scfb h2运行。样品7和8使用相同的进料,一个在液相条件下运行和另一个在混合相条件下运行。样品9和10使用相同的进料,但是在不同量的h2气体下运行。1h nmr是指如通过1h nmr测定的进料的氢气含量。

164、表3:进料性质

165、 <![cdata[<u>进料</u>]]> <![cdata[<u>密度,g/cm<sup>3</sup></u>]]> 硫,重量% <![cdata[<u><sup>1</sup>h nmr,重量%</u>]]> <![cdata[<u>烯烃,重量%</u>]]> 样品7 1.076 2.26 7.82 0.09 样品8 1.076 2.26 7.82 0.09 样品9 1.08 2.93 7.08 -- 样品10 1.08 2.93 7.08 --

166、如通过图7和8中的数据示出的对于有稀释剂的焦油进料而言形成~1/4英寸焦炭层厚度的不同时间的估计可以表明进料性质(例如反应性物质和颗粒)影响结垢的可能性。表4示出样品7-10在液相(没有添加h2)或混合相条件(添加h2),~1400psi压力和~400℃(~752°f)下进料中的固体含量分析,8小时之后ptu流出物中的固体含量和形成1/4英寸结垢物层的天数。

167、表4:不同有稀释剂的焦油进料的进料和ptu流出物中的固体含量

168、

169、

170、样品7和8的固体含量未测量,但是可从液相运行中的ptu流出物的固体含量估计。固体含量在液相运行中没有明显改变,所以进料固体含量对于样品7和8进料估计为约350ppm,远高于样品9和样品10进料的固体含量(其为90ppm)。因此,在不同固体含量下达到1/4英寸焦炭层的估计时间的差异表明进料中的固体含量在测定结垢可能性方面会是重要的。

171、总之,本文描述的实施例证明,即使在高于800°f的温度下,热浸泡的焦油也具有相对低的使设备结垢的倾向。实施例还表明,液相焦油和混合相焦油的预加热降低进入主要加氢处理反应器的进料的反应性,由此降低结垢量并提高反应器在没有与结垢相关维护的情况下运行的持续时间。实施例明确地表明如本文描述的预加热可减轻反应性结垢。

172、本文描述的实施方案总体涉及减少焦油提质工艺中结垢的方法并涉及进行这样的工艺的装置。实施方案使焦油提质工艺中的设备例如当加热焦油进料(液相或混合相)时能够具有比常规装置更长的运行时间而不需要与结垢相关维护停止。

173、实施方案列表

174、本公开内容的其他非限制性实施方案和/或方面可包括:

175、a1.方法,包括:

176、(i)提供第一焦油料流;

177、(ii)组合第一焦油料流与效用流体以形成具有的粘度低于第一焦油料流的粘度的第一工艺料流;和

178、(iii)在预加热器中在液相条件下在没有将分子氢气送入预加热器的情况下加热第一工艺料流,以形成离开预加热器的第二工艺料流。

179、a2.实施方案a1的方法,还包括:

180、(iv)将第二工艺料流送入加氢处理反应器中;和

181、(v)在加氢处理反应器中在存在加氢处理催化剂的情况下在加氢处理条件下加氢处理第二工艺料流,以产生离开加氢处理反应器的加氢处理的流出物。

182、a3.实施方案a1或a2中任一项的方法,其中第一焦油料流具有的溴值为至少20,通过astm d1159测定。

183、a4.实施方案a3的方法,其中第一焦油料流的溴值为至少40,通过astm d1159测定。

184、a5.实施方案a1至a4中任一项的方法,其中第一焦油料流包含以下中的至少一种:蒸汽裂化器焦油、重焦化器瓦斯油、真空塔馏分底部物、润滑油提取物、来自流化催化裂化的主塔底部物、蒸汽裂化器瓦斯油、急冷油和它们的混合物。

185、a6.实施方案a1至a5中任一项的方法,其中第一焦油料流包含焦油馏分和蒸汽裂化器瓦斯油馏分和/或急冷油馏分,和步骤(iii)具有以下特征中的至少一种:

186、(a)预加热器中的绝对压力在500psia-2000psia(3,450kpa至13,790kpa)范围内;

187、(b)第二工艺料流的温度在300℃-450℃范围内;和

188、(c)第一工艺料流在预加热器中的停留时间在10秒-350秒范围内。

189、a7.实施方案a1至a6中任一项的方法,其中步骤(i)包括:

190、(i-a)提供包含焦油馏分和蒸汽裂化器瓦斯油馏分的有稀释剂的焦油料流;和

191、(i-b)从有稀释剂的焦油料流去除蒸汽裂化器瓦斯油馏分的至少一部分以产生第一焦油料流,其中第一焦油料流具有的标准沸点为至少300℃。

192、a8.实施方案a7的方法,还包括:

193、(vi)从加氢处理的流出物分离总液体产物;

194、(vii)分离总液体产物以获得中间馏分料流和重底部物馏分料流;和

195、(viii)提供中间馏分的至少一部分作为步骤(ii)中效用流体的至少一部分。

196、a9.实施方案a1至a8中任一项的方法,还包括在加热第一工艺料流前从第一工艺料流去除固体,如果存在的话。

197、a10.实施方案a1至a9中任一项的方法,其中在预加热器的一部分中形成一定量的结垢物之前预加热器可运行至少100天,预加热器的一部分中所述量的结垢物具有0.25英寸或更大的厚度。

198、b1.方法,包括:

199、(i)提供第一焦油料流;

200、(ii)在热浸泡容器中热浸泡第一焦油料流以获得离开热浸泡容器的热浸泡的焦油料流;

201、(iii)组合热浸泡的焦油料流与效用流体以形成具有的粘度低于热浸泡的焦油料流的粘度的第一工艺料流;

202、(iv)将第一工艺料流和任选的分子氢气送入预加热器中;和

203、(v)在预加热器中任选在存在分子氢气的情况下加热第一工艺料流以形成离开预加热器的第二工艺料流。

204、b2.实施方案b1的方法,还包括:

205、(vi)将第二工艺料流送入加氢处理反应器中;和

206、(vii)在加氢处理反应器中在存在加氢处理催化剂的情况下在加氢处理条件下加氢处理第二工艺料流,以产生离开加氢处理反应器的加氢处理的流出物。

207、b3.实施方案b1或b2中任一项的方法,其中热浸泡的焦油料流具有的溴值不大于35,通过astm d1159测定。

208、b4.实施方案b1至b3中任一项的方法,其中热浸泡的焦油料流具有的溴值不大于28,通过astm d1159测定。

209、b5.实施方案b1至b4中任一项的方法,其中步骤(ii)具有以下特征中的至少一种:

210、(a)热浸泡容器中的绝对压力在500psia-2000psia(3,450kpa至13,790kpa)范围内;

211、(b)热浸泡的焦油料流的温度在220℃-350℃范围内;或

212、(c)第一焦油料流在热浸泡容器中的停留时间在10分钟-120分钟范围内。

213、b6.实施方案b1至b5中任一项的方法,其中第一焦油料流包含以下中的至少一种:蒸汽裂化器焦油、重焦化器瓦斯油、真空塔馏分底部物、润滑油提取物、来自流化催化裂化的主塔底部物、蒸汽裂化器瓦斯油、急冷油和它们的混合物。

214、b7.实施方案b1至b6中任一项的方法,其中步骤(i)包括:

215、(i-a)提供包含焦油馏分和蒸汽裂化器瓦斯油馏分的有稀释剂的焦油料流;和

216、(i-b)从有稀释剂的焦油料流去除蒸汽裂化器瓦斯油馏分的至少一部分以产生第一焦油料流,其中第一焦油料流具有的标准沸点为至少300℃。

217、b8.实施方案b1至b7中任一项的方法,其中在步骤(iv)中,将分子氢气以在1-2000标准立方英尺的分子氢气/42美制加仑的热浸泡的焦油料流范围内的进料速率送入预加热器中。

218、b9.实施方案b1至b8中任一项的方法,其中步骤(v)具有以下特征中的至少一种:

219、(a)预加热器中的绝对压力在500psia-2000psia(3,450kpa至13,790kpa)范围内;

220、(b)第二工艺料流的温度在300℃-450℃范围内;和

221、(c)第一工艺料流在预加热器中的停留时间在10秒-350秒范围内。

222、b10.实施方案b1至b9中任一项的方法,还包括在加热第一工艺料流前从第一工艺料流去除固体,如果存在的话。

223、c1.装置,包含:

224、具有第一端和第二端的预加热器,该预加热器配置为在不存在添加的分子氢气的情况下加热焦油料流;

225、与预加热器的第一端连接的第一导管,该第一导管配置用于使焦油料流流过其中;

226、具有与预加热器的第二端连接的第一端的加氢处理反应器;

227、具有与加氢处理反应器的第二端连接的第一端的分馏器,该分馏器配置为从分馏的料流分离中间馏分溶剂;和

228、与分馏器的第二端连接的第二导管,该第二导管配置为使中间馏分溶剂流过其中,该第二导管与第一导管连接。

229、在本公开内容中,方法被描述为包括至少一个“操作”或“步骤”。应理解,每个操作或步骤是可以在该方法中以连续或不连续的方式进行一次或多次的动作。除非有相反规定或上下文另有明确表明,否则方法中的多个操作或步骤可以如它们所列的顺序依次地、与一个或多个其他操作或步骤重叠或不重叠地、或以任何其他顺序进行,视情况而定。另外,就相同或不同批次的材料而言,一个或多个或甚至所有操作或步骤可以同时进行。例如,在连续方法中,当该方法中的第一操作或步骤就刚送入方法开始时的原料而言进行,第二操作或步骤可以就中间材料而言同时进行,所述中间材料由处理在第一操作或步骤中较早时间时送入该方法中的原料而产生。在一些实施方案中,可以描述的顺序进行操作或步骤。

230、出于简洁的目的,本文仅明确地公开了某些范围。然而,可以将从任何下限的范围与任何上限结合从而记载未明确记载的范围,以及可以将从任何下限的范围与任何其他下限结合从而记载未明确记载的范围,以相同的方式,可以将从任何上限的范围与任何其他上限结合从而记载未明确记载的范围。另外,即使未明确记载,在范围内包括在它的端点之间的每个点或个别值。因此,每个点或个别值可以充当它们自己的下限或上限,与任何其他点或个别值或任何其他下限或上限结合,从而记载未明确记载的范围。

231、本文所述的所有文件通过引用并入本文,包括任何优先权文件和/或测试程序,只要它们不与本文相矛盾。如从前面一般描述和具体实施方案显然的,尽管已经阐述和描述了本公开内容的形式,但是在不背离本公开内容的精神和范围的情况下可进行各种改变。因此,不意在由此限制本公开内容。同样地,就美国法律的目的而言,术语“包含”被认为与术语“包括”同义。同样,无论何时,组成、要素或要素的组前面带有连接词“包含”,应该理解我们也考虑了在所述组成、一种或多种要素的记载前面带有连接词“基本上由...组成”、“由...组成”、“选自由...组成的组”或“是”的相同的组成或要素的组,反之亦然。

232、虽然关于许多实施方案和实施例已经描述了本公开内容,但是受益于本公开内容的本领域技术人员将领会可设计没有背离本公开内容的范围和精神的其他实施方案。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131663.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表