一种航空用重载工业机器人模块化控制动力学仿真方法

- 国知局

- 2024-07-31 23:44:31

本发明涉及航空高端装备智能制造,具体是一种航空用重载工业机器人模块化控制动力学仿真方法。

背景技术:

1、随着国产大飞机、新一代战斗机、载人空间站等一大批国家重大专项的逐步推进,促进了我国航空航天制造水平的提升。但新一代航空航天器呈现出的尺寸大、结构复杂、刚性弱并伴有薄壁结构等新特点,对制造装备的加工能力提出了更高的要求。传统的机床加工技术由于工作空间小、柔性化程度低,已经远远无法满足航空航天零部件型号多变、研制周期短的综合要求。近年来,随着高度灵活和高效的原位制造模式的出现,以工业机器人为代表的智能技术和设备在高端领域的应用越来越多。与传统的计算机数控机床相比,工业机器人具有成本低、工作空间大、灵活性高的优点,目前重载工业机器人已成功应用于航空航天产品的钻孔、铣削和磨抛等加工装配作业。然而,机器人特殊的开链式多杆串联结构,以及关节间隙、刚度低等特点,导致了机器人控制难,末端绝对定位精度还不能完全满足作业要求等问题。因此,如何快速准确模拟在控制力、关节间隙、摩擦等非线性力作用下机器人动态特性的动力学控制模型是重载工业机器人控制设计和性能分析的重要基础,对改善和提升机器人控制精度具有重要意义。

2、目前常用的工业机器人动力学控制建模方法大部分是基于newton-euler法、lagrange法、kane法等多体动力学方法,结合机器人控制算法,实现机器人的控制性能分析。但是上述动力学方法必须建立系统的总体动力学方程,动力学建模与推导过程复杂繁琐,并且系统结构一旦发生变化必须重新推导系统的动力学方程。同时,现有的机器人动力学控制仿真很难对关节间隙和摩擦等非线性动力学特性进行准确模拟,导致机器人动力学控制模型精度不高。

技术实现思路

1、本发明的目的在于克服现有技术中的不足之处,提供一种航空用重载工业机器人模块化控制动力学仿真方法,解决了在非线性干扰力作用下重载工业机器人控制设计和性能分析困难的问题。

2、为了实现本发明的目的,本发明将采用如下所述的技术方案加以实施。

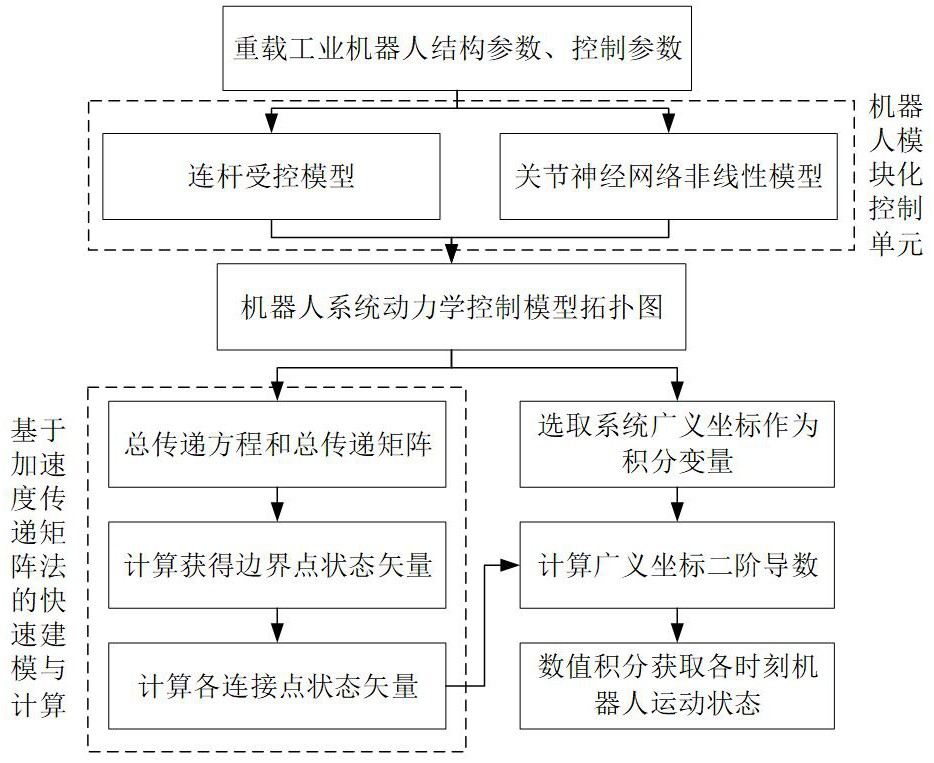

3、一种航空用重载工业机器人模块化控制动力学仿真方法,包括如下所述的步骤:

4、s1、根据加速度多体系统传递矩阵法建立重载工业机器人连杆元件的受控动力学模型,并将其拓展为重载工业机器人连杆元件的受控动力学方程;其中,所述受控动力学模型包括连杆元件动力学模型以及控制器模型;

5、s2、通过重载工业机器人独立关节动态特性试验,采集关节在不同控制驱动力作用下运动状态,训练神经网络非线性模型获得关节的神经网络模型,作为控制器的扰动外力模型,以拟合关节间隙、摩擦非线性力学特性;

6、s3、利用所述受控动力学模型和神经网络模型构成重载工业机器人系统动力学控制模型,即利用所述扰动外力模型、连杆元件动力学模型和控制器模型构成重载工业机器人模块化控制单元;

7、s4、根据重载工业机器人的自然属性,通过重载工业机器人系统动力学控制模型构建拓扑图,其中,所述自然属性包括重载工业机器人的构型和各关键组成部分;

8、s5、基于拓扑图,结合自适应pid控制算法,通过集成重载工业机器人模块化控制单元的方式,建立重载工业机器人动力学控制系统的总传递方程和总传递矩阵以及选取系统的广义坐标作为积分变量;

9、s6、根据总传递方程和总传递矩阵,通过计算获得边界点状态矢量,再根据边界点状态矢量计算各连接点的状态矢量;

10、s7、根据各连接点的状态矢量和积分变量计算广义坐标二阶导数;

11、s8、根据广义坐标二阶导数,通过数值模拟方法求解获得各时刻重载工业机器人的运动状态。

12、作为本发明的优选方案,所述连杆元件动力学模型是将重载工业机器人的连杆视为一端输入一端输出的空间运动刚体元件构建而成的;所述控制器模型是将重载工业机器人的控制器视为和连杆并联,输入端为关节转角偏差,输出端为关节控制力矩的模型。

13、作为本发明的优选方案,连杆元件的传递方程为:

14、 ; (1)

15、式中,是元件输出端的状态矢量;是元件输入端的状态矢量;是元件的传递矩阵,是与控制力矩和时间 t有关的函数;其中,

16、所述控制力矩由自适应pid控制算法和当前状态的控制量偏差决定,控制方程为:

17、 ; (2)

18、式中,为关节转角偏差,为关节控制力矩,是与控制算法和时间 t有关的函数。

19、作为本发明的优选方案,所述神经网络模型是由神经网络非线性模型通过输入和输出试验数据训练获得的,其中,所述神经网络非线性模型的表达式为:

20、 ; (3)

21、式中,为含有关节结构参数、转角速度、转角加速度参数的数据集;为关节扰动力矩,为实测力矩与关节控制力矩的偏差;为神经网络非线性模型,通过输入和输出测试数据进行训练,是与机器人运动状态输入量和时间 t有关的函数。

22、作为本发明的优选方案,所述神经网络模型作为控制器的扰动外力模型,则控制器的控制方程变为:

23、。 (4)

24、作为本发明的优选方案,所述重载工业机器人模块化控制单元的动力学控制方程为

25、; (5)

26、式中,是元件a输入端的状态矢量;是元件b输出端的状态矢量;是从元件a输入端到元件b输出端的传递矩阵系数,包含了系统的结构参数、当前时刻的关节转角偏差和基于神经网络非线性模型计算的扰动外力矩等。

27、作为本发明的优选方案,所述重载工业机器人中的各部件均视为一端输入一端输出的空间运动刚体。

28、作为本发明的优选方案,所述各部件包括基座、转台、下臂、上臂、手腕旋转部件、手腕摆动部件、手腕回转部件、末端、刀具;相邻部件之间通过柱铰相连,基座直接固定在agv或地面上。

29、作为本发明的优选方案,所述重载工业机器人动力学控制系统的总传递方程和总传递矩阵为:

30、; (6)

31、式中,、、、、、分别为各个模块化单元的动力学控制系数矩阵,与系统的结构参数、控制参数等有关;为机器人系统末端输出端的状态矢量;为机器人系统转台输入端的状态矢量。

32、作为本发明的优选方案,所述重载工业机器人动力学控制系统的总传递方程和总传递矩阵代入系统的边界条件,得到表达式:

33、 ; (7)

34、式中,是根据系统边界条件删掉零元素的状态矢量,是根据状态矢量删减相对于行和列的方阵;求解上式即可得到边界端的状态矢量、,然后根据元件的传递矩阵即可得到各个部件连接点的状态矢量、、、…、。

35、作为本发明的优选方案,所述广义坐标为,其常微分方程具有如下形式:

36、; (8)

37、式中,、、、…、分别为元件1~元件12的输入端状态矢量,是描述系统的广义坐标集,包括广义线位移和广义角位移,是广义坐标集对时间的一阶导数,包括广义线速度和广义角速度,是广义坐标集对时间的二阶导数,包括广义线加速度和广义角加速度。

38、本发明通过建立基于动力学模块化控制单元的重载工业机器人动态特性仿真方法,结合机器人系统动力学模型拓扑图,可以快速集成搭建机器人全系统的动力学控制模型,实现对重载工业机器人控制设计和性能分析,同时通过神经网络模型模拟关节非线性干扰特性,提升重载工业机器人的控制精度,实现重载工业机器人动力学控制系统的高效精确建模和快速迭代优化,解决机器人采用通常多体动力学方法计算速度慢、优化效率低、控制设计难的问题,为提高航空用重载工业机器人高端装备加工质量和精度提供技术支撑。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198380.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表